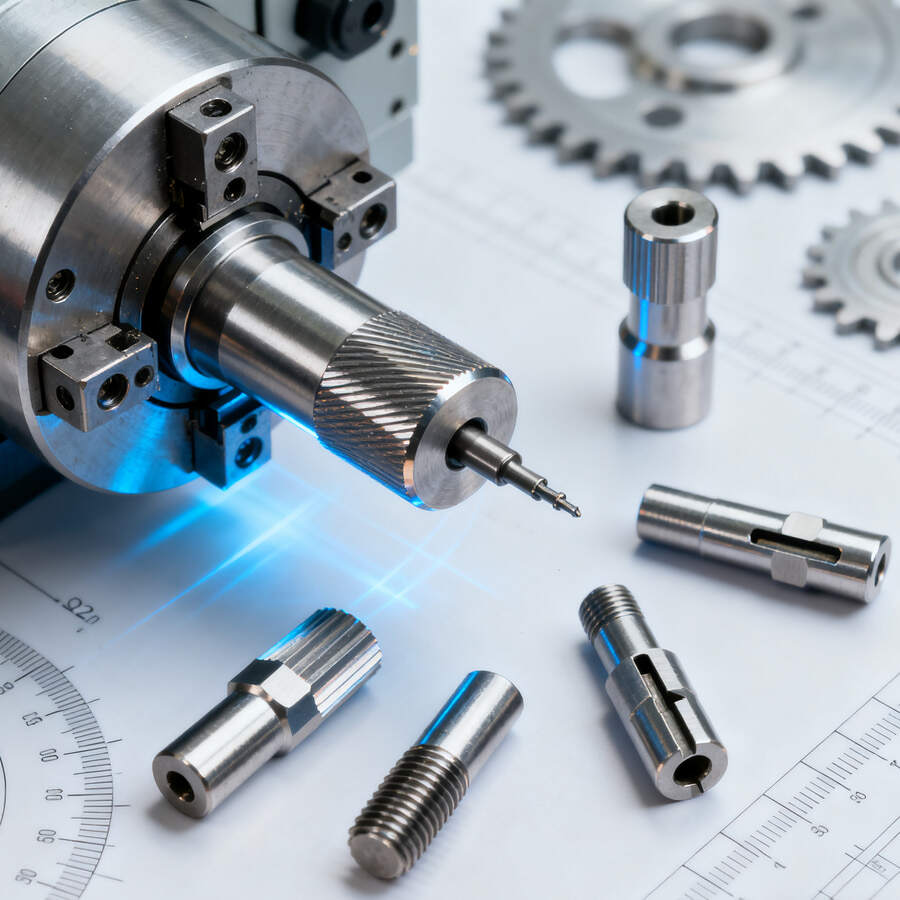

การกลึงกัดแบบ Swiss style ที่มีความแม่นยำสูง - ให้ความเชี่ยวชาญเป็นพิเศษในการกลึงและกัดชิ้นส่วนเพลาที่มีเส้นผ่านศูนย์กลางน้อยกว่า Φ 32 มม.

- ภาพรวม

- ผลิตภัณฑ์ที่เกี่ยวข้อง

1、 จุดเด่นหลักของบริการ

ควบคุมรูปร่างของเพลาขนาดเล็กได้อย่างแม่นยำ ฝ่าวิกฤตข้อจำกัดในการกลึงขนาดไมโคร

ด้วยโครงสร้างแบบ "ไกด์สลีฟซัพพอร์ต + สปินเดิลลิ้งค์เกจ" ที่เป็นเอกลักษณ์ของเครื่องจักรแบบ Swiss style จึงสามารถทำการกลึงและมิลลิ่งแบบบูรณาการสำหรับชิ้นงานประเภทเพลาขนาดเล็กและเพลาไมโครที่มีเส้นผ่านศูนย์กลาง ≤ Φ 32 มม. (ความสามารถในการแปรรูปขั้นต่ำที่ Φ 0.5 มม.) โดยสามารถควบคุมความคลาดเคลื่อนของเส้นผ่านศูนย์กลางให้อยู่ในระดับ ± 0.001 มม. ความกลม ≤ 0.0008 มม. และความหยาบของพื้นผิวสามารถทำได้ถึง Ra ≤ 0.2 μ มม. ซึ่งแก้ปัญหาเพลาขนาดเล็กที่มักเกิดการสั่นสะเทือนและมีความคลาดเคลื่อนของขนาดใหญ่ในกระบวนการตัดเฉือนแบบดั้งเดิมได้อย่างสมบูรณ์ ใช้ได้กับงานทางการแพทย์ อิเล็กทรอนิกส์ และสาขาอื่น ๆ ที่ต้องการความแม่นยำสูงมาก

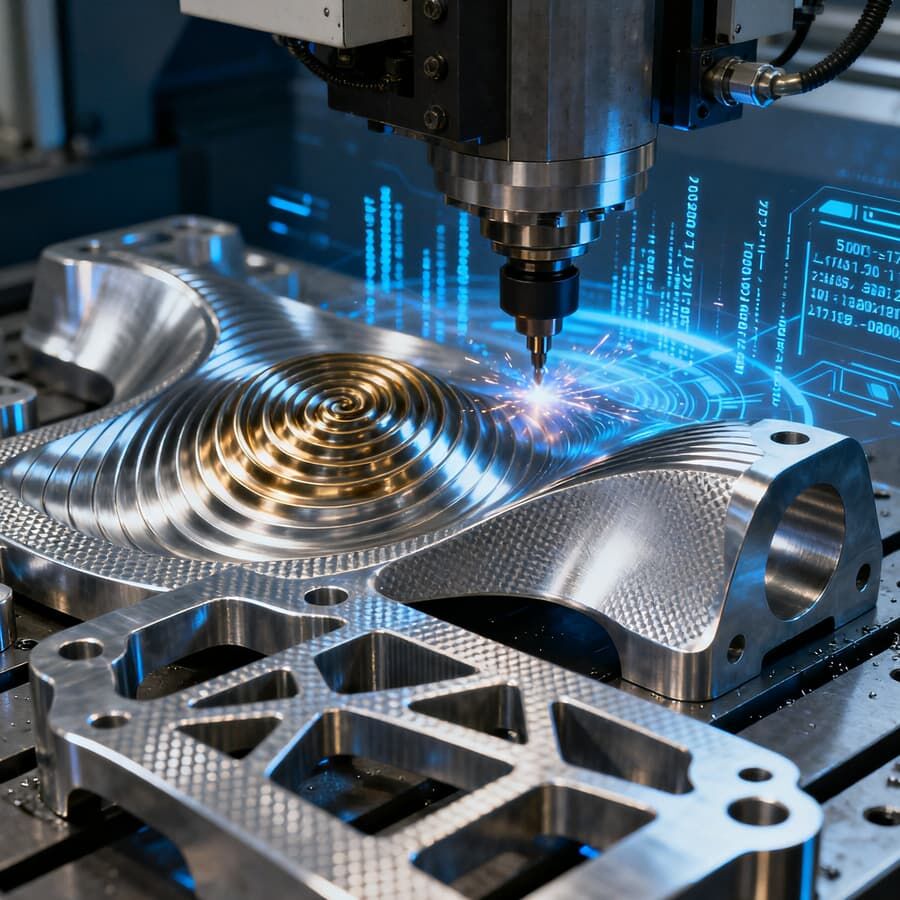

การบูรณาการกลึงและมิลลิ่งอย่างมีประสิทธิภาพ ลดต้นทุนกระบวนการ และเพิ่มประสิทธิภาพการผลิต

สำหรับโครงสร้างแบบคอมโพสิต เช่น ร่อง รู เกลียว มุมเอียง ฯลฯ ของชิ้นส่วนเพลา ไม่จำเป็นต้องจับยึดหลายตำแหน่ง ผ่านการทำงานร่วมกันของ "แกนหลัก + แกนเสริม + หน่วยมิลลิ่งหลายสถานี" ของเครื่องกัดเซ็นเตอร์แบบสวิส สามารถทำการกลึงหน้าตัดนอก มิลลิ่งร่องฟันกุญแจ เจาะและทัพปิ้งในคราวเดียว ลดขั้นตอนการผลิตลงมากกว่า 50% และลดระยะเวลาการผลิตลง 35%-45% เมื่อเทียบกับเครื่องกลึงแบบดั้งเดิม พร้อมทั้งป้องกันข้อผิดพลาดสะสมที่เกิดจากการจัดตำแหน่งหลายครั้ง และรับประกันว่าความคลาดเคลื่อนตำแหน่งสำคัญ เช่น ความเหวี่ยง (≤0.002 มม.) ความตั้งฉาก (≤0.003 มม.) ฯลฯ ของชิ้นส่วนเพลาจะเป็นไปตามมาตรฐาน

รองรับวัสดุหลากหลาย สามารถประมวลผลโลหะและวัสดุพิเศษได้อย่างมีสมดุล

วัสดุโลหะ: พารามิเตอร์การตัดแบบกำหนดเองสำหรับวัสดุเพลาที่ใช้ทั่วไป เช่น สแตนเลส (304/316), ไทเทเนียมอัลลอย (TC4), ทองเหลือง (H62), อลูมิเนียมอัลลอย (6061-T6) เป็นต้น - การแปรรูปสแตนเลสจะติดตั้งระบบทำความเย็นแรงดันสูง (ความดัน 80 บาร์) และตัดที่ป้องกันการยึดติด ในขณะที่การแปรรูปไทเทเนียมอัลลอยจะใช้เทคโนโลยีการตัดอุณหภูมิต่ำ เพื่อลดการบิดตัวจากความร้อน และรับประกันความเสถียรในการแปรรูปของเพลาที่มีเส้นผ่านศูนย์กลาง ≤ Φ 32 มม.

วัสดุพิเศษ: รองรับการแปรรูปเพลาพลาสติกวิศวกรรม เช่น PEEK และ POM โดยใช้อุปกรณ์จับยึดแบบยืดหยุ่นและกระบวนการกัดความเร็วต่ำ ช่วยป้องกันไม่ให้เพลาพลาสติกละลายหรือบิดตัวจากอุณหภูมิสูง สามารถตอบสนองความต้องการของชิ้นส่วนฉนวนอิเล็กทรอนิกส์และชิ้นส่วนทางการแพทย์ที่มีน้ำหนักเบา

การควบคุมความสม่ำเสมอของล็อต ช่วยให้เพลาขนาดเล็กและจิ๋วมีคุณภาพคงที่สม่ำเสมอ

จัดตั้งระบบควบคุมคุณภาพกระบวนการทั้งหมดสำหรับ "การทดสอบการแปรรูปวัตถุดิบ": ตรวจสอบความเบี่ยงเบนของเส้นผ่านศูนย์กลางวัตถุดิบก่อนการแปรรูป (เพื่อให้มั่นใจว่าความแปรปรวนของเส้นผ่านศูนย์กลางวัตถุดิบ ≤ 0.005 มม.); ปรับชดเชยการสึกหรอของเครื่องมือแบบเรียลไทม์ผ่านระบบ CNC ในระหว่างการแปรรูป (ปรับเทียบตำแหน่งเครื่องมือโดยอัตโนมัติทุกๆ 100 ชิ้นที่ผลิต); หลังการแปรรูป ใช้ไมโครมิเตอร์เลเซอร์ (ความแม่นยำ ±0.0005 มม.) และกล้องจุลทรรศน์สำหรับตรวจสอบเครื่องมือ เพื่อทำการตรวจสอบเส้นผ่านศูนย์กลางเพลา ความลึกของร่อง และความแม่นยำของเกลียวแบบ 100% รายงานการตรวจสอบจะถูกเก็บรักษาไว้ในแต่ละล็อตเพื่อให้มั่นใจถึงความสม่ำเสมอในการผลิตจำนวนมาก

2. ด้านการประยุกต์ใช้งานหลัก

อุปกรณ์ทางการแพทย์

แกนสายสวนการแพทย์แบบกำหนดเองที่มีเส้นผ่านศูนย์กลางตั้งแต่ Φ 1 ถึง Φ 8 มม. (ทำจากวัสดุสแตนเลส/ไทเทเนียมอัลลอยด์ พื้นผิวเรียบลื่นปราศจากคมหยาบ) แกนขับเครื่องมือผ่าตัด (เช่น แกนสายสวนเข็มชิ้นเนื้อที่มีเส้นผ่านศูนย์กลางตั้งแต่ Φ 0.8 ถึง Φ 3 มม.) และแกนไมโครของเครื่องมือวินิจฉัย (เช่น แกนตรวจวัดเครื่องวัดระดับน้ำตาลในเลือดที่มีเส้นผ่านศูนย์กลางตั้งแต่ Φ 2 ถึง Φ 5 มม.) โดยมีความแม่นยำในการกลึงตามมาตรฐานทางการแพทย์ ISO 13485 ซึ่งรับประกันความปลอดภัยในการใช้งานอุปกรณ์

ในสาขาอิเล็กทรอนิกส์และตัวเชื่อมต่อ

ผลิตพินต่อแบบคอนเนคเตอร์ที่มีเส้นผ่านศูนย์กลาง Φ 0.5-Φ 6 มม. (ทำจากวัสดุโลหะผสมทองแดง มีความแม่นยำในการกลึงอยู่ที่ ±0.001 มม.) เพลาสัญญาณเซ็นเซอร์ (ทำจากวัสดุโลหะผสมอลูมิเนียม มีความแม่นยำของร่องตำแหน่งในการมิลลิ่งอยู่ที่ ±0.002 มม.) และเพลาไมโครมอเตอร์ (มีเส้นผ่านศูนย์กลาง Φ 3-Φ 12 มม. และความตรงร่วมศูนย์กลาง ≤ 0.002 มม.) เพื่อให้ตรงตามข้อกำหนดด้านการลดขนาดและระดับการรวมตัวสูงในอุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภคและอุปกรณ์ควบคุมภาคอุตสาหกรรม

ในสาขาชิ้นส่วนความแม่นยำสำหรับยานยนต์

ผลิตเพลาแกนวาล์วระบบหัวฉีดน้ำมันรถยนต์ (ทำจากสแตนเลสที่มีความทนทานต่อการสึกกร่อนสูง) ที่มีเส้นผ่านศูนย์กลาง 5-Φ 25 มม. เพลาเกียร์ไมโครสำหรับระบบส่งกำลัง (เส้นผ่านศูนย์กลาง 8-Φ 15 มม. ความแม่นยำในการกัดฟันเกียร์ระดับ 6) และเพลาปรับตั้งเรดาร์สำหรับระบบขับขี่อัตโนมัติ (ทำจากโลหะผสมอลูมิเนียม มีเส้นผ่านศูนย์กลาง 6-Φ 10 มม.) เพื่อให้ตรงตามข้อกำหนดด้านความแข็งแรงสูงและความน่าเชื่อถือสูงของชิ้นส่วนรถยนต์

สาขาชิ้นส่วนไมโครสำหรับอากาศยานและอวกาศ

ปรับแต่งเพลาชี้วัดเครื่องมือการบิน (ทำจากโลหะผสมไทเทเนียม น้ำหนักเบา) ที่มีเส้นผ่านศูนย์กลางตั้งแต่ 3 ถึง 18 มม. เพลาส่งกำลังขนาดเล็กสำหรับอุปกรณ์สื่อสารดาวเทียม (ทำจากสแตนเลส เหล็กกล้าไร้สนิมทนต่อการกัดกร่อน) และเพลาเครื่องยนต์สำหรับโดรน (มีเส้นผ่านศูนย์กลางตั้งแต่ 8 ถึง 22 มม. มีความเสถียรขณะหมุนความเร็วสูง) เพื่อตอบสนองความต้องการทั้งความแม่นยำและความแข็งแรงของเพลาขนาดเล็กและจิ๋วในอุตสาหกรรมการบินและอวกาศ

ด้านเครื่องมือความแม่นยำ

ผลิตเพลาปรับโฟกัสสำหรับเครื่องมือทางแสง (ทำจากวัสดุทองเหลือง มีค่าความหยาบผิว Ra ≤ 0.1 μm) ที่มีเส้นผ่านศูนย์กลางตั้งแต่ 2 ถึง 10 มม. เพลาสำหรับสอบเทียบเครื่องมือวัด (เช่น เพลาเครื่องมือวัดไมโครมิเตอร์ที่มีเส้นผ่านศูนย์กลางตั้งแต่ 4 ถึง 8 มม. และความแม่นยำ ±0.0008 มม.) และเพลาเครื่องจักรนาฬิกา (มีเส้นผ่านศูนย์กลางตั้งแต่ 1 ถึง 3 มม. และความแม่นยำในการกัดร่อง ±0.001 มม.) เพื่อให้แน่ใจถึงความแม่นยำในการวัดของเครื่องมือความแม่นยำ

3. สนับสนุนทางเทคนิคหลัก

อุปกรณ์เครื่องจักรความแม่นยำสูงแบบสวิส

เราใช้เครื่องจักรเดินแบบสวิสคุณภาพสูง เช่น Star SV-32 จากประเทศสวิตเซอร์แลนด์ และ Tornos Delta 32 จากประเทศญี่ปุ่น อุปกรณ์มีความเร็วสูงสุดของแกนหลัก 15000 รอบ/นาที และติดตั้งหน่วยกัดแบบ 8-12 สถานี รองรับการทำงานเชื่อมโยงตามแนวแกน X/Y/Z/C และสามารถทำกระบวนการกลึง กัด เจาะ และไสเกลียวแบบซิงโครไนซ์ สำหรับเพลาที่มีเส้นผ่านศูนย์กลาง ≤Φ32 มม. ด้วยความแม่นยำในการกำหนดตำแหน่ง ±0.0005 มม.

ระบบ CNC และเทคโนโลยีการโปรแกรมคุณภาพสูง

ติดตั้งระบบควบคุม CNC แบบ Fanuc 31i-B และ Siemens 828D รองรับการเขียนโปรแกรมแบบมาโครและการจำลองเส้นทางการกัดที่ซับซ้อน สามารถปรับแต่งพารามิเตอร์การตัดโดยอัตโนมัติ (เช่น อัตราการให้อาหารและความเร็ว) สำหรับโครงสร้างเช่น ร่องเพลา ส่วนที่มีเส้นผ่านศูนย์กลางเปลี่ยนแปลง เป็นต้น พร้อมติดตั้งซอฟต์แวร์ CAM แบบเฉพาะทาง (เช่น GibbsCAM) ซึ่งสามารถสร้างเส้นทางการกัดและกลึงแบบคอมโพสิตสำหรับเพลาที่มีเส้นผ่านศูนย์กลาง ≤Φ32 มม. ได้อย่างรวดเร็ว ช่วยลดเวลาการเขียนโปรแกรมลงถึง 30%

เครื่องมือตัดและอุปกรณ์ยึดชิ้นงานเฉพาะทางสำหรับงานไมโคร

เครื่องมือตัด: ใช้เครื่องมือตัดแบบไมโครจากญี่ปุ่น Kyocera และสวิส Sandvik - รัศมีขอบตัดขั้นต่ำของเครื่องมือกลึงคือ 0.01 มม. (เหมาะสำหรับการประมวลผลเพลาขนาดเล็กที่มีเส้นผ่านศูนย์กลาง Φ 0.5 มม.) เส้นผ่านศูนย์กลางของเครื่องมือกัดขั้นต่ำคือ 0.3 มม. (เหมาะสำหรับการประมวลผลร่องไมโคร) ผิวเคลือบเครื่องมือเป็น TiAlN (ไทเทเนียมอะลูมิเนียมไนไตรด์) และมีความต้านทานการสึกกร่อนเพิ่มขึ้น 40%

อุปกรณ์ยึด: ติดตั้งปลอกนำแบบกำหนดเอง (ความคลาดเคลื่อนของเส้นผ่านศูนย์กลางด้านใน ± 0.0005 มม.) และคีมยึดแบบยืดหยุ่น โดยเปลี่ยนอุปกรณ์พิเศษสำหรับเพลาที่มีเส้นผ่านศูนย์กลางต่างกัน (เช่น Φ 2 มม., Φ 5 มม., Φ 10 มม.) เพื่อให้มั่นใจว่าเพลาไม่เคลื่อนที่หรือสั่นสะเทือนขณะทำการประมวลผล

การจัดการการผลิตแบบดิจิทัล

แนะนำระบบ MES สำหรับการดำเนินการผลิต เพื่อให้บรรลุการย้อนกลับแบบดิจิทัลตลอดกระบวนการของคำสั่งซื้อ: เมื่อลูกค้าสั่งซื้อเพลาที่มีเส้นผ่านศูนย์กลาง ≤ Φ 32มม. ระบบจะจับคู่อุปกรณ์ เครื่องมือตัด และพารามิเตอร์กระบวนการโดยอัตโนมัติ; รวบรวมข้อมูลการปฏิบัติงานของอุปกรณ์แบบเรียลไทม์ระหว่างการประมวลผล (เช่น โหลดแกนหลัก ความแม่นยำในการประมวลผล); ลูกค้าสามารถตรวจสอบความคืบหน้าของคำสั่งซื้อและดาวน์โหลดรายงานการตรวจสอบผ่านอุปกรณ์มือถือ เพื่อให้บรรลุการผลิตแบบ "โปร่งใส"

4. คำถามที่พบบ่อย (FAQ)

Q: เส้นผ่านศูนย์กลางขั้นต่ำของชิ้นงานเพลาที่สามารถกลึงได้คือเท่าไร? สามารถทำให้เส้นผ่านศูนย์กลางเล็กลงกว่า 0.5 มม. ได้หรือไม่?

A: เส้นผ่าศูนย์กลางการกลึงขั้นต่ำแบบดั้งเดิมคือ Φ 0.5 มม. หากจำเป็นต้องทำการกลึงเพลาที่มีขนาดเส้นผ่าศูนย์กลางเล็กกว่า (เช่น Φ 0.3-Φ 0.4 มม.) จะต้องใช้เครื่องมือตัดขนาดจิ๋วพิเศษและเทคโนโลยีป้องกันการสั่น สามารถจัดส่งแบบจำลอง 3D เพื่อให้วิศวกรเทคนิคประเมินความเป็นไปได้ของโครงสร้างและจัดทำแผน (หมายเหตุ: เพลาที่มีเส้นผ่าศูนย์กลาง ≤ Φ 0.4 มม. จำเป็นต้องควบคุมความยาว ≤ 20 มม. เพื่อป้องกันการหักขณะกลึง)

Q: มีความแตกต่างของตัวชี้วัดความแม่นยำระหว่างการกลึงกับการกัดหรือไม่? ช่วงความแม่นยำเฉพาะอยู่ที่ระดับใด?

A: เนื่องจากลักษณะกระบวนการที่แตกต่างกัน จึงมีความแม่นยำที่แตกต่างกันเล็กน้อย: สำหรับการกลึง (เส้นผ่านศูนย์กลาง ด้านหน้า) ความคลาดเคลื่อนของเส้นผ่านศูนย์กลางอยู่ที่ ±0.001-±0.002 มม. และความกลมอยู่ที่ ≤0.0008 มม.; สำหรับการกัด (ร่อง คีย์ พื้นผิว) ความคลาดเคลื่อนของขนาดอยู่ที่ ±0.002-±0.003 มม. และความคลาดเคลื่อนรูปร่างและตำแหน่ง (เช่น ความขนานและความสมมาตร) อยู่ที่ ≤0.003 มม. พารามิเตอร์ความแม่นยำเฉพาะสามารถปรับปรุงเพิ่มเติมได้ตามวัตถุประสงค์ของชิ้นส่วน

Q: ข้อมูลทางเทคนิคใดบ้างที่จำเป็นสำหรับการผลิตชิ้นส่วนเพลาแบบกำหนดเองที่มีเส้นผ่านศูนย์กลาง ≤Φ32 มม.?

A: แนะนำให้ส่งแบบร่างวิศวกรรม 2 มิติ (ระบุความคลาดเคลื่อนของเส้นผ่านศูนย์กลาง ความยาว ความลึกของร่อง ข้อกำหนดเกี่ยวกับเกลียว ข้อกำหนดในการบำบัดผิว) หรือแบบจำลอง 3 มิติ (ในรูปแบบ STEP, IGS); หากมีข้อกำหนดพิเศษสำหรับการประกอบเพลา (เช่น ช่องว่างระหว่างชิ้นส่วนอื่นๆ) สามารถส่งแบบร่างของชิ้นส่วนที่ต้องติดตั้งร่วม เพื่อให้วิศวกรสามารถปรับปรุงความแม่นยำในการกลึงและป้องกันปัญหาการประกอบในภายหลัง

คำถาม: ชิ้นส่วนเพลาที่ทำจากวัสดุต่างชนิดกัน จะมีความแตกต่างกันในรอบการกลึงหรือไม่? ระยะเวลาในการจัดส่งสำหรับคำสั่งซื้อปกติจะอยู่ที่ประมาณใด?

คำตอบ: เนื่องจากความแข็งของวัสดุแตกต่างกัน รอบการผลิตอาจมีความแตกต่างกัน: สำหรับเพลาที่ทำจากทองแดงและอลูมิเนียมอัลลอย (ตัดง่าย) คำสั่งซื้อแบบจำนวนน้อย (1-100 ชิ้น) สามารถจัดส่งได้ภายใน 5-7 วัน; คำสั่งซื้อแบบจำนวนน้อยสำหรับเพลาที่ทำจากสแตนเลสและไทเทเนียมอัลลอย (ตัดยาก) สามารถจัดส่งได้ภายใน 7-10 วัน; สำหรับคำสั่งซื้อจำนวนมาก (1000 ชิ้นขึ้นไป) สามารถผลิตพร้อมกันหลายเครื่องเพื่อให้รอบการผลิตสั้นลง และสามารถเจรจาเวลาจัดส่งที่แน่นอนได้

คำถาม: เราสามารถให้บริการการปรับปรุงพื้นผิวสำหรับชิ้นส่วนเพลาได้หรือไม่? กระบวนการที่สามารถเลือกได้มีอะไรบ้าง?

A: ให้บริการแบบบูรณาการ "การกลึง + การบำบัดผิว": เพลาโลหะสามารถชุบได้ (นิกเกิล, โครเมียม, ทอง), พาสซิเวต (ป้องกันสนิมสแตนเลส), ออกซิเดชันเชิงไฟฟ้า (ระบายสีอัลลอยด์อลูมิเนียม), ขัดพื้นผิวด้วยทราย (ผิวด้าน); เพลาพลาสติกสามารถเลือกใช้การพิมพ์ซิลค์สกรีนหรือพ่นสี โดยกระบวนการบำบัดผิวทั้งหมดนั้นเป็นไปตามมาตรฐานด้านสิ่งแวดล้อม RoHS และ REACH เพื่อตอบสนองความต้องการของอุตสาหกรรมต่างๆ

| กระบวนการผลิต | บริการกลึง CNC: CNC Milling, CNC Turning, Laser Cutting, Drilling, Bending, Spinning, Wire Cutting, Stamping, EDM, การกลึงแบบ 3-Axis, 4-Axis, 5-Axis Machining, Swiss Machine Tool Machining; บริการกลึงแบบครบวงจร: Powder Metallurgy, Sheet Metal Manufacturing, Stamping, Die Casting, 3D Printing, Injection Molding, Rapid Prototyping, Molds, ฯลฯ; การกลึงแบบหลายกระบวนการ |

| บริการประกอบชิ้นงาน | การยึดติดและการต่อกาว, การประกอบชิ้นส่วน, การประกอบทั้งหมด, การบรรจุภัณฑ์และการติดฉลาก |

| วัสดุ | อลูมิเนียม: ซีรีส์ 2000 ซีรีส์ 6000 7075 5052 ฯลฯ |

| เหล็กไร้ขัด: sus303, sus304, ss316, ss316l, 17-4ph ฯลฯ | |

| เหล็ก: 1214l/1215/1045/4140/scm440/40crmo เป็นต้น | |

| ทองแดง: 260, c360, h59, h60, h62, h63, h65, h68, h70, ทองแดง, ทองแดง | |

| พลาสติก: แอเซทอล/พอม/ปา/ไนลอน/พีซี/พีเอ็มเอ/พีวีซี/พียู/อะคริลิก/เอบเอส/พีทีเอฟ/พีอีซี เป็นต้น | |

| ความแม่นยำของความคลาดเคลื่อน (Precision Tolerance) | ±0.001mm~±0.005mm ผลิตภัณฑ์เฉพาะสามารถตอบสนองความต้องการของลูกค้าได้ |

| ความขรุขระของผิว | นิ้ว ra 0.1 ~ 3.2 |

| การบำบัดผิว | Anodized, Bead Blasted, Silk Screen, PVD Plating, การชุบสังกะสี/นิกเกิล/โครเมียม/ไทเทเนียม, Brushing, Painting, Powder |

| เคลือบผิว เจาะร่องด้วยทราย พาสซิเวชัน อิเล็กโทรโฟรีซิส ขัดเงาด้วยไฟฟ้า การทำลวดลายหยัก แกะสลักหรือกัดด้วยเลเซอร์/การกัดกร่อน/การสลัก เป็นต้น | |

| ปริมาณการผลิต | ปริมาณการผลิตต่ำถึงปานกลาง ผลิตต้นแบบ และผลิตเป็นล็อต |

| วิธีการแปรรูป | ออกแบบตามแบบ CAD ที่ลูกค้าจัดหาให้ |

| เวลาในการผลิต | ระยะเวลาการผลิตสั้น โดยปกติ 1-4 สัปดาห์ |

| ควบคุมคุณภาพ | กระบวนการควบคุมและตรวจสอบคุณภาพอย่างเข้มงวด |

| บรรจุภัณฑ์ | บรรจุภัณฑ์ที่มั่นคงเพื่อป้องกันความเสียหายระหว่างการขนส่ง |

| ใบรับรอง | ISO9001,AS9100D,ISO45001,ISO14001,ROSH,CE เป็นต้น |

| จำนวนสั่งซื้อขั้นต่ำ 1 ชิ้น | สามารถจัดเตรียมตัวอย่างก่อนการผลิตจำนวนมาก |