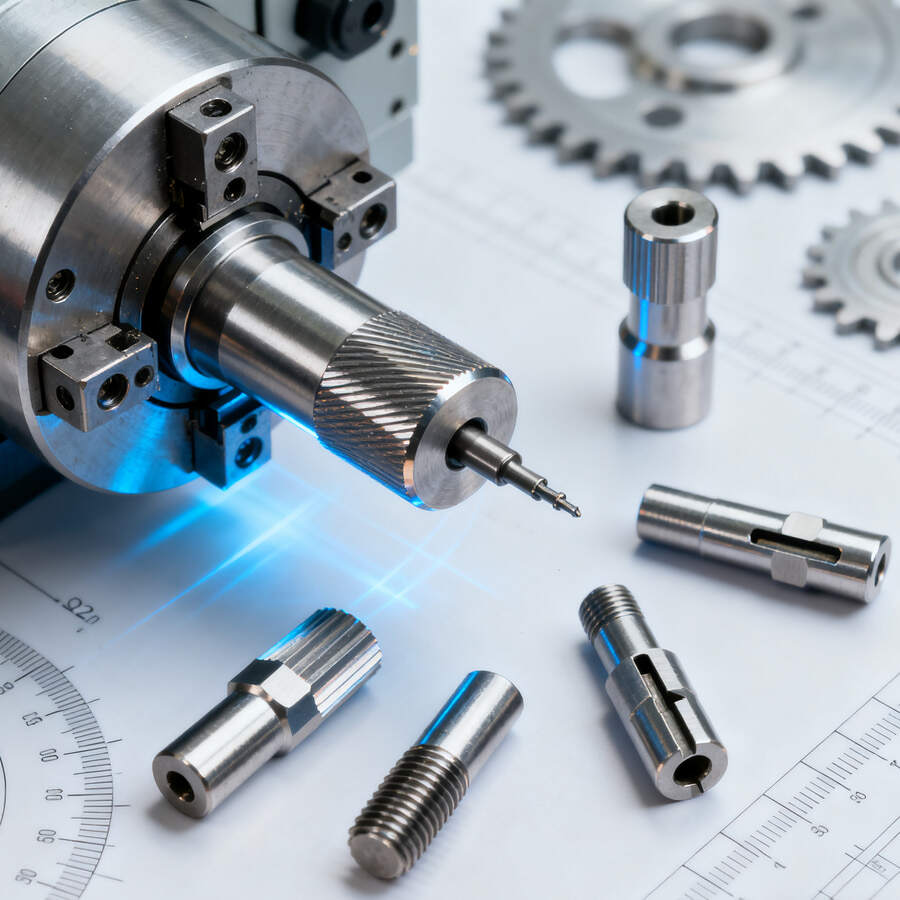

Precizna CNC obrada sa tri ose - Izrada različitih delova po narudžbi, metalnih i plastičnih

- Преглед

- Сродне производе

I. Ključne prednosti

1. Ултра-висока прецизност обраде: Коришћење системa високе прецизности серво погона и прецизних лимес-трака, омогућава позициону тачност до ±0,005 мм и тачност понављања до ±0,003 мм. То обезбеђује да метрички, геометријски и позициони толерансије метала (као што су алуминијумске легуре, нерђајући челик и титанијумске легуре) и пластике (као што су ПОМ, ПЦ и АБС) стриктно одговарају захтевима пројектовања, испуњавајући потребе скупљања прецизних компонената.

2. Широка компатибилност са материјалима: Обрада по меру је прилагођена различитим физичким особинама метала и пластика (нпр. висока тврдоћа метала и топлотна деформација пластика). Обрада метала користи брзорезне тврде металне алате и систем хлађења како би се минимизовала топлотна деформација. Обрада пластика користи посебан процес резања на ниским температурама како би се минимизовало изобличење. Ово омогућава стабилну обраду делова, од меких пластика до легура високе чврстоће.

3. Флексибилна прилагодљивост: Подржавамо пробне серије мале серије (1-100 комада) до производње великих серија (1.000+ комада). Било да су у питању сложени делови по меру (као што су кућишта аутомобилских сензора и прибор за медицинске инструменте) или стандардизовани прецизни фиксацијски елементи, можемо брзо да их разградимо и обрадимо на основу 2D цртежа и 3D модела које је доставио клијент, омогућавајући комплетну усклађену израду „од цртежа до готовог производа“.

4. Гаранција ефикасне испоруке: Опремљени више осовинским CNC машинским центрима, у комбинацији са аутоматизованим уређајима за утовар и истовар и интелигентним системом за планирање производње, наша ефикасност обраде металних делова је за 30% већа у односу на традиционалне процесе, док су циклуси обраде пластичних делова скраћени за 20%. Редовне наруџбине се испоручују у року од 7-15 дана, а хитне наруџбине могу бити испоручене у року од 48 сата.

II. Jezgro Примена Области

1. у вези са Аутомобилска индустрија: Prilagođeni metalni nosači motora, precizni zupčanici za transmisije i plastične brave za unutrašnju oblogu ispunjavaju zahteve za visoku čvrstoću i otpornost na habanje automobilskih delova.

2. Elektronska industrija: Obrada metalnih kućišta konektora, plastičnih izolovanih baza i preciznih provodnih terminala kako bi se zadovoljili zahtevi za minijaturizaciju i visok nivo integracije potrošačke elektronike i opreme za industrijsku kontrolu.

3. Medicinska industrija: Proizvodnja pribora od titanijum legure za hirurški instrument (npr. čeljusti za zaustavljanje krvarenja) i medicinske delove od ABS plastike

4. kućišta opreme, u skladu sa standardima higijene materijala za medicinske svrhe i zahtevima za preciznu montažu.

5. Vazduhoplovstvo i svemirska tehnologija: Proizvodnja laki strukturni delovi od aluminijum legure i kućišta senzora od PPS plastike otpornog na visoke temperature, uz uravnoteženje čvrstoće i lakoće.

6. Opšta mašinstva: Prilagođeni kućišta ležaja od metala, pogonska točila od plastike i drugi opšti pribor za prenos i oslanjanje u različitim mašinskim uređajima.

III. Ključna tehnološka podrška

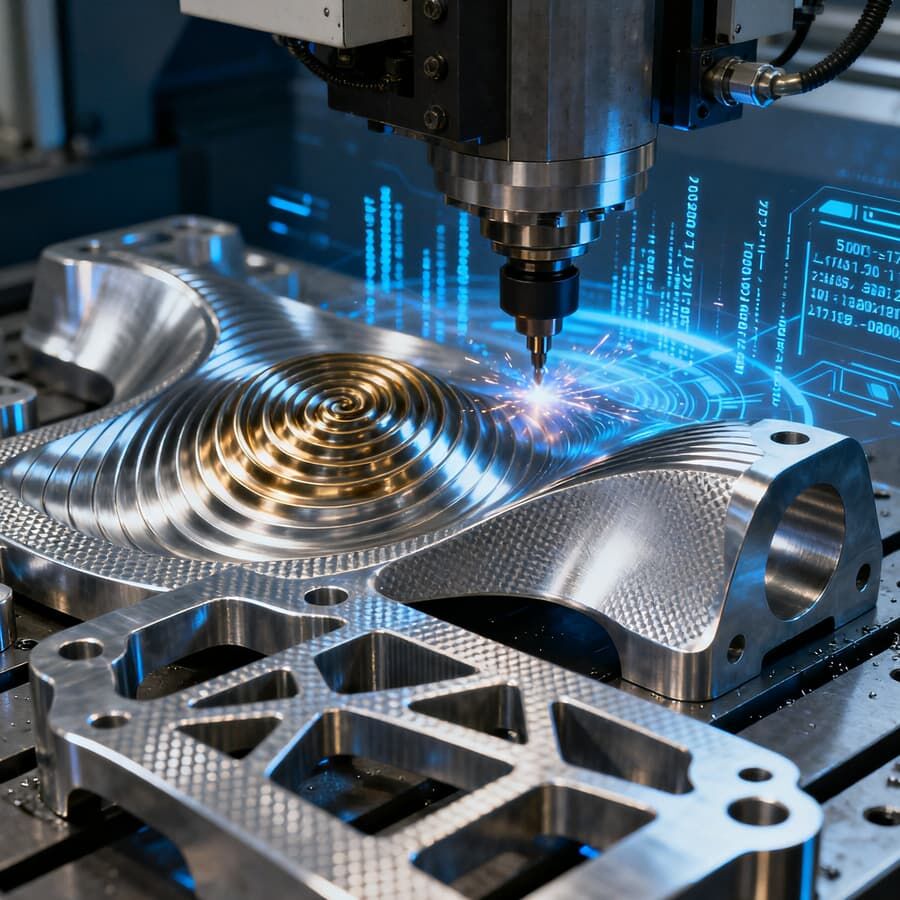

1. Inteligentni CNC sistem: Opremljen Siemens 828D / FANUC 0i-MF CNC sistemom, podržava automatsku generaciju G-koda i podešavanje parametara u realnom vremenu, omogućavajući praćenje procesa obrade i automatsko kompenzovanje habanja alata radi postizanja stabilne obrade.

2. Mašinski konstrukcioni sistem visoke krutosti: Klupa mašine izrađena je postupkom livenja od sivog gvožđa u jednom komadu, koja prolazi kroz proces starenja radi uklanjanja unutrašnjih napona i smanjenja vibracija pri obradi. Ovo obezbeđuje stabilnu podršku za precizno sečenje, što je posebno pogodno za tešku obradu tvrdih metalnih materijala.

3. Sistem preciznog ispitivanja: Nakon obrade, mašina je opremljena opremom za kontrolu kao što su trodimenzionalna koordinatna merna mašina i dvodimenzionalni snimatelj kako bi se potpuno proverile dimenzije delova i hrapavost površine (Ra ≤ 0,8 μm za metale i Ra ≤ 1,6 μm za plastiku), kako bi se osiguralo da svaki proizvod napušta fabricu kao ispravan.

4. Zelena obrada: Obrada metala koristi ekološki prihvatljiv sistem cirkulacije hlađenja radi smanjenja emisije otpadnih tečnosti. Otpad nastao obradom plastike je reciklažan i ponovo upotrebljiv, što zadovoljava standarde zelene proizvodnje.

IV. Najčešće postavljana pitanja (ČPP)

P: Koje su maksimalne dimenzije za obradu metalnih i plastičnih delova? O: Standardni opseg obrade je 800 mm dužine × 500 mm širine × 400 mm visine. Za veće delove koji premašuju ove dimenzije nudimo prilagođena rešenja za obradu. Za više informacija obratite se našim tehničkim inženjerima.

P: Da li postoji razlika u tačnosti obrade između metalnih i plastičnih delova?

O: Zbog različitih osobina materijala, plastični delovi mogu imati blage greške deformacije od ±0,01 mm usled uticaja temperature (ovaj efekat je sveden na minimum kontrolom procesa). Metalni delovi mogu održavati stabilnu tačnost od ±0,005 mm. Konkretna tačnost se može dodatno optimizovati u skladu sa namenom dela.

P: Kako informacije su potrebne za izradu prilagođenih delova?

Препоручујемо да обезбедите детаљне 2D техничке цртеже (са толеранцијама, материјалима и захтевима за обраду површине) или 3D моделе (као што су формати STEP или IGS). Ако имате специјалне захтеве у вези скупљања или референтне примерке, они такође могу бити обезбеђени како би се омогућио прецизнији план обраде.

Да ли подржавате обраду површине делова?

Да! Метални делови могу бити подвргнути обради површине као што су анодизација, електролитско покривање и прскање боје. Пластични делови такође могу бити обрађени тампоприсом, прскањем боје и ласерским гравирањем, чиме се нуди интегрисана услуга „обрада + пост-обрада“, што елиминише потребу за додатном подршком од стране клијента.

Како обезбеђујете сталну квалитет делова по наруџби?

A: Koristimo sistem inspekcije kvaliteta na tri nivoa koji se sastoji od inspekcije prvog komada, inspekcije u toku procesa (uzorkovanje svakih 50 komada) i potpune inspekcije gotovih proizvoda. Takođe, za svaku partiju delova održavamo praćenje porekla i mogućnost reprodukcije, čime se osigurava stabilan kvalitet tokom masovne proizvodnje.

| Обрада | Usluge CNC obrade: CNC glodanje, CNC tokarenje, lasersko sečenje, bušenje, savijanje, valjanje, žičana rezka, utiskivanje, EDM, obrada na 3-ose, 4-ose, 5-ose mašine; švajcarski alatni mašini za obradu; Kompletne usluge obrade: Metalurgija prahova, izrada limenih delova, utiskivanje, prešovanje metala, 3D štampanje, injeckiono prešanje, brzo izradjivanje prototipa, kalupi, itd.; obrada više procesa |

| Usluge montaže | Spajanje i nadovezivanje, montaža komponenti, kompletna montaža, pakovanje i obeležavanje |

| Материјали | Aluminij: 2000 serija, 6000 serija, 7075, 5052, itd. |

| Nehrđajući čelik: SUS303, SUS304, SS316, SS316L, 17-4PH, itd. | |

| Čelik: 1214L/1215/1045/4140/SCM440/40CrMo, itd. | |

| Bronz: 260, C360, H59, H60, H62, H63, H65, H68, H70, Bronza, Bakar | |

| Plastika: Acetal/POM/PA/Nylon/PC/PMMA/PVC/PU/Akrikl/ABS/PTFE/PEEK itd. | |

| Precizni tolerancije | ±0.001mm~±0.005mm Određeni proizvodi mogu zadovoljiti zahteve kupca. |

| Огробност површине | Min Ra 0.1~3.2 |

| Површинска обрада | Anodizirano, Ubrusano staklenim kuglama, Štampovanje, PVD prevlaka, Cink/Nikal/Hrom/Titanijum prevlaka, Četkanje, Farbanje, Prašina |

| Prevučeno, Piaskanje, Pasivizacija, Elektroforeza, Elektropoliranje, Krunjenje, Laser/Trajno označavanje/Ugraviravanje itd. | |

| Продукција | Niska do srednja količina, Prototip, Serijska proizvodnja |

| Метода обраде | Po meri, prema dostavljenim CAD crtežima |

| Времена за извеђење | Kratko vreme isporuke, obično 1-4 nedelje |

| Контрола квалитета | Stroga kontrola kvaliteta i procesi inspekcije |

| Опаковање | Bezbedno pakovanje radi prevencije oštećenja tokom transporta |

| Сертификат | ISO9001,AS9100D,ISO45001,ISO14001,ROSH,CE itd. |

| najmanja narudžba: 1 komad | Mogućnost dostavljanja uzoraka pre serijske proizvodnje |