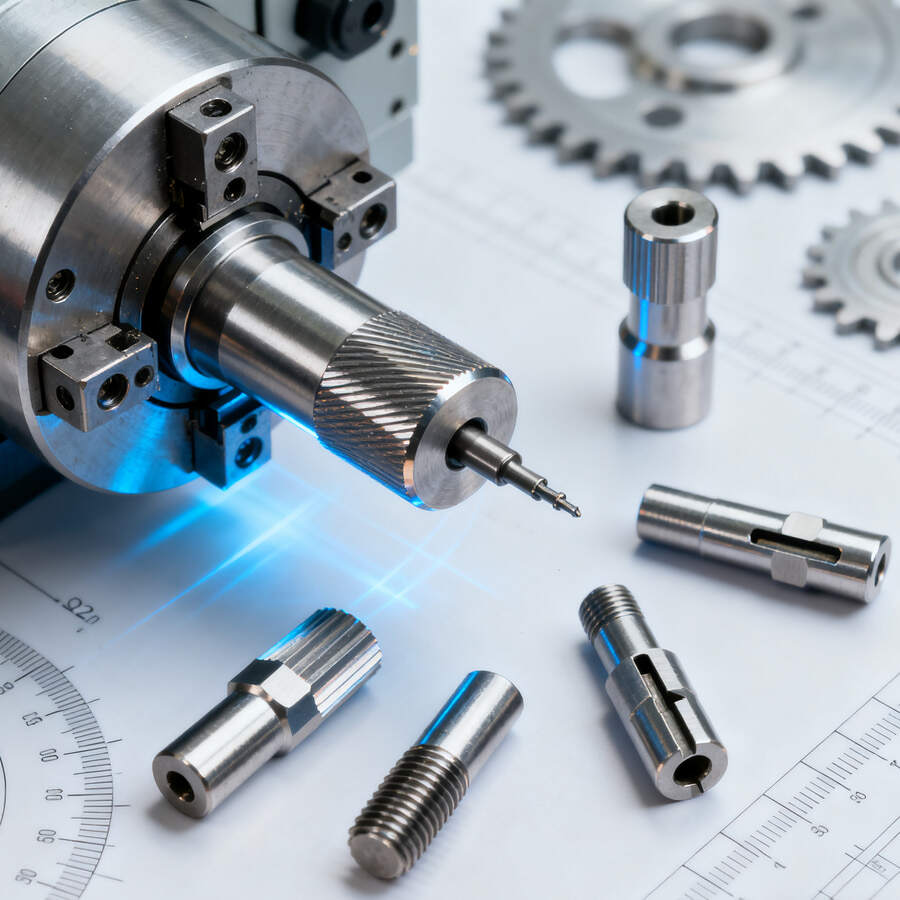

Точная обработка по швейцарской технологии — специализируется на высокоточной токарной и фрезерной обработке валов диаметром менее Φ 32 мм

- Обзор

- Сопутствующие товары

1. Основные преимущества сервиса

Точное формирование малогабаритных валов, преодолевающее узкие места микроскопической обработки

Основанный на уникальной структуре "поддержка рукава + связь шпинделя" швейцарского обработки, он достигает интегрированной обработки поворота и фрезы для тонких валов и микровальных частей диаметром ≤ Φ 32 мм (минимальная мощность обработки Φ 0,5 мм). Толерантность диаметра может быть стабильно контролирована в пределах ± 0,001 мм, округлость ≤ 0,0008 мм, а шероховатость поверхности может достигать Ra ≤ 0,2 мкм, прекрасно решая проблемы валов малого диаметра, подверженных вибрации и большим размерам отклонений в традиционной Он подходит для медицинских, электронных и других сценариев, требующих чрезвычайно высокой микроточности.

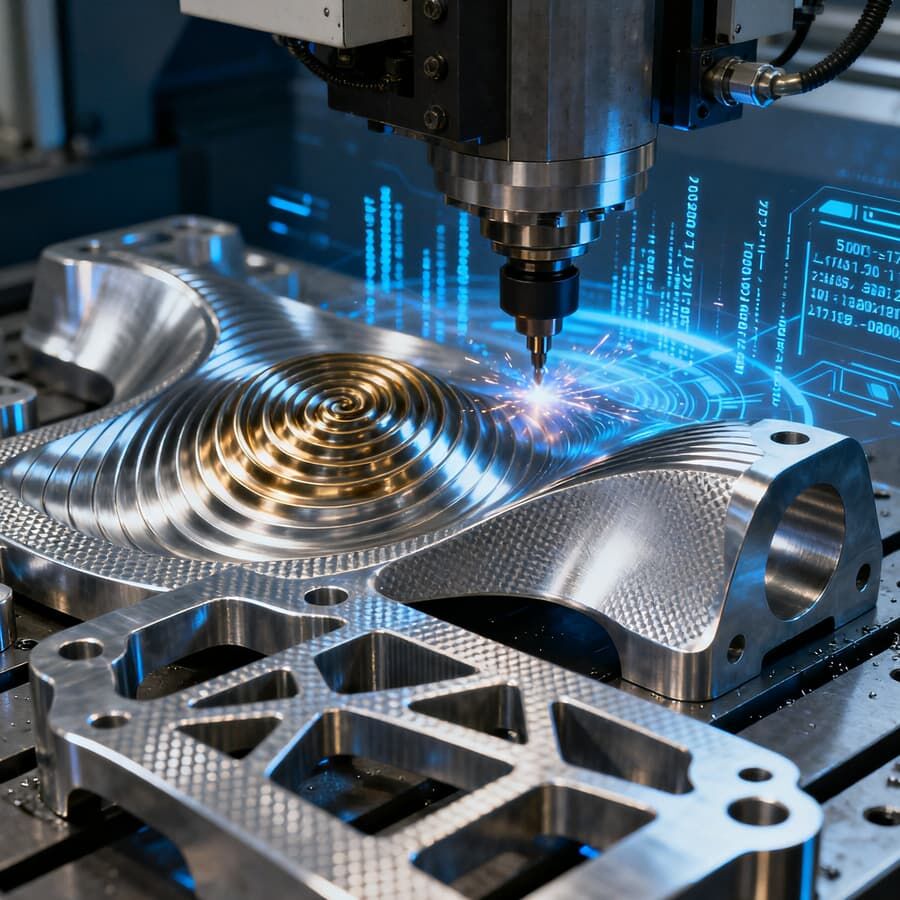

Эффективная интеграция обработки и фрезы, снижение затрат на процесс и повышение эффективности

Для композитных конструкций, таких как канавки, отверстия, резьбы, фаски и т. д. на валах, не требуется многократное зажимание. Благодаря взаимодействию «основной шпиндель + вспомогательный шпиндель + фрезерный модуль с несколькими позициями» центровального станка типа «швейцарский», можно выполнять токарную обработку наружного круга, фрезерование шпоночных пазов, сверление и нарезание резьбы за один установ, сокращая количество операций более чем на 50% и уменьшая цикл обработки на 35–45% по сравнению со стандартными токарными станками. В то же время удается избежать накопительных ошибок, возникающих при многократной установке, и обеспечить соблюдение требований к ключевым позиционным допускам вала, таким как соосность (≤ 0,002 мм), перпендикулярность (≤ 0,003 мм) и другим параметрам.

Широкая совместимость с материалами, обеспечивает баланс между обработкой металлов и специальных материалов

Металлические материалы: параметры резки по индивидуальному заказу для commonly используемых материалов валов, таких как нержавеющая сталь (304/316), титановый сплав (TC4), медный сплав (H62), алюминиевый сплав (6061-T6) и т. д. - обработка нержавеющей стали оснащена системой охлаждения под высоким давлением (давление 80 бар) и ножами с антипригарным покрытием, в то время как обработка титанового сплава использует технологию резки при низких температурах для уменьшения теплового деформирования и обеспечения стабильности обработки валов диаметром ≤ Φ 32 мм;

Специальные материалы: Поддерживает обработку валов из инженерных пластиков, таких как PEEK и POM. Благодаря гибким приспособлениям и процессам фрезерования на низких скоростях, предотвращается плавление и деформация пластиковых валов из-за высоких температур, удовлетворяя потребности в электрических изоляционных деталях и легких медицинских компонентах.

Контроль стабильности партий обеспечивает стабильное качество маленьких и микроскопических валов

Создать полную систему контроля качества процесса "испытание обработки сырья": проверить отклонение диаметра материала перед обработкой (обеспечить колебания диаметра сырья ≤ 0,005 мм); Компенсация износа инструмента в режиме реального времени через систему ЧПУ во время обработки (автоматическая калибровка положения инструмента при обработке каждой 100 деталей); После обработки с помощью лазерного штангенциркуля (с точностью ± 0,0005 мм) и инструментального микроскопа проводится 100% -ный сплошной контроль диаметра вала, глубины канавки и точности резьбы. Протокол испытаний сохраняется для каждой партии для обеспечения стабильности массового производства.

2. Основные сферы применения

Область медицинского оборудования

Индивидуальные катетерные валы диаметром от Φ 1 до Φ 8 мм (изготовленные из нержавеющей стали/титанового сплава, с гладкой и беззаусенчатой поверхностью), приводные валы хирургических инструментов (например, центральные валы биопсийных игл диаметром от Φ 0,8 до Φ 3 мм), а также микровалы диагностических приборов (например, измерительные валы глюкометров диаметром от Φ 2 до Φ 5 мм) с точностью обработки, соответствующей медицинскому стандарту ISO 13485, обеспечивающие безопасность использования оборудования.

В области электроники и соединителей

Производите щифтове за конектори с диаметър Φ 0,5-Φ 6 мм (изработени от меден сплавен материал с прецизност при обработка ± 0,001 мм), оси за сензорни сигнали (изработени от алуминиева сплав с прецизност на фрезоване на позиционната канавка ± 0,002 мм) и вала на микромотори (с диаметър Φ 3-Φ 12 мм и коаксиалност ≤ 0,002 мм), за да отговарят на изискванията за миниатюризация и висока интеграция в потребителската електроника и оборудването за индустриален контрол

В областта на прецизните компоненти за автомобили

Обработка на вала на ядрото на системата за впръскване на гориво в автомобили (изработен от неръждаема стомана с висока устойчивост на износване) с диаметър 5-Φ 25 мм, микровалове за предаване (диаметър 8-Φ 15 мм, точност на зъбното фрезоване клас 6) и вала за настройка на радара при автоматично управление (изработен от алуминиева сплав с диаметър 6-Φ 10 мм), за да отговарят на изискванията за висока якост и надеждност на автомобилните компоненти

Област на микрокомпонентите за авиационната и космическата индустрия

Изготовление указательных валов авиационных приборов (из титанового сплава, легкие) с диаметром от 3 до 18 мм, микропередающих валов для спутникового оборудования связи (из нержавеющей стали, устойчивые к коррозии), а также валов двигателей для дронов (с диаметром от 8 до 22 мм, высокая устойчивость на высоких скоростях), отвечающих двойным требованиям точности и прочности для малых и микровалов в аэрокосмической промышленности

Область прецизионных приборов

Производство фокусировочных валов оптических приборов (из латунного материала с шероховатостью поверхности Ra ≤ 0,1 мкм) с диаметром от 2 до 10 мм, калибровочных валов для измерительных приборов (например, микрометрические измерительные валы с диаметром от 4 до 8 мм и точностью ± 0,0008 мм), а также валов механизмов часов (с диаметром от 1 до 3 мм и точностью фрезерованной канавки ± 0,001 мм), обеспечивающих точность измерений прецизионных приборов

3. Основная техническая поддержка

Швейцарское оборудование с высокой точностью обработки

Мы используем высокотехнологичные токарные автоматы швейцарского типа, такие как Star SV-32 из Швейцарии и Tornos Delta 32 из Японии. Оборудование имеет максимальную скорость шпинделя 15000 об/мин и оснащено 8-12 позиционными фрезерными блоками. Оно поддерживает связь по осям X/Y/Z/C и может выполнять синхронную обработку деталей диаметром ≤Φ32мм, включая точение, фрезерование, сверление и нарезание резьбы, с позиционированием точности ±0,0005 мм.

Высокотехнологичные системы ЧПУ и программирование

Оснащено системами ЧПУ Fanuc 31i-B и Siemens 828D, поддерживает макропрограммирование и моделирование сложных траекторий обработки. Может автоматически оптимизировать параметры резания (например, подачу и скорость) для обработки канавок на валах, участков переменного диаметра и других конструкций; оснащено специализированным ПО CAM (например, GibbsCAM), которое быстро генерирует траектории комбинированной обработки для валов диаметром ≤Φ32мм, сокращая время программирования на 30%.

Микро специализованные режущие инструменты и приспособления

Инструменты для резки: Использование японских и швейцарских микроинструментов Kyocera и Sandvik для резки - минимальный радиус режущей кромки токарного инструмента составляет 0,01 мм (подходит для обработки тонких валов диаметром Φ 0,5 мм), минимальный диаметр фрезы - 0,3 мм (подходит для обработки микропазов), покрытие инструментов - TiAlN (нитрид титана и алюминия), износостойкость повышена на 40%;

Оснастка: оснащена индивидуальными направляющими втулками (допуск внутреннего диаметра ±0,0005 мм) и эластичными зажимами, специальные приспособления заменяются в зависимости от диаметра вала (например, Φ 2 мм, Φ 5 мм, Φ 10 мм), чтобы обеспечить отсутствие смещения или вибрации валов во время обработки.

Цифровое производственное управление

Внедрение MES-системы исполнения производства для обеспечения сквозной цифровой прослеживаемости заказов: После размещения клиентом заказа на валы с диаметром ≤ Φ 32 мм система автоматически подбирает оборудование, режущие инструменты и технологические параметры; В режиме реального времени собираются данные о работе оборудования в процессе обработки (например, нагрузка на шпиндель, точность обработки); Клиенты могут отслеживать ход выполнения заказа и загружать акты инспекции с мобильных устройств, чтобы сделать производство «прозрачным».

4. Часто задаваемые вопросы (FAQ)

В: Какой минимальный диаметр обрабатываемых валов? Можно ли достичь диаметра 0,5 мм?

A: Традиционный минимальный диаметр обработки составляет Φ 0,5 мм. Если необходимо обрабатывать сверхтонкие валы меньшего диаметра (например, Φ 0,3 - Φ 0,4 мм), следует использовать специальные микроинструменты и технологии борьбы с вибрацией. Инженерам-технологам можно предоставить 3D-модель для оценки технической осуществимости конструкции и разработки плана (примечание: длина валов с диаметром ≤ Φ 0,4 мм должна быть не более 20 мм, чтобы избежать поломки во время обработки).

В: Есть ли разница в показателях точности между токарной и фрезерной обработкой? Каков конкретный диапазон точности?

A: Из-за различных характеристик процессов имеются небольшие различия в точности: для токарной обработки (внешний диаметр, торцевая поверхность) допуск на диаметр составляет ± 0,001– ± 0,002 мм, а округлость ≤ 0,0008 мм; для фрезерной обработки (паз, шпонка, плоскость) допуск на размер составляет ± 0,002– ± 0,003 мм, а допуски формы и расположения (например, параллельность и симметрия) ≤ 0,003 мм. Конкретные параметры точности могут быть дополнительно оптимизированы в зависимости от назначения детали.

В: Какая техническая информация требуется для изготовления валов диаметром ≤ Φ 32 мм?

A: Рекомендуется предоставить 2D-чертежи (указать допуски на диаметр, длину, глубину паза, параметры резьбы, требования к поверхностной обработке) или 3D-модели (формат STEP, IGS); если у валов есть особые требования к сборке (например, зазор с другими деталями), можно предоставить чертежи сопрягаемых деталей, чтобы инженеры могли оптимизировать точность обработки и избежать проблем при сборке.

В: Есть ли разница в цикле обработки валов из разных материалов? За какой срок могут быть выполнены стандартные заказы?

О: В зависимости от твёрдости материалов, цикл обработки может отличаться: для валов из меди и алюминиевых сплавов (легко обрабатываемых), небольшие партии (1-100 шт.) могут быть выполнены за 5-7 дней; небольшие партии валов из нержавеющей стали и титановых сплавов (трудно обрабатываемые) могут быть выполнены за 7-10 дней; крупные партии (1000+ шт.) могут производиться параллельно на нескольких станках, чтобы сократить сроки, конкретные сроки поставки могут быть согласованы.

В: Можем ли мы предоставить услуги по обработке поверхностей для валов? Какие процессы доступны?

А: Поддержка интегрированных услуг «механическая обработка+обработка поверхностей»: Металлические валы могут быть покрыты (никель, хром, золото), пассивированы (предотвращение коррозии нержавеющей стали), анодированы (цветное оксидирование алюминиевых сплавов), обработаны струей песка (матовая текстура); Пластиковые валы могут быть выбраны с трафаретной печатью или покрытием масляной краской, все процессы поверхностной обработки соответствуют экологическим стандартам RoHS и REACH, чтобы удовлетворить потребности различных отраслей.

| Обработка | Услуги по обработке с ЧПУ: фрезерование с ЧПУ, токарная обработка с ЧПУ, лазерная резка, сверление, гибка, обработка на токарных автоматах, электроэрозионная резка, штамповка, электроэрозионная обработка, 3-осевая, 4-осевая, 5-осевая обработка, обработка на швейцарских станках; Комплексные услуги механической обработки: порошковая металлургия, обработка листового металла, штамповка, литье под давлением, 3D-печать, литье под давлением, быстрый прототип, пресс-формы и т. д.; многооперационная обработка |

| Услуги по сборке | Соединение и стыковка, сборка компонентов, полная сборка, упаковка и маркировка |

| Материалы | Алюминий: серии 2000, 6000, 7075, 5052 и т.д. |

| Нержавеющая сталь: sus303, sus304, ss316, ss316l, 17-4ph и т.д. | |

| Сталь: 1214l/1215/1045/4140/scm440/40crmo и т.д. | |

| Латунь: 260, c360, h59, h60, h62, h63, h65, h68, h70, бронза, медь | |

| Пластик: ацетал/пом/па/нейлон/пк/пмм/пвк/пю/акрилик/абс/птф/пик и т.д. | |

| Точность допуска | ±0,001 мм ~ ±0,005 мм Конкретные продукты могут соответствовать требованиям заказчика. |

| Шероховатость поверхности | Min ра 0, 1 ~ 3, 2 |

| Поверхностная обработка | Анодирование, дробеструйная обработка, шелкография, гальванопокрытие PVD, покрытие цинком/никелем/хромом/титаном, щеточная обработка, покраска, порошковое покрытие |

| Покрытие, пескоструйная обработка, пассивация, электрофорез, электрополировка, насечка, лазерная/травильная/гравировальная и т. д. | |

| Объем производства | Мелкосерийное и среднесерийное производство, производство прототипов и партий |

| Способ обработки | Индивидуальные параметры по предоставленным чертежам CAD |

| Срок исполнения | Короткий срок изготовления, обычно 1-4 недели |

| Контроль качества | Строгие процессы обеспечения и контроля качества |

| Упаковка | Надежная упаковка для предотвращения повреждений при транспортировке |

| Сертификат | ISO9001, AS9100D, ISO45001, ISO14001, ROSH, CE и т. д. |

| минимальный заказ: 1 штука | Возможность предоставления образцов перед началом массового производства |