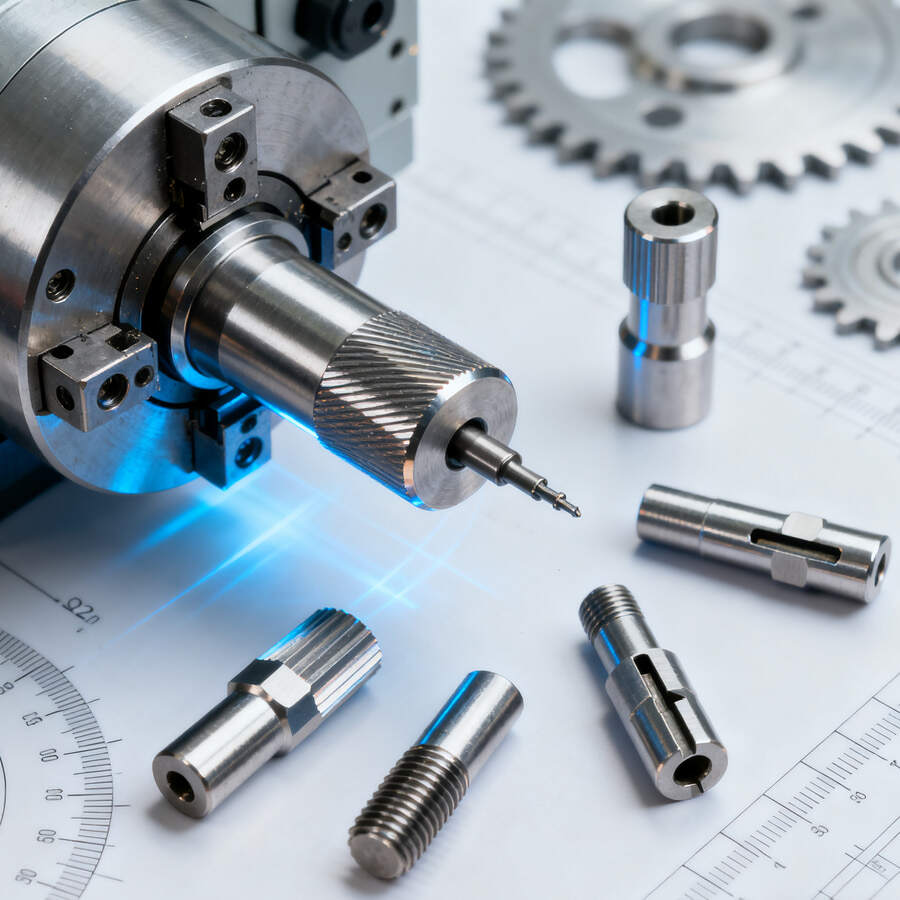

Услуга высокоточной фрезерной обработки на четырехосном станке с ЧПУ — подходит для изготовления нестандартных корпусных/оболочечных деталей из алюминиевого сплава и нержавеющей стали

- Обзор

- Сопутствующие товары

1. Основные преимущества сервиса

Многомерная прецизионная обработка, решение сложных конструкций корпусов/оболочек

Опираясь на четырехосную систему с CNC-связью (линейное движение оси X/Y/Z + вращательное движение оси A), части коробки/корушки могут быть закреплены за один раз и обработаны несколькими способами, без необходимости повторного позиционирования, значительно уменьшая Точность позиционирования может достигать ± 0,003 мм, а точность повторного позиционирования может быть ± 0,002 мм. Для сложных конструкций, таких как отверстия в боковых стенах, наклонные канавки и кольцевые отверстия коробки/корушки, фрезирование может быть завершено за один раз, избегая измерений, вызванных традиционной многопроцессной обработкой, обеспечивая точность уплотнения и с

Специализированная адаптация материалов и техники, балансировка характеристик материалов и эффективность обработки

Алюминиевый сплав корпуса/оболочки: В ответ на легкий и легко подверженный тепловой деформации характеристике алюминиевого сплава применяется технология низкотемпературной резки и специальные фрезы с покрытием, чтобы уменьшить тепловое напряжение в процессе обработки, избежать коробления боковых стенок и заусенцев на краях корпуса/оболочки, повысить эффективность резки, сэкономить 25% времени обработки по сравнению с традиционными процессами;

Нержавеющая сталь корпуса/оболочки: В ответ на высокую прочность и твердость нержавеющей стали (например, нержавеющая сталь 304/316), оснащена высокоскоростными твердосплавными режущими инструментами и системой высокого давления охлаждения для решения проблем легкого прилипания инструментов и плохой шероховатости поверхности при обработке нержавеющей стали. Может достичь точной гладкости поверхности корпуса/оболочки Ra ≤ 0,8 мкм, удовлетворяя требованиям коррозионной стойкости и износостойкости.

Гибкая настройка охвата, адаптирована для удовлетворения потребностей нескольких сценариев корпусов/оболочек

Поддержка полной настройки сценариев от «мелкосерийного производства (1-50 шт.)» до «крупносерийного массового производства (1000+ шт.)». Независимо от того, идет ли речь об алюминиевых корпусах для небольшого электронного оборудования (например, корпусов сенсоров), средних стальных шасси для промышленного контроля или специальных ящиках/корпусах со сложными структурами — все они могут быть быстро разобраны и обработаны в соответствии с предоставленными клиентом 2D-чертежами и 3D-моделями (в формате STEP/IGS) для удовлетворения потребностей в различных размерах (стандартный диапазон обработки: длина 1000 мм x ширина 600 мм x высота 500 мм) и различных толщинах стенок (алюминиевые корпуса/ящики ≥ 1 мм, стальные корпуса/ящики ≥ 0,8 мм).

Полный контроль качества процесса для обеспечения стабильных эксплуатационных характеристик ящиков/корпусов

Создать трехуровневую систему контроля для основных функциональных требований «несущая способность, герметичность и защита» деталей корпуса/коробки, включая «испытание материалов перед обработкой → контроль в реальном времени во время обработки → полная проверка качества после обработки»: проверить состав алюминиевого сплава/нержавеющей стали (например, твердость алюминиевого сплава 6061-T6 и коррозионную стойкость нержавеющей стали 316) до обработки; Компенсация износа инструмента в режиме реального времени через систему ЧПУ во время обработки; После обработки использовать координатно-измерительную машину для проверки допуска отверстий, плоскостности и перпендикулярности корпуса/коробки, чтобы гарантировать, что каждая продукция соответствует стандартам использования.

2. Основные сферы применения

Электроника и телекоммуникационная индустрия

Шасси из алюминиевого сплава, предназначенное для корпусов оборудования связи (например, приемника сигнала базовой станции 5G), шасси промышленных коммутаторов из нержавеющей стали. Алюминиевый сплав соответствует требованиям к легкости конструкции, материал из нержавеющей стали устойчив к коррозии в тяжелых условиях эксплуатации, подходит для точной сборки внутренних компонентов оборудования.

Область промышленной автоматизации

Мы производим шкафы управления PLC из нержавеющей стали и защитные корпуса датчиков из алюминиевого сплава. Четырехосевая фрезерная обработка позволяет точно обрабатывать отверстия для проводки и монтажные пазы корпусов/ящиков, обеспечивая стабильное подключение электрических цепей и бесшовную сборку компонентов автоматизированного оборудования.

Медицинская техника и оборудование

Обработка корпусов диагностических приборов из нержавеющей стали (например, корпусов гематологических анализаторов) и корпусов медицинских тележек из алюминиевого сплава. Нержавеющая сталь соответствует медицинским стандартам гигиены (легко очищается, устойчива к коррозии), алюминиевый сплав обладает легкостью и удобством перемещения. В то же время конструкция уплотнения корпуса защищает внутренние прецизионные приборы от пыли и воздействия жидкостей.

новый энергетический сектор

Индивидуальные корпуса для зарядных станций из алюминиевого сплава и корпуса оборудования для хранения энергии из нержавеющей стали. Теплоотвод алюминиевого сплава подходит для высокотемпературной рабочей среды зарядных станций. Высокая прочность нержавеющей стали защищает оборудование хранения энергии от внешних ударов. Четырехосевая обработка водонепроницаемой канавки усиливает уровень защиты корпуса/ящика до IP65.

AAE Авиакосмическое вспомогательное оборудование

Производство алюминиевых корпусов наземного оборудования авиационной и космической отраслей и корпусов из нержавеющей стали для испытательных приборов авиационной и космической отраслей. Легкий алюминиевый сплав позволяет снизить затраты на транспортировку оборудования, а высокопрочная нержавеющая сталь подходит для экстремальных условий, таких как высокогорье и низкие температуры. Точная конструкция корпуса/оболочки соответствует строгим требованиям к точности в авиационной и космической отраслях.

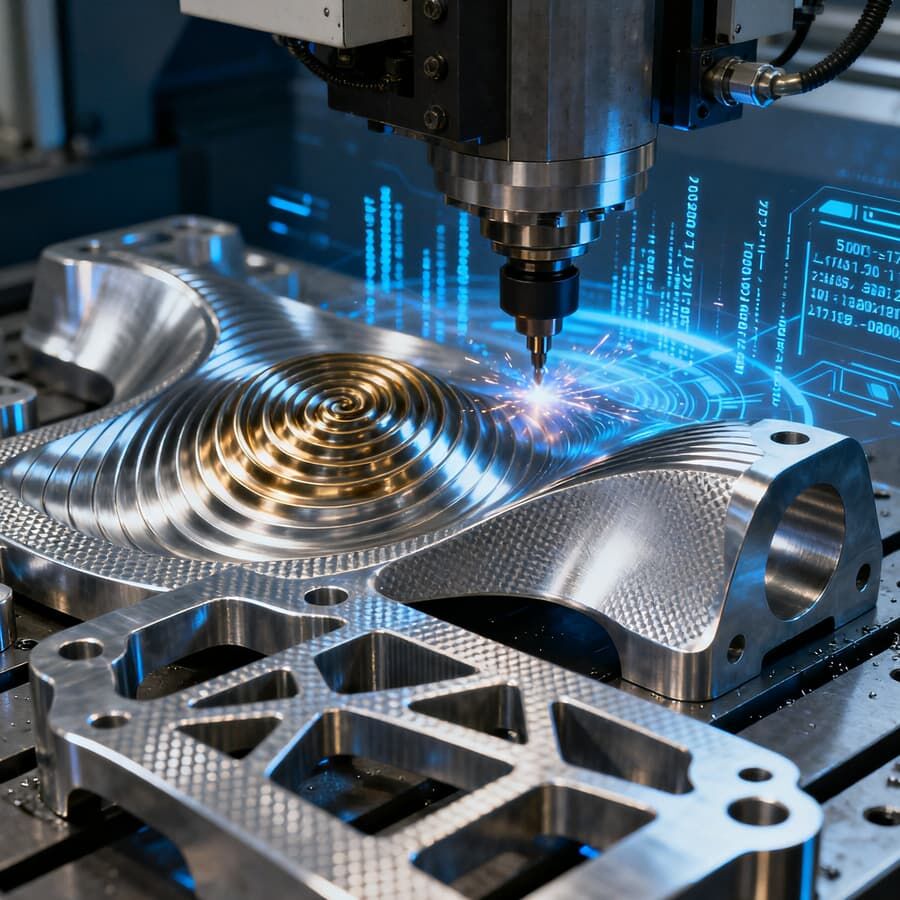

3. Основная техническая поддержка

Четырехосевая система ЧПУ высокой производительности

Оснащена четырехосевой системой ЧПУ Siemens 828D/Fanuc 0i-MF, которая поддерживает автоматическую генерацию траекторий обработки сложных поверхностей и может обеспечить синхронное управление между осью A (вращающаяся ось) и осями X/Y/Z. При обработке кольцевых канавок и наклонных отверстий в корпусах/оболочках погрешность позиционирования составляет ≤ 0,003 мм. Кроме того, система обладает функцией самодиагностики неисправностей и может предоставлять информацию о возникновении аномалий в процессе обработки (например, обрыв инструмента и отклонение материала).

Структура высокожестких станков

Станина станка изготовлена методом монолитного литья из чугуна, что позволяет устранить внутренние напряжения и снизить вибрации при обработке благодаря двум этапам старения; Шпиндель оснащен прецизионными керамическими подшипниками, максимальная скорость вращения составляет 12000 об/мин. Может обеспечивать стабильную мощность резания для обработки тяжелых заготовок из нержавеющей стали, избегая отклонений точности обработки, вызванных вибрациями шпинделя.

Специализированный режущий инструмент и система охлаждения

Инструменты: для обработки алюминиевых корпусов/оболочек используются фрезы из твердого сплава с покрытием (на 30% более износостойкие), а для обработки корпусов/оболочек из нержавеющей стали применяются инструменты из сверхмелкозернистого твердого сплава (с высокой стойкостью к ударным нагрузкам и сниженной вероятностью поломки инструмента);

Система охлаждения: оснащена внутренней системой охлаждения высокого давления (давление охлаждения до 70 бар), которая быстро отводит тепло, образующееся при обработке нержавеющей стали, предотвращает перегрев и износ инструмента, а также деформацию алюминиевых корпусов/коробок вследствие высокой температуры.

Цифровое производственное управление

Внедрение системы исполнения производства MES для обеспечения цифровой прослеживаемости всего процесса обработки корпусов/коробок: после получения заказа система автоматически формирует производственные задания и распределяет ресурсы оборудования; в режиме реального времени собираются параметры работы оборудования (например, скорость вращения шпинделя и скорость подачи инструмента); по завершении обработки автоматически формируется отчет о проверке качества, клиент может в любое время отслеживать статус заказа и данные о тестировании продукции.

4. Часто задаваемые вопросы (FAQ)

В: Каков максимальный размер обработки для индивидуальных алюминиевых / нержавеющих ящиков / корпусов? Можем ли мы поддерживать обработку габаритных ящиков / корпусов?

О: Обычный диапазон обработки составляет 1000 мм в длину, 600 мм в ширину и 500 мм в высоту. Если требуются сверхкрупные ящики / корпуса (например, длиной более 1500 мм), могут быть предоставлены индивидуальные решения для обработки с использованием технологии сегментированной обработки и прецизионной сварки. Осуществимость может быть подтверждена техническими инженерами.

В: Есть ли разница в цикле обработки между алюминиевыми ящиками / корпусами и нержавеющими ящиками / корпусами? Как быстро могут быть выполнены стандартные заказы?

A: Из-за более высокой сложности обработки нержавеющей стали (высокая твердость, легко прилипает к инструменту), цикл обработки нержавеющей стали для корпусов/коробок с одинаковой конструкцией на 15–20% дольше, чем у алюминиевых сплавов; Для стандартных мелкосерийных заказов (1-50 штук): корпуса/коробки из алюминиевых сплавов могут быть доставлены в течение 7-10 дней, корпуса/коробки из нержавеющей стали могут быть доставлены в течение 10-12 дней; Крупные заказы (1000+ штук) могут быть сокращены за счет параллельного производства на нескольких станках, конкретное время доставки может быть согласовано в зависимости от объема заказа.

В: Каковы требования к толщине стенок при индивидуальном изготовлении корпусов/коробок? Можно ли обрабатывать сверхтонкие или тонкостенные конструкции?

A: Традиционный диапазон толщины стенок: алюминиевый корпус/оболочка ≥ 1 мм, корпус/оболочка из нержавеющей стали ≥ 0,8 мм; ультратонкие стенки (например, алюминиевые сплавы ≤ 0,8 мм) необходимо фиксировать с помощью специальных приспособлений и контролировать деформацию с помощью технологии низкоскоростной резки, а ультратолстые стенки (например, нержавеющая сталь ≥ 20 мм) необходимо обрабатывать с использованием технологии фрезерования слоями. В обеих ситуациях требуется предварительное согласование и проектирование конструкции для обеспечения прочности и плоскостности корпуса/оболочки после обработки.

В: Можем ли мы предоставить услуги по обработке поверхности алюминиевых/нержавеющих корпусов/оболочек? Какие процессы доступны в качестве опции?

A: Поддержка комплексных услуг «обработка+обработка поверхности»:

Алюминиевый корпус/оболочка: возможны опции анодирования (естественный цвет, черный, цветной), дробеструйная обработка, покраска, полосовая шлифовка и другие процессы для повышения износостойкости и эстетики;

Нержавеющий стальной корпус/оболочка: дополнительные процессы, такие как волочение провода, пассивация, гальванопокрытие (цинкование, никелирование), лазерная маркировка и т. д., повышают устойчивость к коррозии и четкость идентификации.

В: Какая техническая информация требуется для изготовления индивидуальных корпусов/оболочек? Если есть только предварительные идеи проекта, можем ли мы помочь в улучшении плана?

О: Рекомендуется предоставить чертежи 2D (указать допуски размеров, толщину стенок, требования к обработке поверхности) или модели 3D (в формате STEP/IGS/X_T); если есть только предварительные идеи, можно предоставить описание требований (например, сценарии применения, размеры устанавливаемых компонентов, требования к уровню защиты), и наши инженеры помогут завершить проектирование конструкции, выбор материалов, анализ технологичности и представят полное техническое решение до начала изготовления.

| Обработка | Услуги по обработке с ЧПУ: фрезерование с ЧПУ, токарная обработка с ЧПУ, лазерная резка, сверление, гибка, обработка на токарных автоматах, электроэрозионная резка, штамповка, электроэрозионная обработка, 3-осевая, 4-осевая, 5-осевая обработка, обработка на швейцарских станках; Комплексные услуги механической обработки: порошковая металлургия, обработка листового металла, штамповка, литье под давлением, 3D-печать, литье под давлением, быстрый прототип, пресс-формы и т. д.; многооперационная обработка |

| Услуги по сборке | Соединение и стыковка, сборка компонентов, полная сборка, упаковка и маркировка |

| Материалы | Алюминий: серии 2000, 6000, 7075, 5052 и т.д. |

| Нержавеющая сталь: sus303, sus304, ss316, ss316l, 17-4ph и т.д. | |

| Сталь: 1214l/1215/1045/4140/scm440/40crmo и т.д. | |

| Латунь: 260, c360, h59, h60, h62, h63, h65, h68, h70, бронза, медь | |

| Пластик: ацетал/пом/па/нейлон/пк/пмм/пвк/пю/акрилик/абс/птф/пик и т.д. | |

| Точность допуска | ±0,001 мм ~ ±0,005 мм Конкретные продукты могут соответствовать требованиям заказчика. |

| Шероховатость поверхности | Min ра 0, 1 ~ 3, 2 |

| Поверхностная обработка | Анодирование, дробеструйная обработка, шелкография, гальванопокрытие PVD, покрытие цинком/никелем/хромом/титаном, щеточная обработка, покраска, порошковое покрытие |

| Покрытие, пескоструйная обработка, пассивация, электрофорез, электрополировка, насечка, лазерная/травильная/гравировальная и т. д. | |

| Объем производства | Мелкосерийное и среднесерийное производство, производство прототипов и партий |

| Способ обработки | Индивидуальные параметры по предоставленным чертежам CAD |

| Срок исполнения | Короткий срок изготовления, обычно 1-4 недели |

| Контроль качества | Строгие процессы обеспечения и контроля качества |

| Упаковка | Надежная упаковка для предотвращения повреждений при транспортировке |

| Сертификат | ISO9001, AS9100D, ISO45001, ISO14001, ROSH, CE и т. д. |

| минимальный заказ: 1 штука | Возможность предоставления образцов перед началом массового производства |