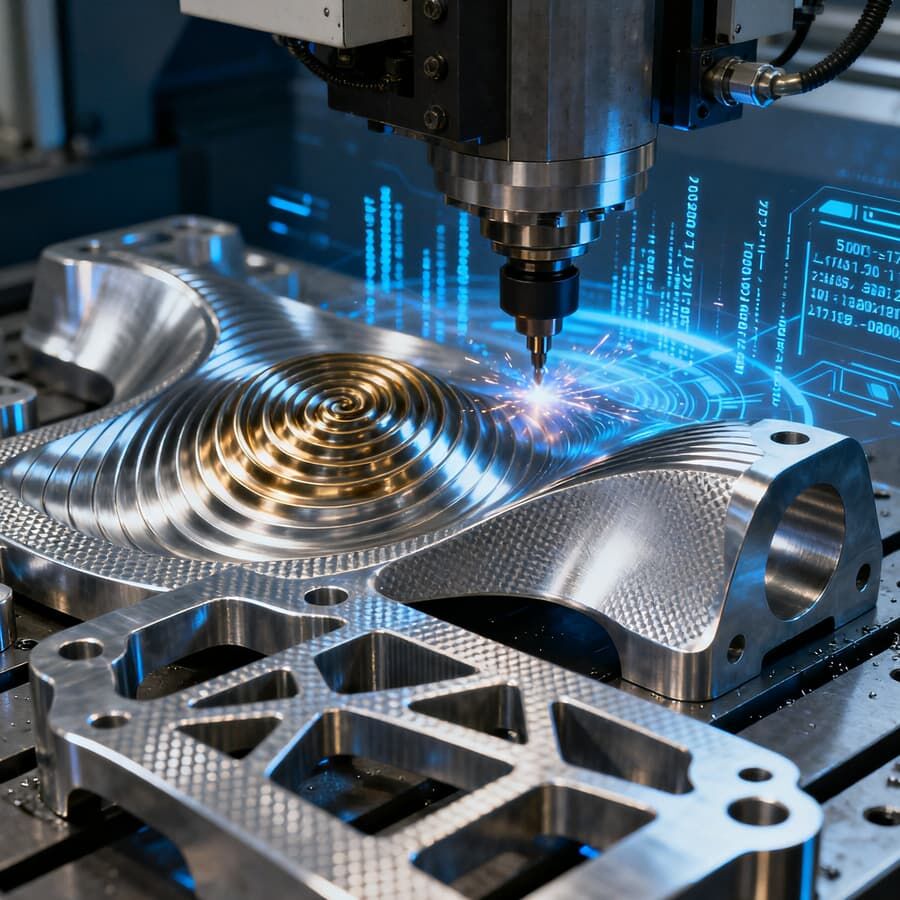

Пятиосевая прецизионная обработка с ЧПУ — направлена на комплексное производство сложных поверхностей и неправильных структурных компонентов

- Обзор

- Сопутствующие товары

1. Основные преимущества сервиса

Точное формование сложных поверхностей, преодолевающее ограничения размеров обработки

Опираясь на технологию связывания пяти осей (линейная ось X / Y / Z + вращающаяся ось A / C), можно достичь обработки "многоугольного, без мертвого угла", которая может точно измельчать сложные контуры, такие как сферические, спиральные и свободнообразные поверх Ошибка контура поверхности ≤ ± 0,005 мм, а гладкость поверхности может достигать Ra ≤ 0,4 мкм. По сравнению с традиционной многопроцессовой обработкой, не требуется многократное регулирование положения заготовки, избегая накопления ошибок позиционирования, особенно подходящих для таких деталей, как лопатки авиационных двигателей и медицинские искусственные соединения, которые требуют чрезвычайно высокой поверхности.

Интегрированное производство нерегулярных конструкций, сокращение процессов и повышение эффективности

Для специальных структурных компонентов с полыми, неправильными контурами и множественными пересекающимися поверхностями (такими как суставные руки роботов и специальные формы креплений нового энергетического оборудования) достигается "одноразовая застежка, полная обработка структуры", объединяя несколько В то же время следует избегать структурных сбоев, вызванных многократным зажимом, и обеспечить соответствие основных показателей, таких как коаксиальность отверстия и параллельность контура поверхности нерегулярных деталей, стандартам проектирования.

Широкая совместимость материалов, сбалансированная обработка твердых и легко деформируемых материалов

Обработка твердых материалов: для высокопрочных материалов, таких как титановые сплавы, жаропрочные сплавы, карбид вольфрама и др. (с твердостью HRC50 и выше), оснащена шпинделем высокой жесткости (максимальный крутящий момент 80 Н·м) и режущими инструментами из сверхмелкозернистого твердого сплава, в сочетании с системой охлаждения под высоким давлением (давление охлаждения 100 бар), чтобы решить проблемы легкого повреждения инструментов и низкой эффективности обработки твердых материалов. Может стабильно обрабатывать высокопрочные детали со сложной формой в области аэрокосмической техники;

Обработка легко деформируемых материалов: для материалов, таких как алюминиевые сплавы и инженерные пластики (например, PEEK, POM), склонные к тепловой деформации, используются технологии резания при низких температурах и гибкие приспособления для уменьшения теплового напряжения при обработке, предотвращения коробления сложных криволинейных поверхностей и отклонений размеров нестандартных конструкций, а также для обеспечения точной обработки корпусов электронных устройств и других сценариев.

Качество всего процесса поддается контролю, что обеспечивает стабильность сложных деталей

Создать замкнутую систему контроля «проектирование — обработка — испытание»: перед обработкой моделировать пути обработки сложных поверхностей с помощью программного обеспечения CAD/CAM для прогнозирования рисков столкновения; Контроль нагрузки на шпиндель и температуры резания в режиме реального времени, автоматическая компенсация износа инструмента; После обработки проводить комплексную проверку сложных криволинейных поверхностей и неправильных конструкций с помощью трехкоординатного измерительного прибора (точность ±0,001 мм) и сканера синего света (эффективность полного контроля увеличена на 60%). Данные проверки каждого партии деталей сохраняются для обеспечения стабильности массового производства.

2. Основные сферы применения

Аэрокосмическая область

Лопатки турбин авиационных двигателей (сложные поверхности + материалы из жаропрочных сплавов), нерегулярные рамы фюзеляжа (многофасеточная ступенчатая конструкция), отражатели антенн спутников (высокоточные параболические поверхности), обработка на пяти осях позволяет удовлетворить строгие требования аэрокосмической отрасли к легким, прочным и высокоточным деталям, а также адаптироваться к экстремальным условиям полета.

Область медицинского оборудования

Производство искусственных суставов (изготовленных из титанового сплава + сложных изогнутых поверхностей, соответствующих телу человека), концевые эффекторы хирургических роботов (конструкции с фигурными зажимами), прецизионные камеры для диагностических приборов (полые фигурные конструкции), точность обработки соответствует медицинским стандартам (например, шероховатость поверхности Ra ≤ 0,2 мкм для искусственных суставов), обеспечивая безопасность и совместимость оборудования.

Новый энергетический сектор

Обработка неправильной оболочки коробки передач ветряной энергетической установки (многоосевая структура с разнесенными отверстиями), сложной изогнутой опоры системы слежения за солнцем (материал — алюминиевый сплав), высокоточного держателя электродов оборудования для хранения энергии (неправильная проводящая структура), высокая стабильность пятиосевой обработки может повысить эффективность работы оборудования возобновляемых источников энергии и адаптироваться к сложным внешним рабочим условиям.

Сфера высокотехнологичного автомобилестроения

Индивидуальные концевые крышки электродвигателей новых энергетических транспортных средств сложной формы (структура со встроенными каналами охлаждения), легкие компоненты шасси для гонок (композитные материалы на основе углеродного волокна + сложные криволинейные поверхности), корпуса автоматических автомобильных лидаров (высокоточные сферические окна), обеспечивающие баланс между прочностью, легкостью и точностью сборки автомобильных деталей.

Область промышленной автоматизации

Роботы для производства с шарнирными рычагами (сложные поверхности с многокоординатной связью), блоки позиционирования сложной формы с прецизионными приспособлениями (нерегулярные контуры), ролики транспортной системы автоматической производственной линии сложной формы (композитная конструкция из износостойкой резины и металла), обработка на пяти осях позволяет обеспечить точность движения и стабильность автоматического оборудования, а также повысить эффективность производства.

3. Основная техническая поддержка

Высокопроизводительная система ЧПУ с пятью осями

Оснащена системами ЧПУ Siemens 840D SL и Fanuc 31i-B с пятью осями, поддерживает функцию интерполяции кривых NURBS и может точно воспроизводить траектории обработки сложных поверхностей с точностью управления 0,1 мкм. Одновременно оснащена функциями динамической компенсации точности (например, компенсация тепловых погрешностей, компенсация геометрических погрешностей), обеспечивает реальное исправление отклонений при обработке, гарантируя стабильность точности при длительной обработке сложных деталей.

Структура высокожестких станков

Станина станка изготовлена из чугуна и проходит три этапа старения для устранения внутренних напряжений и снижения вибрации при обработке; Конструкция с качельной двойной поворотной платформой (диапазон вращения по оси A -120 °~120 °, диапазон вращения по оси C 0 °~360 °), точность позиционирования поворотной платформы составляет ± 0,001 °, обеспечивая устойчивую поддержку для многосторонней обработки сложных поверхностей и многогранных структур.

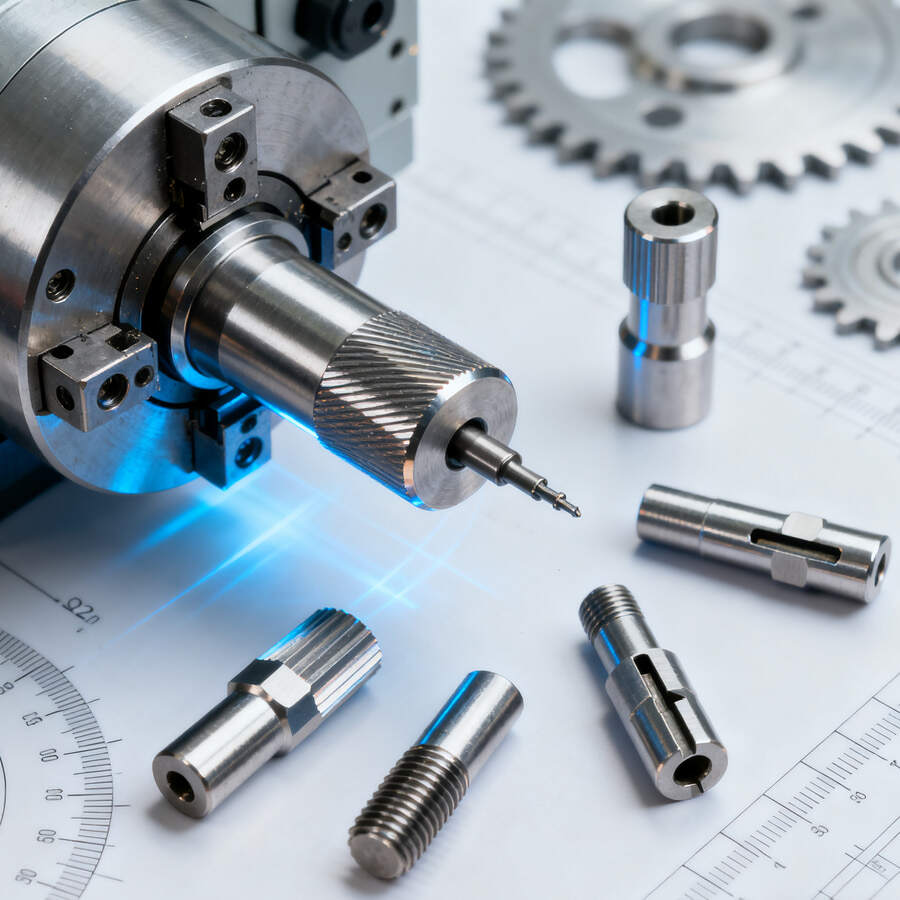

Специализированные режущие инструменты и технологические процессы резания

Инструменты: оснащены шаровыми фрезами и фрезами с закругленными углами (с точностью режущей кромки ± 0,002 мм) для обработки сложных поверхностей, а также формованными и нестандартными режущими инструментами для обработки неправильных структур с целью повышения эффективности обработки и качества поверхностей;

Процесс: Используется технология высокоскоростного фрезерования (максимальная скорость шпинделя 18000 об/мин) для обработки сложных криволинейных поверхностей из алюминиевого сплава с шероховатостью поверхности до Ra ≤ 0,4 мкм; применяется слоистое фрезерование для обработки неправильных глубоких полостей из нержавеющей стали, избегая вибрации инструмента и обеспечивая вертикальность стенок полостей.

Цифровая интеграционная технология

Внедрение интегрированной платформы CAD/CAM/CAE: выполнение полного 3D-моделирования сложных поверхностей и неправильных структур с помощью программного обеспечения SolidWorks и UG; создание пятиосевого маршрута фрезерования с использованием Mastercam и PowerMILL, моделирование процесса фрезерования и оптимизация параметров; в сочетании с системой производственного исполнения MES, обеспечивается отслеживание хода выполнения заказов, мониторинг состояния оборудования и прослеживаемость данных контроля, создается интегрированный производственный процесс типа «цифровой и прозрачный».

4. Часто задаваемые вопросы (FAQ)

В: Каков максимальный размерный диапазон для сложных криволинейных поверхностей и неправильных конструктивных элементов, которые могут быть обработаны? Может ли система обеспечить обработку сверхкрупных деталей?

О: Обычный диапазон обработки составляет 1200 мм в длину, 800 мм в ширину и 600 мм в высоту; сверхкрупные детали (например, компоненты формы ветряной турбины с длиной более 2000 мм) могут быть обработаны с использованием технологии «сегментной обработки + прецизионного соединения», и заранее необходимо предоставить 3D-модель. Инженер-технолог оценит конструктивную осуществимость и разработает индивидуальный план.

В: Есть ли разница в точности обработки между сложными поверхностями и неправильными конструктивными элементами? Каковы конкретные показатели точности?

A: Из-за различных конструктивных особенностей имеются небольшие различия в показателях точности: погрешность контура сложных поверхностей составляет ≤± 0,005 мм, а шероховатость поверхности Ra ≤ 0,4 мкм; соосность положения отверстий детали со сложной конструкцией составляет ≤± 0,003 мм, параллельность контура поверхности ≤± 0,004 мм. Параметры точности могут быть дополнительно оптимизированы в соответствии с конкретным назначением детали.

В: Какая техническая информация требуется для изготовления сложных деталей на заказ? Если в проекте возникнут трудности при обработке, можете ли вы помочь в оптимизации проекта?

A: Рекомендуем предоставить подробные 3D-модели (в форматах STEP, IGS или X_T) и 2D-чертежи (с указанием допусков, материалов и требований к обработке поверхностей); Если в проекте возникают трудности при обработке (например, чрезмерно крутые поверхности или тонкие стенки в неправильных конструкциях), наши инженеры могут предложить оптимизационные рекомендации DFM (Design for Manufacturability), скорректировать параметры конструкции для повышения технологичности и эффективности обработки, без дополнительной оплаты.

В: Какой срок поставки при обработке сложных поверхностей и деталей неправильной формы? Возможно ли ускорение срочной заявки?

A: Регулярные мелкосерийные заказы (1-20 шт.): простые и сложные изогнутые детали доставляются в течение 7-10 дней, сложные асимметричные конструктивные детали доставляются в течение 10-15 дней; Крупносерийные заказы (свыше 100 шт.) могут производиться параллельно на нескольких машинах для сокращения сроков поставки, конкретные сроки поставки могут быть согласованы. Срочные заказы (например, детали для ремонта авиационной техники) могут быть выполнены в течение 72 часов с ускоренной обработкой, предварительное согласование необходимо для подтверждения производственных возможностей.

В: Можем ли мы предоставить услуги пробного производства для сложных компонентов? Серийное производство после утверждения образца?

A: Поддержка пробной партии образцов! Для сложных криволинейных поверхностей и неправильных структурных компонентов сначала может быть изготовлено 1-3 образца. После того, как клиент подтвердит точность, внешний вид и совместимость образцов при сборке, может быть начато массовое производство. Цикл пробной партии образцов на 2-3 дня короче, чем обычные заказы. В процессе пробного производства параметры обработки могут быть скорректированы в соответствии с отзывами клиента, чтобы обеспечить соответствие конечного продукта ожиданиям.

| Обработка | Услуги по обработке с ЧПУ: фрезерование с ЧПУ, токарная обработка с ЧПУ, лазерная резка, сверление, гибка, обработка на токарных автоматах, электроэрозионная резка, штамповка, электроэрозионная обработка, 3-осевая, 4-осевая, 5-осевая обработка, обработка на швейцарских станках; Комплексные услуги механической обработки: порошковая металлургия, обработка листового металла, штамповка, литье под давлением, 3D-печать, литье под давлением, быстрый прототип, пресс-формы и т. д.; многооперационная обработка |

| Услуги по сборке | Соединение и стыковка, сборка компонентов, полная сборка, упаковка и маркировка |

| Материалы | Алюминий: серии 2000, 6000, 7075, 5052 и т.д. |

| Нержавеющая сталь: sus303, sus304, ss316, ss316l, 17-4ph и т.д. | |

| Сталь: 1214l/1215/1045/4140/scm440/40crmo и т.д. | |

| Латунь: 260, c360, h59, h60, h62, h63, h65, h68, h70, бронза, медь | |

| Пластик: ацетал/пом/па/нейлон/пк/пмм/пвк/пю/акрилик/абс/птф/пик и т.д. | |

| Точность допуска | ±0,001 мм ~ ±0,005 мм Конкретные продукты могут соответствовать требованиям заказчика. |

| Шероховатость поверхности | Min ра 0, 1 ~ 3, 2 |

| Поверхностная обработка | Анодирование, дробеструйная обработка, шелкография, гальванопокрытие PVD, покрытие цинком/никелем/хромом/титаном, щеточная обработка, покраска, порошковое покрытие |

| Покрытие, пескоструйная обработка, пассивация, электрофорез, электрополировка, насечка, лазерная/травильная/гравировальная и т. д. | |

| Объем производства | Мелкосерийное и среднесерийное производство, производство прототипов и партий |

| Способ обработки | Индивидуальные параметры по предоставленным чертежам CAD |

| Срок исполнения | Короткий срок изготовления, обычно 1-4 недели |

| Контроль качества | Строгие процессы обеспечения и контроля качества |

| Упаковка | Надежная упаковка для предотвращения повреждений при транспортировке |

| Сертификат | ISO9001, AS9100D, ISO45001, ISO14001, ROSH, CE и т. д. |

| минимальный заказ: 1 штука | Возможность предоставления образцов перед началом массового производства |