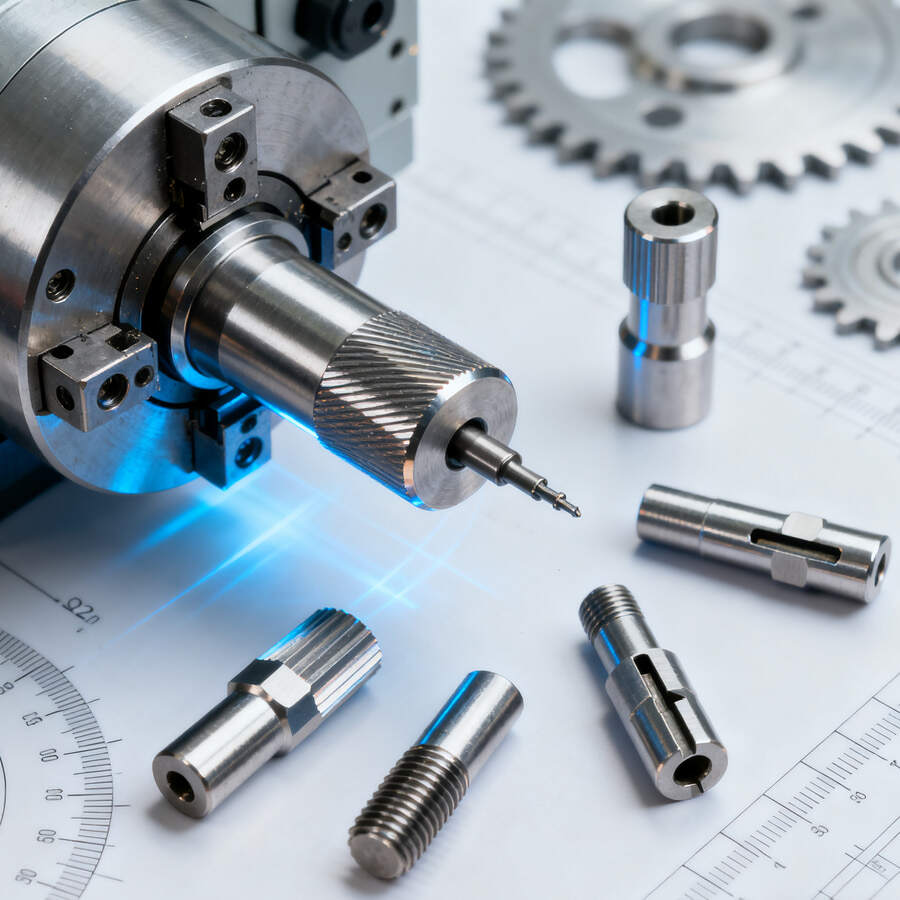

Swiss-style presisjonsbearbeiding - spesialisert på høy presisjon sving og fræsing av akseldeler med en diameter mindre enn Φ 32mm

- Oversikt

- Relaterte produkter

1. Kjerntjeneste fordelar

Presisjonsstyring av aksler med liten diameter, bryter gjennom flaskehalsen i mikrostørrelsesbearbeiding

Basert på den unike «støtthylsestøtte + spindelkobling»-strukturen i sveitsisk dreiebenk-teknologi, oppnår den integrert bearbeiding av sving og fræs for lange, tynne aksler og mikroaksekomponenter med en diameter på ≤ Φ 32 mm (minste bearbeidingskapasitet Φ 0,5 mm). Dimensjonstoleransen kan stabilt holdes innenfor ± 0,001 mm, rundhet ≤ 0,0008 mm, og overflategrovheten kan nå Ra ≤ 0,2 μm. Dette løser perfekt problemene med at aksler med liten diameter lett utvikler vibrasjoner og store dimensjonale avvik i tradisjonell bearbeiding. Den er egnet for medisinske, elektroniske og andre anvendelser som krever ekstremt høy mikropresisjon.

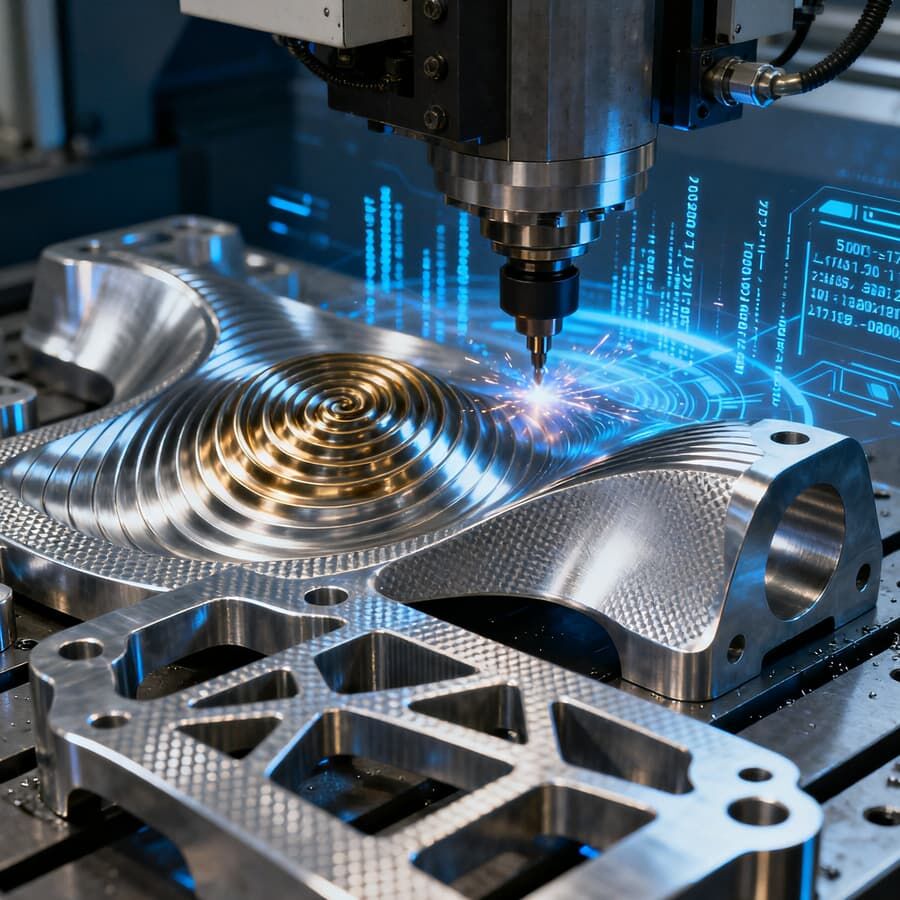

Effektiv integrering av svinging og fræsing, reduserer prosesskostnader og forbedrer effektiviteten

For sammensatte strukturer som furer, hull, gjenger, avkantninger osv. på akseldeler er det ikke nødvendig med flere innspenninger. Gjennom koblingen av «hovedspindel+ekstraspindel+flerstasjons fræseenhet» på sveitsermaskinen, kan prosessene med å sære ytre sirkel, fræse tangentkiler, bore og gjenge settes sammen i én operasjon, noe som reduserer antall prosesser med over 50 % og forkorter bearbeidingstiden med 35–45 % sammenlignet med tradisjonelle dreiebenker. Samtidig unngås kumulative feil forårsaket av flere posisjoner, og det sikres at aksialitet (≤ 0,002 mm), vinkelrettet (≤ 0,003 mm) og andre nøkkelposisjonstoleranser for akselkomponenter oppfyller standardene.

Bred materialkompatibilitet, balanserer metall- og spesialmaterialbehandling

Metallmaterialer: tilpassede skjæreparametre for vanlig brukte akselmaterialer som rustfritt stål (304/316), titanlegering (TC4), kobberlegering (H62), aluminiumslegering (6061-T6) osv. – bearbeiding av rustfritt stål er utstyrt med et høytrykkskjølesystem (trykk 80 bar) og anti-slikkningskniver, mens bearbeiding av titanlegering bruker lavtemperaturskæreteknologi for å redusere termisk deformasjon og sikre bearbeidingsstabilitet for aksler med en diameter på ≤ Φ 32 mm;

Spesialmaterialer: Støtter bearbeiding av ingeniørplastakser som PEEK og POM. Gjennom fleksible fester og lavhastighetsfræseteknikker unngås smelting og deformasjon av plastakser på grunn av høye temperaturer, og oppfyller behovet for elektroniske isolasjonsdeler og lette medisinske komponenter.

Kontroll av batchkonsistens sikrer stabil kvalitet på små og mikro aksler

Opprett et fullstendig system for prosesskvalitetskontroll for «testing av råvarebehandling»: Verifiser materiallets diameteravvik før behandlingen (sørge for at svingningen i råvarens diameter er ≤ 0,005 mm); Eksponer slitasje i sanntid gjennom CNC-system under behandlingen (automatisk kalibrering av verktøyposisjon for hver 100. del som behandles); Etter behandlingen brukes en laserlommemål (med en nøyaktighet på ± 0,0005 mm) og et verktøymikroskop til å gjennomføre en 100 % full kontroll av akseldiameter, grodedybde og gjengepresisjon. Inspeksjonsrapporten lagres for hver batch for å sikre konsistens i masseproduksjon.

2. Kjerneområder for anvendelse

Medisinsk utstyr

Tilpassede medisinske kateteraksler med diametere som varierer fra Φ 1 til Φ 8 mm (laget av rustfritt stål/titanlegeringsmateriale, glatt og uten splinteroverflate), kirurgiske instrumentdrivaksler (som biopsinålkjerneaksler med diametere som varierer fra Φ 0,8 til Φ 3 mm) og diagnostiske instrumentmikroaksler (som blodsukkermålerdeteksjonsaksler med diametere som varierer fra Φ 2 til Φ 5 mm), med bearbeidingsnøyaktighet i samsvar med medisinsk klasse ISO 13485-standarder, og sikrer sikkert utstyrbruk.

Innen elektronikk og kontakter

Produserer kontaktpenner med en diameter på Φ 0,5-Φ 6 mm (laget av kobberlegeringsmateriale, med en dreienøyaktighet på ± 0,001 mm), sensorsignalaksler (laget av aluminiumslegeringsmateriale, med en fræsningsplasseringsnøyaktighet på ± 0,002 mm) og mikromotoraksler (med en diameter på Φ 3-Φ 12 mm og en koaksialitet på ≤ 0,002 mm) for å møte kravene til miniatyrisering og høy integrasjon i konsumentelektronikk og industriell kontrollutstyr.

Innen feltet for autokomponenter med høy presisjon

Bearbeiding av ventilslepeaksler (laget av rustfritt stål med god slitasjemotstand) i bils motorinnsprøytningssystemer med en diameter på 5-Φ 25 mm, transmisjonsmikrogiraksler (diameter 8-Φ 15 mm, tannhjulnøyaktighetsnivå 6) og automatisk kjøreradarjusteringsakslene (laget av aluminiumslegering med en diameter på 6-Φ 10 mm) for å møte kravene til høy styrke og pålitelighet i bilkomponenter.

Feltet for mikrokomponenter til luftfart og romfart

Tilpass flyinstrumentpekeraksler (laget av titanlegering, lettvint) med diametre fra 3 til 18 mm, mikrotransmisjonsaksler for satellittkommunikasjonsutstyr (laget av rustfritt stål, korrosjonsbestandig), og drone-motoraksler (med diametre fra 8 til 22 mm, høy hastighetsstabilitet) for å møte de doble kravene til presisjon og styrke for små og mikro aksler i luftfartsindustrien.

Presisjonsinstrumentfelt

Produser optiske instrumentfokuseringsaksler (laget av messingmateriale med overflateruhet Ra ≤ 0,1 μm) med diametre fra 2 til 10 mm, kalibreringsaksler for måleinstrumenter (som mikrometers måleaksler med diametre fra 4 til 8 mm og en nøyaktighet på ± 0,0008 mm), og klokkemekanisme-aksler (med diametre fra 1 til 3 mm og nøyaktighet i milledrepanå ± 0,001 mm) for å sikre målenøyaktighet for presisjonsinstrumenter.

3. Kjerne teknisk støtte

Sveitsisk høypresisjonsgehverkstøtte

Vi bruker high-end sveitsiske gåmaskiner som Star SV-32 fra Sveits og Tornos Delta 32 fra Japan. Utstyret har en maksimal spindelhastighet på 15000 omdreininger per minutt og er utstyrt med 8-12 stasjons fresenhet. Det støtter X/Y/Z/C-akseledd og kan oppnå synkron bearbeiding av svinging, fresing, boring og gjengesaging for aksler med en diameter på ≤ Φ 32 mm, med en posisjonering nøyaktighet på ± 0,0005 mm.

High-end CNC-systemer og programmeringsteknologi

Utstyrt med Fanuc 31i-B og Siemens 828D CNC-systemer, støtter makroprogrammering og kompleks simulering av bearbeidingsbaner. Den kan automatisk optimere skjæreprametere (som tilbakeføringshastighet og hastighet) for akselformede groover, variabel diameterdeler og andre strukturer; Utstyrt med spesialiserte CAM-programmer (som GibbsCAM), kan den raskt generere sving- og fresesammensatte bearbeidingsbaner for aksler med en diameter på ≤ Φ 32 mm, noe som reduserer programmeringstiden med 30%.

Mikro spesialskjæredeler og fiksturer

Skjæreværktøj: Anvender japanske Kyocera og schweiziske Sandvik mikroskjæreværktøjer - den mindste skjærekantradius for omdrejningsværktøjet er 0,01 mm (egnet til bearbejdning af fine aksler med Φ 0,5 mm), den mindste freseværktøjsdiameter er 0,3 mm (egnet til mikrofurebearbejdning), værktøjsbelægningen er TiAlN (titaniumaluminiumnitrid), og slidstyrken er forbedret med 40 %;

Spændefixtur: Udstyret med tilpassede føringssleeves (indre diameter tolerance ± 0,0005 mm) og elastiske spændeskruer, særlige fixturer udskiftes til aksler med forskellige diametre (såsom Φ 2 mm, Φ 5 mm, Φ 10 mm) for at sikre, at akslerne ikke bliver forskydning eller rystelser under bearbejdning.

Digital Produktionstyring

Introduksjon av MES-produksjonseksekveringssystem for å oppnå full prosessdigital sporing av ordre: Etter at kunder har plassert ordre for aksler med en diameter på ≤ Φ 32 mm, matcher systemet automatisk utstyr, skjæredet og prosessparametere; Echtidsinnsamling av utstyrskjøringsdata under prosesseringen (for eksempel spindellast, prosesseringsnøyaktighet); Kundene kan se ordrefremdrift og laste ned inspeksjonsrapporter via mobile enheter for å oppnå "transparent" produksjon.

4. Vanlige spørsmål (FAQ)

Spørsmål: Hva er minimumsdiameteren for dreiebaredelene? Kan den bryte gjennom diameteren 0,5 mm?

A: Den konvensjonelle minimale dreie/svarbdiameteren er Φ 0,5 mm. Hvis det er nødvendig å bearbeide ekstra fine aksler med mindre diametere (for eksempel Φ 0,3-Φ 0,4 mm), må spesielle mikroverktøy og teknologi for vibrasjonsdemping brukes. En 3D-modell kan leveres til tekniske ingeniører for å vurdere strukturens gjennomførbarhet og utvikle en plan (merk: aksler med diameter ≤ Φ 0,4 mm må kontrollere lengden ≤ 20 mm for å unngå knusing under bearbeiding).

Q: Er det noen forskjell i nøyaktighetsindikatorer mellom dreining og fræsing? Hva er det konkrete nøyaktighetsområdet?

A: Pga. ulike prosesskarakteristika finnes det små forskjeller i nøyaktighet: for svingearbeid (ytterdiameter, endeflate) er diametertoleransen ± 0,001- ± 0,002 mm, og rundheten er ≤ 0,0008 mm; for fræsearbeid (fure, nøkkel, planflater) er måletoleransen ± 0,002- ± 0,003 mm, og form- og posisjonstoleransen (som parallelitet og symmetri) er ≤ 0,003 mm. Spesifikke presisjonsparametere kan ytterligere optimaliseres i henhold til delens formål.

Q: Hvilke tekniske opplysninger kreves for å tilpasse akseldeler med en diameter på ≤ Φ 32 mm?

A: Forslår å levere 2D-tekniske tegninger (som angir diametertoleranser, lengde, furedybde, gjengeangivelser, overflatebehandlingskrav) eller 3D-modeller (STEP, IGS-format); hvis det finnes spesielle monteringskrav for aksler (som klaring med andre deler), kan det være nyttig å levere tegninger av passende deler for å lette ingeniørers optimalisering av maskinering og unngå monteringsforsinkelser.

Sp: Er det en forskjell i maskinsyklusen til akseldeler laget av ulike materialer? Hvor lenge kan ordinære ordre leveres på?

Sv: På grunn av ulik materialet hardhet, kan prosesseringssyklusen variere: for kobber- og aluminiumslegeringsaksler (lette å skjære), kan små batch-ordrer (1-100 enheter) leveres innen 5-7 dager; små batch-ordrer for rustfrie stål- og titanlegeringsaksler (vanskelig å skjære) kan leveres innen 7-10 dager; store batch-ordrer (1000+ enheter) kan produseres parallelt med flere maskiner for å forkorte syklusen, og den konkrete leveringstiden kan forhandles.

Sp: Kan vi tilby overflatebehandlingstjenester for akselkomponenter? Hvilke prosesser er valgbare?

A: Støtter integrerte tjenester for «behandling + overflatebehandling»: Metallaksler kan elektroplateres (nikkel, krom, gull), passiveres (rustbeskyttelse av rustfritt stål), anodeses (fargelegging av aluminiumslegering), sandblåses (mat tekstur); Plastaksler kan velges med silkskjermtrykk eller oljemaling, og alle overflatebehandlingsprosesser overholder RoHS og REACH miljøstandarder for å møte behovene i ulike industrier.

| Prosessering | CNC-maskineringstjenester: CNC-fræsing, CNC-svarving, laserskæring, boring, bøying, dreining, trådskæring, stansning, EDM, 3-akset, 4-akset, 5-akset bearbeidning, sveitsisk maskinverktøy-maskinering; Komplett maskineringstjenester: pulvermetallurgi, platemetalldesign, stansning, trykkstøping, 3D-printing, injeksjonsstøping, hurtig prototyping, skisser, etc.; flertrinnsbearbeiding |

| Monteringsløsninger | Festing og sammenføyning, komponentmontering, full montering, emballering og merking |

| Materialer | Aluminium: 2000 serie, 6000 serie, 7075, 5052, osv. |

| Rostfritt stål: SUS303, SUS304, SS316, SS316L, 17-4PH, osv. | |

| Stål: 1214L/1215/1045/4140/SCM440/40CrMo, osv. | |

| Messing: 260, C360, H59, H60, H62, H63, H65, H68, H70, Bronze, Kobber | |

| Plast: Acetal/POM/PA/Nylon/PC/PMMA/PVC/PU/Akryl/ABS/PTFE/PEEK osv. | |

| Presisjonstoleranse | ±0,001 mm til ±0,005 mm. Spesifikke produkter kan møte kundens krav. |

| Overflatebrukthet | Min Ra 0.1~3.2 |

| Overflatebehandling | Anodisert, sandblåst, silkskjerm, PVD-belegg, sink/nikkel/krom/titan-belegg, børsting, maling, pulverlakk |

| Bevoktet, Blastrer, Passivering, Elektroforese, Elektropolering, Rillet, Laser/Ets/Engreve osv. | |

| Produksjonsvolum | Lav til medium volum, prototype og batchproduksjon |

| Behandlingsmetode | Tilpasset i henhold til leverte CAD-tegninger |

| Leveringstid | Kort leveringstid, typisk 1-4 uker |

| Kvalitetskontroll | Strenge krav til kvalitetssikring og inspeksjonsprosedyrer |

| Forpakking | Sikker emballasje for å forhindre skader under transport |

| Sertifikat | ISO9001,AS9100D,ISO45001,ISO14001,ROSH,CE osv. |

| 1-stk minimumsordre | I stand til å levere prøver før masseproduksjon |