Høy presisjon fire-aksle CNC-fræsetjeneste - egnet for tilpassede aluminiums- og rustfrie stål-bokser/delene

- Oversikt

- Relaterte produkter

1. Kjerntjeneste fordelar

Mangfoldig nøyaktig maskinbehandling, som takler komplekse strukturer i kasser/skall

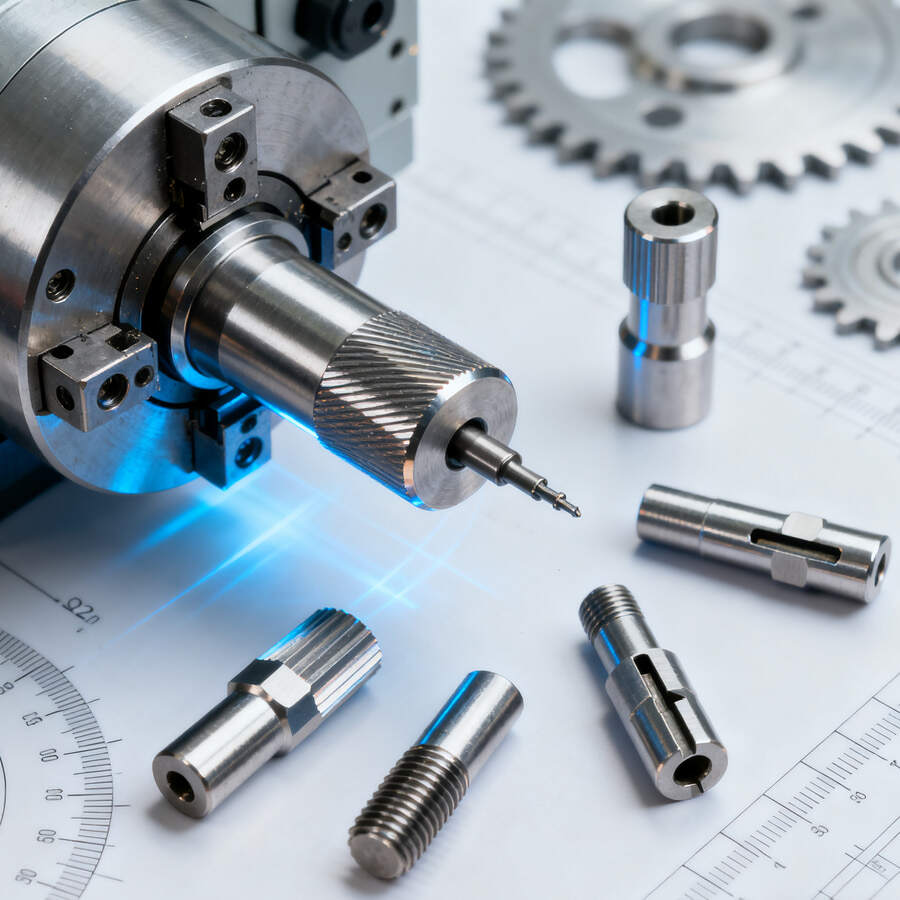

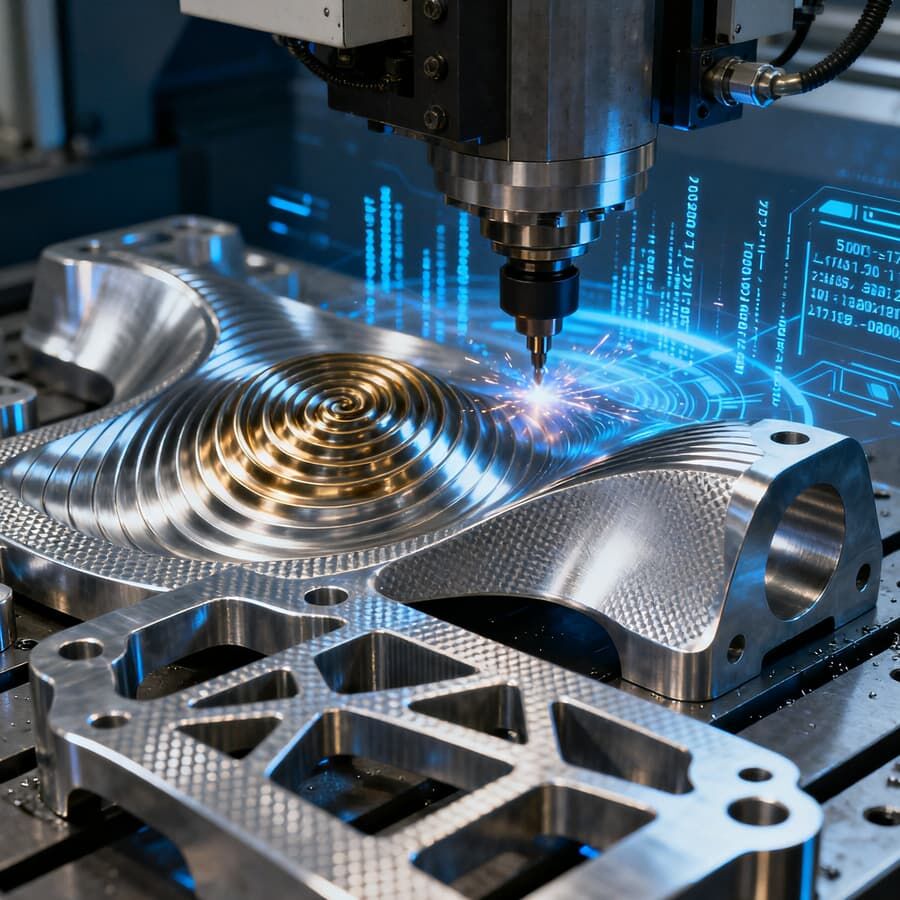

Ved å stole på et CNC-system med fire aksler (lineær bevegelse langs X/Y/Z-aksen + rotasjonsbevegelse langs A-aksen), kan boks/skall-deler feste enkelt og bearbeides på flere måter, uten behov for gjentatt posisjonering, noe som reduserer festeunøyaktigheter betraktelig. Posisjoneringsnøyaktigheten kan nå ± 0,003 mm, og gjentatt posisjoneringsnøyaktighet kan være ± 0,002 mm. For komplekse strukturer som sideveggshull, skrå spor og ringformede spor på boksen/skallet, kan fræsing utføres i én operasjon, og unngå målforandringer som skyldes tradisjonell bearbeiding i flere operasjoner, og sikre at tetthet og monteringsnøyaktighet i aluminiums- og rustfrie stål-bokser/skall oppfyller designstandarder.

Spesialiserte material- og kunsttilpasning, som balanserer materialkarakteristikker og prosesseeffektivitet

Aluminiumlegeringsboks/skall: Som svar på de lettvægts- og varmefølsomme egenskaber ved aluminiumslegering, anvendes teknologi til koldskæring og specialbehandlede endehove til at reducere termisk spænding under bearbejdelsen, undgå bølgede sider og kanter samt forbedre skærehastigheden og spare 25 % af bearbejdstiden sammenlignet med traditionelle processer;

Rustfri stål-boks/skall: Som svar på det høje styrke- og hårdhedsniveau i rustfrit stål (såsom 304/316 rustfrit stål), er udstyret med højhastighedsskæreværktøjer i hårdmetal og et system med højtrykskøling for at løse problemer med tilhængende værktøjer og ujævn overfladestruktur under bearbejdning af rustfrit stål. Overfladen af boksen/skallen kan opnå en præcisionsglathed på Ra ≤ 0,8 μm, hvilket opfylder kravene til korrosions- og slidstyrke.

Fleksibel tilpasset dækning, tilpasset til behovet for bokse/skaller til flere anvendelsesområder

Støtter fullstendig tilpassing av hele scenariet fra «liten serieprøveproduksjon (1–50 deler)» til «stor serieproduksjon (1000+ deler)». Enten det er aluminiumsskall til små elektroniske apparater (som sensorhoder), mellemstore industrielle stålchassier eller spesielle utstyrskasser/skall med uregelmessige strukturer, kan disse raskt demonteres og bearbeides iht. kundens 2D-tegninger og 3D-modeller (STEP/IGS-format) for å tilpasse seg ulike størrelser (vanlig bearbeidingsområde: lengde 1000 mm x bredde 600 mm x høyde 500 mm) og ulike veggtykkelser (aluminiumskasser/skall ≥ 1 mm, rustfrie stålkasser/skall ≥ 0,8 mm).

Kvalitetskontroll gjennom hele prosessen for å sikre stabil ytelse til kasser/skall

Opprett et tredelt kontrollsystem for de kjernefunksjonelle kravene til boks/skall-deler, inkludert "bæreevne, tetting og beskyttelse", som inkluderer "materialetesting før bearbeiding → sanntidsövervåkning under bearbeiding → full kvalitetsinspeksjon etter bearbeiding": verifiser sammensetningen av aluminiumslegering/rustfritt stål materiale (som for eksempel 6061-T6 aluminiumslegerings hardhet og 316 rustfritt ståls korrosjonsbestandighet) før bearbeiding; Sanntidskompensasjon for verktøy slitasje gjennom CNC-system under bearbeiding; Etter bearbeiding, bruk koordinatmåleinstrument for å sjekke hul toleranse, planhet og vinkelrett på boksen/skallet for å sikre at hvert produkt oppfyller bruksstandardene.

2. Kjerneområder for anvendelse

Elektronikk- og kommunikasjonsindustrien

Tilpasset kommunikasjonsutstyrchassis i aluminiumslegering (slik som hus for 5G-base-stasjonssignalmodtaker), chassis i rustfritt stål for industriell bryter, aluminiumslegering oppfyller krav til lettvint utstyr, materiale i rustfritt stål motstår korrosjon i krevende miljøer og egner seg for presis montering av utstyrinterne komponenter.

Industriell automatiseringsfelt

Vi produserer PLC-styringsskap i rustfritt stål og beskyttelseshus i aluminiumslegering for sensorer. Firksetse fræsing kan nøyaktig bearbeide kabelgjennomføring og installasjonslommer i bokser/skall, noe som sikrer stabil elektrisk tilkobling og problemfri montering av automatiseringsutstyr.

Medisinsk utstillsindustri

Behandling av kabinett av rustfritt stål til diagnostisk utstyr (som for eksempel blodanalyseapparater) og kabinett av aluminiumslegering til medisinsk vogner. Rustfritt stål oppfyller medisinske krav til hygiene (enkel rengjøring, korrosjonsbestandig), mens aluminiumslegeringen er lett og enkel å flytte. Samtidig kan kabinettets tetningsstruktur beskytte interne presisjonsinstrumenter mot støv og væsker.

ny Energi-sektor

Tilpasset aluminiumslegeringsladingstasjon og kabinett i rustfritt stål til energilagring. Aluminiumslegeringens varmeavledning er egnet for ladingstasjoner i høytemperaturmiljøer. Det sterke rustfrie stålet beskytter energilagringsutstyret mot ytre påvirkning. Firkantet bearbeidet vannbestandig sporstruktur kan forbedre kassens/kabinettets IP65-beskyttelsesnivå.

AAE Aerospace Tilleggsutstyr

Produksjon av kabinett i aluminiumslegering for luftfartsmateriell til bruk på bakken og kabinett i rustfritt stål for luftfartsmessige testinstrumenter. Lettvekt aluminiumslegering kan redusere transportkostnader for utstyr, mens høyfast rustfritt stål er egnet for ekstreme miljøer som høyde og lav temperatur. Den nøyaktige strukturen til kabinett/skall oppfyller de strenge presisjonskravene i luftfartssektoren.

3. Kjerne teknisk støtte

Høy ytelse firesaksjes CNC-system

Utstyrt med Siemens 828D/Fanuc 0i-MF firesaksjes CNC-system, som støtter automatisk generering av komplekse overflatebehandlingsbaner og kan oppnå samtidig kontroll mellom A-aksen (rotasjonsaksen) og X/Y/Z-aksen. Ved bearbeiding av ringformede groper og skrå hull i bokser/skall, er posisjoneringsnøyaktighetsfeilen ≤ 0,003 mm. Samtidig har systemet funksjon for selvdiagnostisering av feil og kan gi sanntidsadvarsel om avvik under bearbeiding (som brudd på verktøy og avvik i materiale).

Styrkeverkstovemaskinar med høgt stivleik

Maskinverktøybåren benytter en integrert støpeprosess i støpejern, som eliminerer indre spenninger og reduserer vibrasjoner under bearbeiding gjennom to aldringsbehandlinger; Spindelen er utstyrt med høyteknologiske keramikklager, med en maksimal hastighet på 12000 omdreininger per minutt. Den kan levere stabil kuttekraft for tung kuttescenarioer på rustfrie stålbokser/skall, og unngår nøyaktighetsavvik forårsaket av vibrasjoner i spindelen.

Spesialiserte skjæreværktøy og kjølesystem

Verktøy: Tungstenstål-belagte endefresere benyttes til bearbeiding av aluminiumsbokser/skall (med 30 % økt slitestyrke), mens ultrafine korn harde metaller benyttes til bearbeiding av rustfrie stålbokser/skall (med sterk støtdemping og redusert verktøygjennombrudd);

Kjøling: Utstyrt med et høytrykks internt kjølesystem (kjøletrykk opp til 70 bar) kan det raskt fjerne svarm som genereres under bearbeiding av rustfritt stål, unngå overoppheting og slitasje på verktøyet, og forhindre at aluminiumslegeringskasser/skall deformeres på grunn av høy temperatur.

Digital prosessstyring

Introduksjon av MES-produksjonseksekveringssystem for å oppnå digital sporbarhet gjennom hele prosesseringen av kasser/skall: Etter at kundene har plassert bestillinger, genererer systemet automatisk prosesseringsarbeidsordrer og tilordner maskinressurser; Eksponering av utstyr i sanntid under prosessering (for eksempel spindelhastighet og tilbakeslagshastighet); Etter at prosesseringen er fullført, genereres en kvalitetsinspeksjonsrapport automatisk, og kunder kan når som helst se bestillingsstatus og produkttestdata.

4. Vanlige spørsmål (FAQ)

Sp: Hva er den maksimale maskineringsstørrelsen for tilpassede kasser/skall i aluminiumslegering/edelstål? Kan vi støtte behandling av ekstra store kasser/skall?

Sv: Det konvensjonelle bearbeidelsesomfanget er 1000 mm i lengde, 600 mm i bredde og 500 mm i høyde. Hvis det kreves ekstra store kasser/skall (for eksempel over 1500 mm i lengde), kan det tilbys løsninger for tilpasset maskinbehandling gjennom segmentert bearbeiding og presisjsliming. Muligheten kan bekreftes av tekniske ingeniører.

Sp: Er det en forskjell i bearbeidingstid mellom kasser/skall i aluminiumslegering og kasser/skall i edelstål? Hvor lenge tar det å levere ordinære ordre?

A: På grunn av den høyere bearbeidingsvanskeligheten til rustfritt stål (høy hardhet, lett å klistre kniver), er bearbeidingstiden for rustfritt stål til kasser/skall med samme struktur 15–20 % lenger enn for aluminiumslegering; Vanlige små batchordrer (1–50 enheter): kasser/skall i aluminiumslegering kan leveres innen 7–10 dager, kasser/skall i rustfritt stål kan leveres innen 10–12 dager; Store batchordrer (1000+ enheter) kan forkortes gjennom parallellproduksjon av flere maskiner, og den konkrete leveringstiden kan forhandles avhengig av ordremengden.

Sp: Hva er kravene til veggtykkelse ved tilpassing av kasser/skall? Kan svært tynne eller ultra-tynne veggstrukturer bearbeides?

A: Konvensjonell veggtykkelsesområde: aluminiumsboks/skall ≥ 1 mm, rustfri stål-boks/skall ≥ 0,8 mm; ultra-tynne vegger (som aluminiumslegering ≤ 0,8 mm) må fikseres med spesielle fester og kontrolleres med lavhastighetskappingsteknologi for deformasjon, og ultra-tjukke vegger (som rustfritt stål ≥ 20 mm) må bruke lagvis fræseteknologi. Begge situasjoner krever forhåndskommunikasjon og strukturell design for å sikre boksenes/skallets styrke og planhet etter behandlingen.

Q: Kan vi tilby overflatebehandlingstjenester for aluminiums-/rustfrie stålbokser/skall? Hvilke prosesser er valgbare?

A: Støtter integrerte tjenester for "behandling+overflatebehandling":

Aluminiumsboks/skall: valgbare prosesser som anodisering (naturlig farge, svart, farge), sandblåsing, maling, trekking og andre prosesser for å forbedre slitasjemotstand og estetikk;

Rustfritt stål-boks/skall: valgfrie prosesser som wire drawing, passivering, elektroplatering (sink, nikkel), lasermerking osv., forbedrer korrosjonsbestandighet og identifiseringsklarhet.

Sp: Hvilken teknisk informasjon kreves for å tilpasse bokser/skall? Hvis det bare er foreløpige designideer, kan vi hjelpe med å forbedre planen?

Sv: Forslår å levere 2D-tegninger (som angir dimensjonale toleranser, veggtykkelse, overflatebehandlingskrav) eller 3D-modeller (i STEP/IGS/X_T format); hvis det bare er foreløpige ideer, kan vi levere en kravbeskrivelse (som bruksområder, dimensjoner for samlede komponenter, beskyttelsesnivåkrav), og våre ingeniører kan hjelpe med å fullføre konstruktiv design, materialvalg, gjennomførbarhetsanalyse og levere en komplett teknisk løsning før produksjon starter.

| Prosessering | CNC-maskineringstjenester: CNC-fræsing, CNC-svarving, laserskæring, boring, bøying, dreining, trådskæring, stansning, EDM, 3-akset, 4-akset, 5-akset bearbeidning, sveitsisk maskinverktøy-maskinering; Komplett maskineringstjenester: pulvermetallurgi, platemetalldesign, stansning, trykkstøping, 3D-printing, injeksjonsstøping, hurtig prototyping, skisser, etc.; flertrinnsbearbeiding |

| Monteringsløsninger | Festing og sammenføyning, komponentmontering, full montering, emballering og merking |

| Materialer | Aluminium: 2000 serie, 6000 serie, 7075, 5052, osv. |

| Rostfritt stål: SUS303, SUS304, SS316, SS316L, 17-4PH, osv. | |

| Stål: 1214L/1215/1045/4140/SCM440/40CrMo, osv. | |

| Messing: 260, C360, H59, H60, H62, H63, H65, H68, H70, Bronze, Kobber | |

| Plast: Acetal/POM/PA/Nylon/PC/PMMA/PVC/PU/Akryl/ABS/PTFE/PEEK osv. | |

| Presisjonstoleranse | ±0,001 mm til ±0,005 mm. Spesifikke produkter kan møte kundens krav. |

| Overflatebrukthet | Min Ra 0.1~3.2 |

| Overflatebehandling | Anodisert, sandblåst, silkskjerm, PVD-belegg, sink/nikkel/krom/titan-belegg, børsting, maling, pulverlakk |

| Bevoktet, Blastrer, Passivering, Elektroforese, Elektropolering, Rillet, Laser/Ets/Engreve osv. | |

| Produksjonsvolum | Lav til medium volum, prototype og batchproduksjon |

| Behandlingsmetode | Tilpasset i henhold til leverte CAD-tegninger |

| Leveringstid | Kort leveringstid, typisk 1-4 uker |

| Kvalitetskontroll | Strenge krav til kvalitetssikring og inspeksjonsprosedyrer |

| Forpakking | Sikker emballasje for å forhindre skader under transport |

| Sertifikat | ISO9001,AS9100D,ISO45001,ISO14001,ROSH,CE osv. |

| 1-stk minimumsordre | I stand til å levere prøver før masseproduksjon |