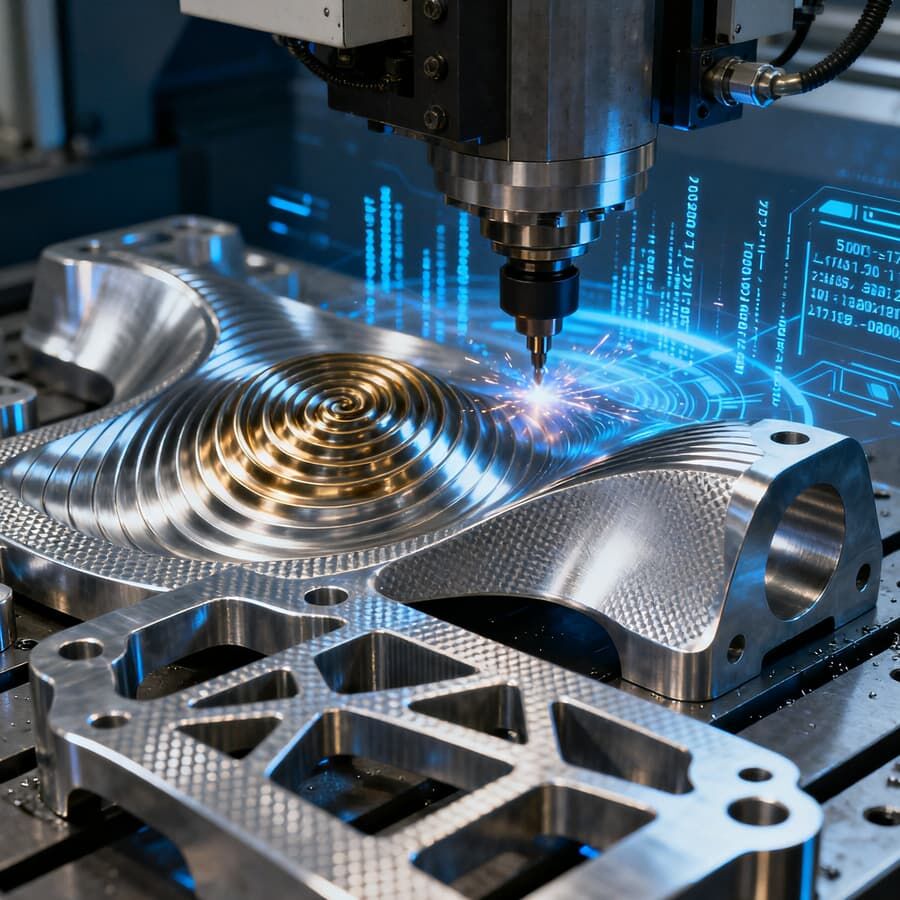

5-assige CNC-precisiebewerking - toegewijd aan geïntegreerde productie van complexe oppervlakken en onregelmatige structuuronderdelen

- Overzicht

- Gerelateerde producten

1. Kernservicevoordelen

Precieze vormgeving van complexe oppervlakken, het doorbreken van de beperkingen van bewerkingsafmetingen

Door gebruik te maken van vijfassige koppelingstechnologie (lineaire as X/Y/Z + roterende as A/C), kan "bewerking onder meerdere hoeken, zonder dode hoeken" worden gerealiseerd, waarmee complexe contouren zoals sferisch, spiraalvormig en vrije oppervlakken nauwkeurig kunnen worden gefreesd. De contourfout van het oppervlak is ≤± 0,005 mm, en de oppervlaktheid kan bereiken Ra ≤ 0,4 μm. In vergelijking met de traditionele multi-proces bewerking is er geen noodzaak om de houding van het werkstuk meerdere keren aan te passen, waardoor cumulatieve positioneringsfouten worden vermeden. Dit is met name geschikt voor onderdelen zoals turbinebladen voor vliegtuigmotoren en medische kunstgewrichten die een zeer hoge oppervlakpassing vereisen.

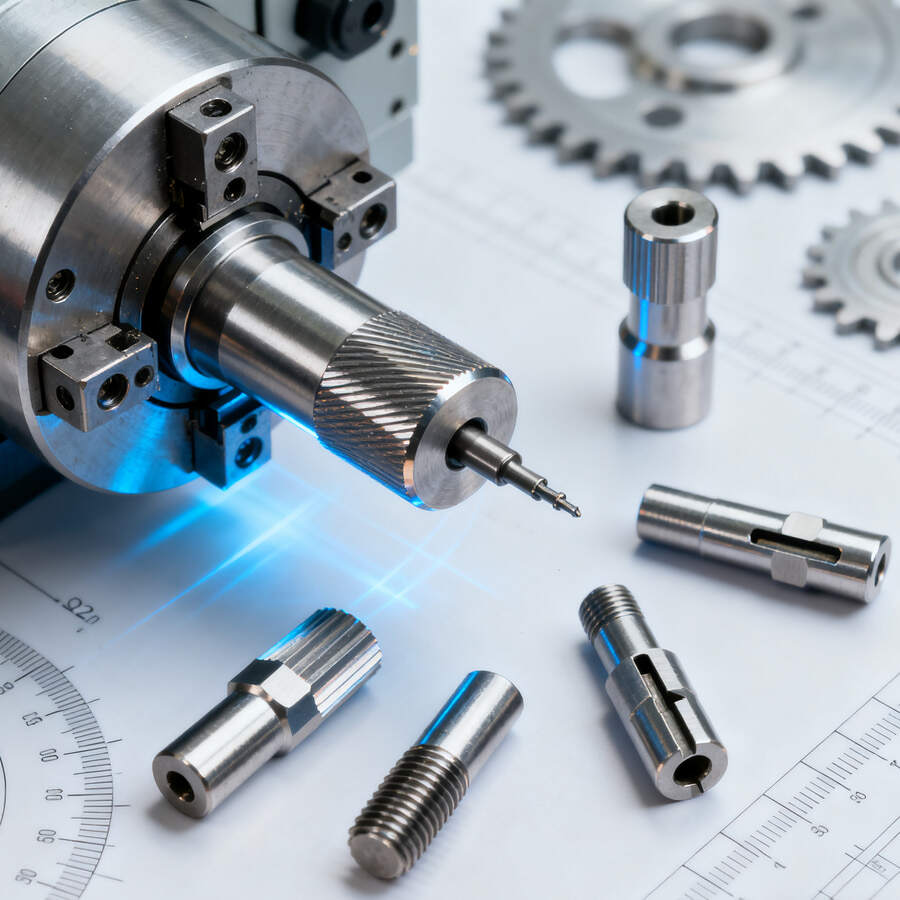

Geïntegreerde productie van onregelmatige structuren, waardoor het aantal processen wordt verminderd en de efficiëntie wordt verbeterd

Voor speciaal gevormde structurele onderdelen met uitsparingen, onregelmatige contouren en meerdere snijdende vlakken (zoals robotarmen en speciaal gevormde beugels voor nieuwe energieapparatuur) wordt "éénmalige spanning, volledige structuurverwerking" gerealiseerd, waarbij meerdere processen zoals frezen, boren en aftappen worden geïntegreerd. Hierdoor wordt het aantal processen met meer dan 40% verminderd en de productietijd met 30%-50% verkort in vergelijking met traditionele processen. Tegelijkertijd wordt voorkomen dat structurele verschuivingen optreden door meerdere klemmingen, en wordt gegarandeerd dat belangrijke kenmerken zoals gat-coaxialiteit en oppervlaktecontour parallelle aan de ontwerpstandaarden voldoen.

Brede materiaalcompatibiliteit, balanceren van de verwerking van harde en gemakkelijk vervormbare materialen

Bewerking van hard materiaal: Voor materialen met hoge sterkte zoals titaanlegeringen, hittebestendige legeringen, wolfraamcarbide, enz. (met een hardheid van HRC50 of hoger), uitgerust met een spindel met hoge stijfheid (maximaal koppel van 80 N·m) en ultrafijne korrelharde legeringsgereedschappen, gecombineerd met een koelsysteem met hoge druk (koeldruk van 100 bar), om het probleem van gemakkelijke gereedschapbreuk en lage efficiëntie bij de bewerking van hard materiaal op te lossen. Het kan stabiel hoge sterkte onregelmatige structurele onderdelen in de luchtvaartsector bewerken;

Bewerking van gemakkelijk vervormbare materialen: Voor materialen zoals aluminiumlegeringen en technische kunststoffen (zoals PEEK, POM) die gevoelig zijn voor thermische vervorming, worden laagtemperatuursbewerkings technologie en flexibele klemmen gebruikt om de thermische spanning tijdens de bewerking te verminderen, complexe gekromde oppervlakten te voorkomen vervorming en afwijkingen in afmetingen van onregelmatige structuren, en aangepast aan precisie-elektronische apparaatbehuizingen en andere toepassingen.

De kwaliteit van het gehele proces is beheersbaar, waardoor de consistentie van complexe onderdelen wordt gegarandeerd

Stel een gesloten regelsysteem van "ontwerp, bewerking en testen" op: simuleer complexe bewerkingspaden via CAD/CAM-software vóór de bewerking om botsingsrisico's te voorspellen; Echtijdige monitoring van spindellast en snijtemperatuur tijdens de bewerking, automatische compensatie voor slijtage van het gereedschap; Na de bewerking worden een driedimensionale meetmachine (met een nauwkeurigheid van ± 0,001 mm) en een blauwe lichtscanner (met een stijging van 60% in efficiëntie voor volledige inspectie) gebruikt om een uitgebreide inspectie uit te voeren van complexe gebogen oppervlakken en onregelmatige structuren. Inspectiegegevens worden voor elke partij onderdelen vastgehouden om consistentie te garanderen tijdens massaproductie.

2. Kern toepassingsgebieden

Luchtvaart

Aangepaste vliegtuigmotorturbineschoepen (complexe oppervlakken + hoogtemperatuur legeringsmaterialen), romp onregelmatige frames (multi-faceted staggered structuur), satellietantenne reflectoren (hoog-precisie parabolische oppervlakken), vijfassige bewerking kan voldoen aan de strikte eisen van de lucht- en ruimtevaart voor lichtgewicht, hoge sterkte en hoge precisie onderdelen, en zich aanpassen aan extreme vluchtomstandigheden.

Medische apparatuur

Produceer kunstgewrichten (gemaakt van titaanlegeringmateriaal + complexe gebogen oppervlakken die het menselijk lichaam passen), chirurgische robot eindeffectoren (gevormde klemstructuren) en precisiekamers voor diagnostische instrumenten (holle vormstructuren), met bewerkingsnauwkeurigheid die voldoet aan medische kwaliteitsnormen (zoals oppervlakteruwheid Ra ≤ 0,2 μm voor kunstgewrichten), waardoor de veiligheid en aanpasbaarheid van de apparatuur worden gegarandeerd.

Sector Hernieuwbare Energie

Verwerking van de onregelmatige behuizing van windturbineversnellingsbakken (meervoudige asgaten met verspringende structuur), complexe gebogen steun van fotovoltaïsche volgsystemen (aluminiumlegering), hoogwaardige elektrodehouder voor opslagapparatuur (onregelmatige geleidende structuur), de hoge stabiliteit van vijfasbewerking kan de werkefficiëntie van nieuwe energieapparatuur verbeteren en zich aanpassen aan complexe buitenomstandigheden.

Hoofdsegment van de auto-industrie

Aangepaste motorvormige eindkappen voor nieuwe energievoertuigen (complexe structuur met geïntegreerde koelkanalen), lichtgewicht raceframe-onderdelen (koolstofvezelcomposietmaterialen + complexe gebogen oppervlakken) en automatische LiDAR-huizen (hoogwaardige sferische ramen), waarbij het evenwicht tussen sterkte, lichtgewicht en montagenauwkeurigheid van auto-onderdelen wordt behouden.

Industriële automatisering

Productierobot gearticuleerde armen (complexe oppervlakken met meervoudige as-koppeling), precisie-fixtuur gevormde positioneringsblokken (onregelmatige contouren), automatische productielijn transmissiesysteem gevormde rollen (slijtvast rubber+metaal compositestructuur), vijfassige bewerking kan de bewegingsnauwkeurigheid en stabiliteit van geautomatiseerde uitrusting waarborgen en de productie-efficiëntie verbeteren.

3. Kern technische ondersteuning

Hoogwaardig vijfassig CNC-systeem

Voorzien van Siemens 840D SL en Fanuc 31i-B vijfassig CNC-systeem, ondersteunt NURBS-curve interpolatiefunctie en kan nauwkeurig complexe oppervlaktebewerkingspaden aanpassen met een besturingsnauwkeurigheid van 0,1 μm. Gelijkertijd uitgerust met functies voor dynamische nauwkeurigheidscompensatie (zoals thermische foutcompensatie, geometrische foutcompensatie), realtime correctie van bewerkingsafwijkingen, waardoor de nauwkeurigheidsstabiliteit tijdens langdurige bewerking van complexe onderdelen gewaarborgd blijft.

Machinaal gereedschap met een hoge stijfheid

Het machinebed is vervaardigd uit gietijzer en ondergaat drie verouderingsbehandelingen om interne spanningen te elimineren en trillingen tijdens het bewerken te verminderen; door gebruik te maken van een wiegstructuur met dubbele draaitafel (A-as rotatiebereik -120°~120°, C-as rotatiebereik 0°~360°), bedraagt de positioneernauwkeurigheid van de draaitafel ±0,001°, waardoor stabiele ondersteuning wordt geboden voor bewerking onder meerdere hoeken van complexe oppervlakken en veelzijdig bewerken van onregelmatige structuren.

Gespecialiseerde frezen en snijprocessen

Gereedschap: Voorzien van bolfrezen en afrondingsfrezen (met een snijprecisie van ±0,002 mm) voor complexe oppervlakken, en gevormde en niet-standaard snijgereedschappen voor onregelmatige structuren om de bewerkingsefficiëntie en oppervlaktekwaliteit te verbeteren;

Proces: Er wordt gebruik gemaakt van high-speed milling technologie (spindel maximaal 18000rpm) om complexe gebogen oppervlakken van aluminiumlegeringen te bewerken, met een oppervlakteruwheid tot Ra ≤ 0,4 μm; Er wordt gebruik gemaakt van gefaseerde freestechnologie om onregelmatige diepe holtes van roestvrij staal te bewerken, waarbij trillingen van het gereedschap worden vermeden en de loodrechtheid van de wanden van de holtes wordt gegarandeerd.

Digitale integratietechnologie

Introductie van een CAD/CAM/CAE geïntegreerd platform: volledige 3D-modellering van complexe oppervlakken en onregelmatige structuren via software zoals SolidWorks en UG; Genereer een vijfassige bewerkingsbaan met behulp van Mastercam en PowerMILL, simuleer het bewerkingsproces en optimaliseer de parameters; In combinatie met het MES productie uitvoeringssysteem, bereik voortgangstracking van orders, monitoring van de machine status en traceerbaarheid van meetgegevens, en creëer een "digitale en transparante" geïntegreerde productieprocedure.

4. Veelgestelde vragen (FAQ)

V: Wat is het maximale formaat voor complexe gebogen oppervlakken en onregelmatige structuurcomponenten die kunnen worden bewerkt? Kan het ook verwerken van zeer grote onderdelen ondersteunen?

A: Het conventionele bewerkingsformaat bedraagt 1200 mm in lengte, 800 mm in breedte en 600 mm in hoogte; zeer grote onderdelen (zoals windturbinevormige componenten met een lengte van meer dan 2000 mm) kunnen worden gerealiseerd via de technologie "segmentbewerking + precisie montage". Hiervoor moet van tevoren een 3D-model worden verstrekt. De technische ingenieur zal de uitvoerbaarheid van de structuur beoordelen en een exclusief plan opstellen.

V: Is er een verschil in bewerkingsnauwkeurigheid tussen complexe oppervlakken en onregelmatige structuurcomponenten? Wat zijn de specifieke nauwkeurigheidsindicatoren?

A: Vanwege de verschillende structurele kenmerken zijn er geringe verschillen in nauwkeurigheidsindicatoren: de contourfout van complexe oppervlakken is ≤± 0,005 mm, en de oppervlakteruwheid Ra is ≤ 0,4 μm; de co-axialiteit van de boringpositie van het onregelmatige structuuronderdeel is ≤± 0,003 mm, en de paralleliteit van het oppervlakprofiel is ≤± 0,004 mm. De precisieparameters kunnen verder worden geoptimaliseerd op basis van het specifieke doel van het onderdeel.

V: Welke technische gegevens zijn nodig voor het aanpassen van complexe onderdelen? Als er productieproblemen zijn in het ontwerpschema, kunt u dan helpen bij het optimaliseren ervan?

A: Stel voor om gedetailleerde 3D-modellen (in STEP-, IGS- of X_T-formaten) en 2D-technische tekeningen (met aanduiding van toleranties, materialen en oppervlaktebehandelingsvereisten) te leveren; als er productieproblemen zijn in het ontwerp (zoals te steile oppervlakken of dunne wanden in onregelmatige structuren), kunnen onze ingenieurs DFM-optimalisatievoorstellen (Design for Manufacturability) doen en structurele parameters aanpassen om de productiehaalbaarheid en efficiëntie te verbeteren, zonder extra kosten.

V: Hoe lang is de levertijd voor het bewerken van complexe oppervlakken en onregelmatige onderdelen? Kunnen spoedopdrachten worden versneld?

A: Regelmatige kleine series (1-20 stuks): eenvoudige en complexe gebogen onderdelen worden geleverd binnen 7-10 dagen, complexe onregelmatige structuuronderdelen binnen 10-15 dagen; Voor grootschalige orders (meer dan 100 stuks) kan productie parallel op meerdere machines plaatsvinden om de levertijd te verkorten, de exacte levertijd is onderhandelbaar. Dringende orders (zoals lucht- en ruimtevaart reparatieonderdelen) kunnen gerealiseerd worden binnen 72 uur, dit vereist wel voorafgaande communicatie om de productiecapaciteit te bevestigen.

V: Kunnen wij proefproducties aanbieden voor complexe onderdelen? Massaproductie na goedkeuring van het monster?

A: Ondersteunt dienst voor proefproductie van monsters! Voor complexe gebogen oppervlakken en onregelmatige structuurcomponenten kunnen eerst 1-3 monsters worden gemaakt. Zodra de klant de nauwkeurigheid, het uiterlijk en de montagegeschiktheid van de monsters heeft bevestigd, kan de massaproductie worden gestart. De proefproductiecyclus is 2-3 dagen korter dan bij reguliere orders. Tijdens het proefproductieproces kunnen de bewerkingsparameters worden aangepast op basis van klantfeedback, om zo te garanderen dat het eindproduct aan de verwachtingen voldoet.

| Bewerking | CNC-bewerkingsdiensten: CNC-frezen, CNC-draaien, lasersnijden, boren, buigen, spinnen, draadzaagbewerking, stansen, EDM, 3-assige, 4-assige, 5-assige bewerking, precisiebewerkingsmachines (Swiss machine tool machining); Compleet bewerkingsaanbod: Poedermetallurgie, plaatmetaalproductie, stansen, gietvormen, 3D-printen, spuitgieten, snelle prototyping, matrijzen, enz.; meervoudige procesbewerkingen |

| Assemblediensten | Bevestigen & samenvoegen, componenten assembleren, gehele assenblage, verpakken & etiketteren |

| Materialen | Aluminium: serie 2000, serie 6000, 7075, 5052 enz. |

| Roestvrij staal: sus303, sus304, ss316, ss316l, 17-4ph, enz. | |

| Staal: 1214l/1215/1045/4140/scm440/40crmo, enz. | |

| Messing: 260, c360, h59, h60, h62, h63, h65, h68, h70, brons, koper | |

| Plastic: acetaal/pom/pa/nylon/pc/pmma/pvc/pu/acryl/abs/ptfe/peek enz. | |

| Precisietolerantie | ±0,001 mm tot ±0,005 mm. Specifieke producten kunnen aan de eisen van de klant voldoen. |

| Oppervlakte ruwheid | Min ra 0,1 tot 3,2 |

| Oppervlaktebehandeling | Geanodiseerd, zandstralen, zijdenscreen, PVD-bekleding, zink/nikkel/chroom/titaanplating, borstelen, schilderen, poedercoating |

| Gecoat, Zandstralen, Passivatie, Elektroforese, Elektrolytisch glansten, Verzanding, Laser/etsen/graveren etc. | |

| Productievolume | Lage tot middelmatige hoeveelheid, prototype en batchproductie |

| Verwerkingsmethode | Op maat gemaakt volgens verstrekte CAD-tekeningen |

| Levertermijn | Korte levertijd, meestal 1-4 weken |

| Kwaliteitscontrole | Strikte kwaliteitsborging en inspectieprocessen |

| Verpakking | Veilige verpakking om schade tijdens transport te voorkomen |

| Certificaat | ISO9001,AS9100D,ISO45001,ISO14001,ROSH,CE etc. |

| minimale bestelhoeveelheid: 1 stuk | Mogelijkheid om monsters te verstrekken vóór massaproductie |