- Panoramica

- Prodotti correlati

I. Core Servizio Vantaggi

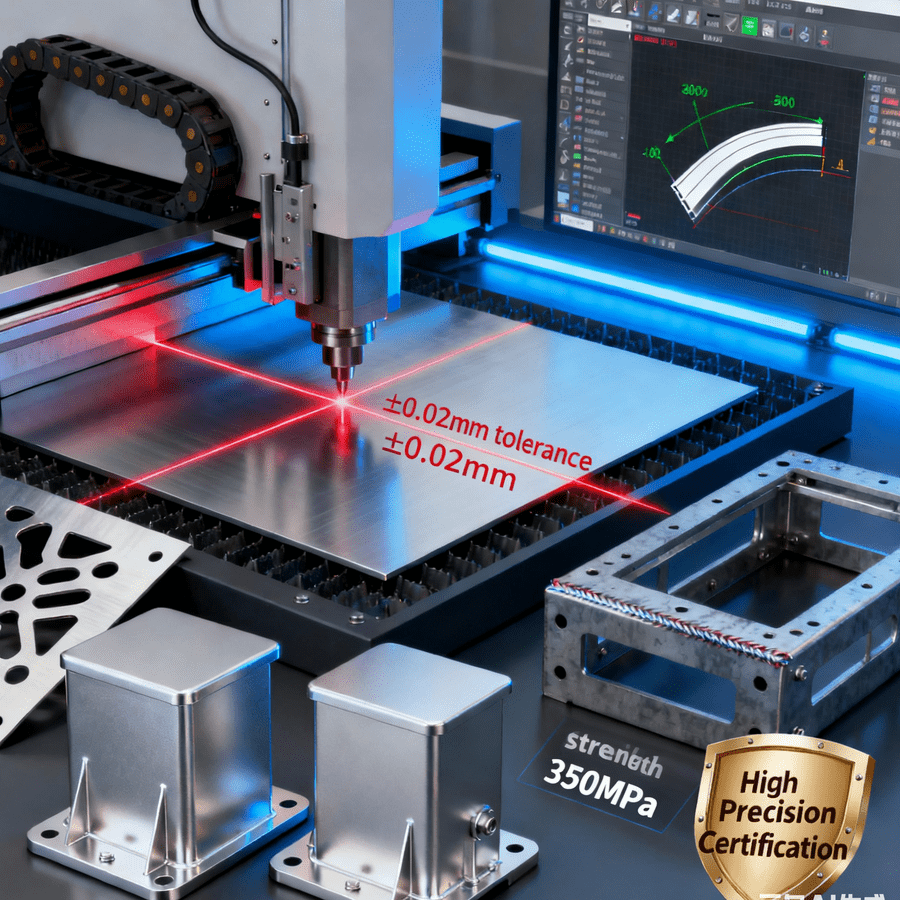

- Controllo della precisione a livello di micron e tolleranze strette: la precisione del taglio laser raggiunge ±0,02 mm, la tolleranza dell'angolo di piegatura ±0,1° e la precisione di posizionamento dei fori ±0,03 mm, soddisfacendo i requisiti di assemblaggio delle parti di precisione. Processi standardizzati e un sistema di ispezione del primo campione garantiscono una coerenza dimensionale delle parti nella produzione di massa superiore al 99,5%, riducendo le riparazioni in fase di assemblaggio dovute a deviazioni di precisione.

- Flusso di servizio completamente integrato per ottimizzare la catena di approvvigionamento: offriamo un flusso di processo integrato che comprende "taglio laser - piegatura CNC - saldatura di precisione - trattamento superficiale - assemblaggio", eliminando la necessità per i clienti di collaborare con più fornitori. Dotati di attrezzature automatizzate per il carico e scarico e di un sistema di integrazione dei processi, i cicli di lavorazione sono ridotti del 25%-30% rispetto all'esternalizzazione decentralizzata, riducendo contemporaneamente le perdite di trasporto e i costi di comunicazione.

- Compatibilità multi-materiale, adattabile a diverse condizioni operative: Supporta la lavorazione di vari materiali, inclusi acciaio inossidabile (304/316L), acciaio al carbonio (Q235/Q355), lega di alluminio (6061/5052), lamiera zincata e lamiera zincata, con spessori compresi tra 0,1 e 12 mm. Il materiale ottimale viene consigliato in base all'uso previsto del componente (ad esempio resistenza alla corrosione, alta resistenza, leggerezza) e vengono abbinati parametri di lavorazione personalizzati per garantire prodotti finiti di alta qualità.

- Formatura di strutture complesse per soddisfare esigenze personalizzate: In grado di eseguire piegature su superfici curve complesse, saldature multiposizione e tagli di fori su misura, può lavorare parti complesse in lamiera, incluse piegature ad angolo retto e ad arco, strutture a scatola e componenti strutturali. Per strutture complesse, la modellazione 3D CAD e l'anteprima della simulazione del processo consentono di prevenire in anticipo difetti di formatura, garantendo una resa al primo passaggio superiore al 98%.

II. Core Applicazione Aree

(I) Attrezzature industriali

- Alloggiamenti e schermi per attrezzature: produciamo alloggiamenti in acciaio inossidabile 304, con fori precisi ottenuti mediante taglio laser (tolleranza dell'apertura ±0,05 mm), piegati e formati con finitura spazzolata per garantire sia resistenza alla ruggine che estetica. Personalizziamo inoltre schermi in acciaio al carbonio con design rigato per una maggiore rigidità, soddisfacendo i requisiti di protezione di macchine utensili e apparecchiature automatizzate.

- Componenti strutturali interni: produciamo supporti e connettori per attrezzature in lega di alluminio 6061, caratterizzati da un design leggero (40% più leggero rispetto all'acciaio al carbonio) e da resistenza garantita. La precisione nella piegatura assicura un assemblaggio accurato con altri componenti, riducendo le vibrazioni durante il funzionamento dell'attrezzatura.

(II) Nuove energie

- Cabinet e supporti per batterie: realizziamo cabinet in acciaio zincato personalizzati, effettuando taglio laser e successiva piegatura. La saldatura avviene mediante saldatura ad arco al tungsteno con gas argon pulsato, ottenendo giunti lisci, stagni e con protezione IP65. Producono anche supporti per batterie in acciaio al carbonio, utilizzando la piegatura CNC per garantire un allineamento preciso dei fori, facilitando il montaggio rapido dei moduli batteria.

- Accessori fotovoltaici: produciamo connettori per supporti fotovoltaici in lega di alluminio 5052, caratterizzati da eccellente resistenza alla corrosione e da una precisione angolare di piegatura di ±0,1°, che assicura un'installazione dei supporti uniforme e stabile, adatta per un uso esterno prolungato.

(III) Comunicazioni ed elettronica 3C

- Accessori per stazioni base di comunicazione: lavoriamo coperchi per antenne di stazioni base in acciaio inossidabile 316L, tagliati al laser per riservare con precisione le finestre di segnale, e sottoponiamo le superfici a un trattamento di passivazione dopo la piegatura per proteggerle dai raggi UV, dal vento e dalla pioggia. Personalizziamo inoltre telai per cabinet di stazioni base in acciaio al carbonio, saldati e levigati per garantire stabilità strutturale e facilitare l'installazione delle apparecchiature interne.

- Carcasse per apparecchiature 3C: produciamo supporti per laptop e carcasse per stampanti in lega di alluminio 6061, caratterizzati da piegature a parete sottile (spessore minimo della parete 0,8 mm) con una precisione di ±0,03 mm. Le nostre superfici sono anodizzate per migliorarne la texture e la resistenza all'usura.

III. Supporto tecnologico principale

- Attrezzature di lavorazione ad alta precisione: dotate di una macchina per il taglio al laser a fibra tedesca TRUMPF TruLaser 5030 (velocità di taglio fino a 30 m/min, accuratezza di posizionamento di ±0,015 mm), una piegatrice CNC giapponese Amada RG-100 (piegatura a 6 assi, ripetibilità di ±0,005 mm) e un robot saldante svizzero Bystronic, garantendo una precisione stabile in ogni fase del processo.

- Sistema digitale di processo: utilizzo di SolidWorks e AutoCAD per la modellazione 3D e lo sviluppo, con gli ordini collegati ai parametri di processo attraverso il sistema ERP. Un software di programmazione automatica per il processo di piegatura genera automaticamente le sequenze di piegatura e i parametri di compensazione in base alla forma del pezzo, riducendo gli errori causati dall'intervento manuale.

- Trattamento Superficiale e Ispezione Qualità: Offriamo trattamenti superficiali come verniciatura (polvere/liquido), spazzolatura, passivazione, anodizzazione e zincatura. Tutti i processi sono conformi agli standard ambientali RoHS. Durante il processo di ispezione qualità, utilizziamo una macchina tridimensionale per misurazioni con coordinate (accuratezza ±0,001 mm), un sistema di imaging 2D e una macchina per prove di trazione per ispezionare in modo completo dimensioni, resistenza delle saldature e proprietà dei materiali.

- Capacità Produttive Flessibili: Abbiamo realizzato una linea produttiva flessibile che supporta il passaggio tra produzione su piccola scala personalizzata (1-50 pezzi) e produzione di massa su larga scala (oltre 10.000 pezzi). Gli ordini su piccola scala utilizzano la tecnologia di cambio rapido degli stampi, riducendo i tempi di cambio a meno di 30 minuti. Gli ordini su larga scala vengono prodotti su linee di assemblaggio automatizzate, con una capacità produttiva giornaliera superiore ai 5.000 pezzi.

IV. Domande frequenti (FAQ)

- D: Qual è la precisione minima raggiunta nella lavorazione della lamiera? Esistono differenze di precisione per materiali diversi?

R: La precisione minima per il taglio laser è ±0,02 mm e la tolleranza angolare minima per la piegatura è ±0,1°. La precisione varia leggermente a seconda della duttilità e durezza del materiale. Ad esempio, la precisione nella piegatura delle leghe di alluminio è leggermente superiore rispetto all'acciaio al carbonio, ma tutti i materiali soddisfano il requisito base di tolleranza di ±0,1°. Le specifiche dettagliate di precisione possono essere fornite in base al materiale.

- D: Quali considerazioni devono essere prese in considerazione durante la progettazione di parti complesse in lamiera? Potete fornire suggerimenti per l'ottimizzazione del design?

A: Il design dovrebbe prestare attenzione al raggio di curvatura (consigliato ≥1,5 volte lo spessore della lamiera), al margine dei fori (≥1,2 volte lo spessore della lamiera) e allo spazio per la saldatura. Possiamo fornire servizi di ottimizzazione del progetto, come unire parti per ridurre i passaggi di saldatura e ottimizzare la sequenza di piegatura per evitare interferenze, riducendo così la difficoltà e il costo di lavorazione.

- D: Quali processi di trattamento superficiale sono disponibili per le parti in lamiera? Come scelgo quello giusto?

A: I processi comuni includono la verniciatura a polvere (ottima resistenza agli agenti atmosferici e colori ricchi), l'anodizzazione (adatta alle leghe di alluminio e con una buona texture), la passivazione (antiruggine per acciaio inox) e la zincatura (antiruggine per acciaio al carbonio). È possibile scegliere in base all'ambiente di utilizzo (ad esempio, esterno/interno, condizioni corrosive) e ai requisiti estetici; noi forniremo raccomandazioni adeguate.

- D: Qual è il tempo di consegna per ordini piccoli e grandi? Supportate ordini urgenti?

A: Gli ordini di piccole dimensioni (1-50 pezzi) hanno un tempo di consegna di 3-5 giorni; gli ordini di grandi dimensioni (1.000+ pezzi) hanno un tempo di consegna di 7-10 giorni. Supportiamo anche ordini urgenti, con consegna accelerata entro 24-48 ore grazie all'allocazione delle capacità produttive (in base alla complessità e alla quantità dell'ordine).

- D: Potete fornire una produzione pilota di campioni? Procederete alla produzione di massa dopo che i campioni saranno stati approvati?

A: Sì! Possiamo produrre prima 1-3 campioni. Una volta che il cliente avrà confermato la precisione dimensionale, la qualità estetica e le prestazioni, possiamo avviare la produzione di massa. La produzione pilota dei campioni richiede 2-3 giorni. Durante questa fase, possiamo aggiustare i parametri del processo in base ai feedback ricevuti, per garantire che il prodotto finale soddisfi le aspettative.