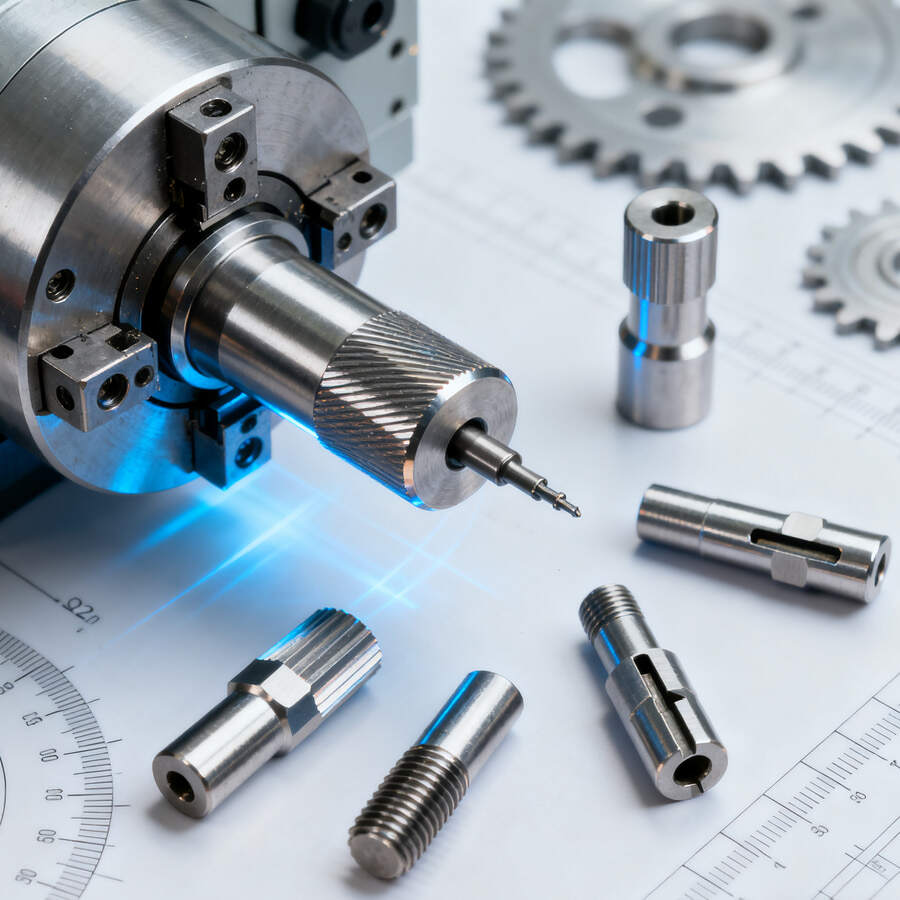

Service d'usinage CNC de précision à quatre axes - adapté aux pièces personnalisées en alliage d'aluminium et en acier inoxydable, boîtier/carcasse

- Vue d'ensemble

- Produits associés

1、 Avantages principaux des services

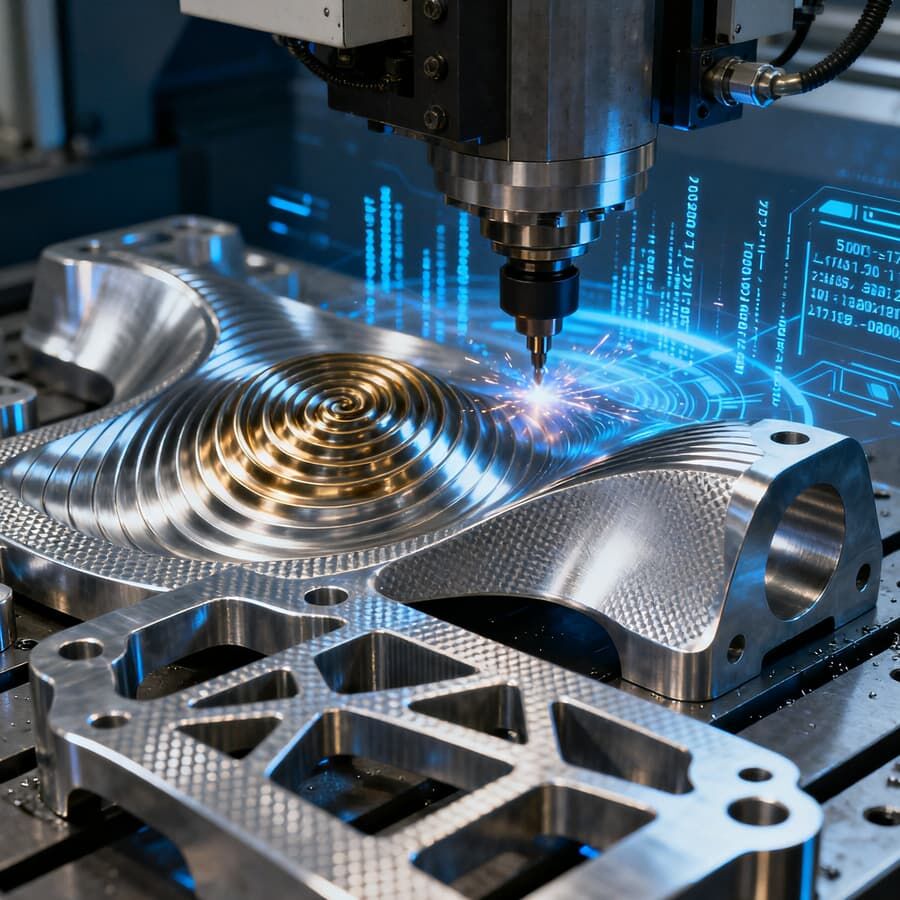

Usinage précis multi-directionnel, permettant de réaliser des structures complexes de boîtiers/coques

En s'appuyant sur un système CNC à quatre axes (mouvement linéaire des axes X/Y/Z + mouvement de rotation des axes A), les pièces de la boîte/enveloppe peuvent être serrées en une seule fois et traitées de plusieurs façons, sans avoir besoin de positionnement répété, ce qui La précision de positionnement peut atteindre ± 0,003 mm et la précision de positionnement répétée peut être de ± 0,002 mm. Pour les structures complexes telles que les trous des parois latérales, les rainures inclinées et les fentes annulaires de la boîte/enveloppe, le fraisage peut être effectué en une seule fois, en évitant les écarts dimensionnels causés par le traitement multi-processus traditionnel,

Adaptation spécialisée des matériaux et des techniques, équilibrage des caractéristiques des matériaux et efficacité de traitement

Boîtier/coque en alliage d'aluminium : En réponse aux caractéristiques légères et facilement déformables par la chaleur de l'alliage d'aluminium, une technologie de coupe à basse température et des fraises à revêtement spécial sont utilisées afin de réduire les contraintes thermiques durant le processus d'usinage, d'éviter la déformation des parois latérales et les bavures sur les bords du boîtier/coque, et d'améliorer l'efficacité de coupe, permettant d'économiser 25 % du temps d'usinage par rapport aux procédés traditionnels ;

Boîtier/coque en acier inoxydable : Face à la haute résistance et à la dureté de l'acier inoxydable (tel que l'acier inoxydable 304/316), il est équipé d'outils de coupe en alliage dur à grande vitesse et d'un système de refroidissement à haute pression pour résoudre les problèmes d'adhérence de l'outil et de mauvaise rugosité de surface rencontrés lors de l'usinage de l'acier inoxydable. Il permet d'atteindre une surface extrêmement lisse avec une précision de Ra ≤ 0,8 μm sur le boîtier/coque, répondant ainsi aux exigences en matière de résistance à la corrosion et à l'usure.

Couverture de personnalisation flexible, adaptée pour répondre aux besoins de boîtiers/coques destinés à de multiples scénarios

Prend en charge la personnalisation complète de tous les scénarios, allant de « la production pilote à petite échelle (1 à 50 pièces) » à « la production de masse à grande échelle (plus de 1000 pièces) ». Qu'il s'agisse de boîtiers en alliage d'aluminium pour petits équipements électroniques (comme les boîtiers de capteurs), de châssis en acier inoxydable pour commande industrielle de taille moyenne, ou encore de boîtes/boîtiers pour équipements spéciaux présentant des structures irrégulières, ils peuvent être rapidement démontés et traités conformément aux plans techniques 2D et modèles 3D (format STEP/IGS) fournis par le client, afin de s'adapter aux différentes tailles (plage de traitement standard : longueur 1000 mm x largeur 600 mm x hauteur 500 mm) et épaisseurs de paroi (boîtes/boîtiers en alliage d'aluminium ≥ 1 mm, boîtes/boîtiers en acier inoxydable ≥ 0,8 mm).

Contrôle qualité tout au long du processus pour garantir des performances stables des boîtes/boîtiers

Établir un système de contrôle à trois niveaux pour les exigences fonctionnelles essentielles de « résistance structurelle, étanchéité et protection » des pièces boîtier/coque, incluant « analyse des matériaux avant usinage → surveillance en temps réel pendant l'usinage → inspection complète de la qualité après usinage » : vérifier la composition des matériaux en aluminium/alliage d'acier inoxydable (comme la dureté de l'alliage d'aluminium 6061-T6 et la résistance à la corrosion de l'acier inoxydable 316) avant l'usinage ; compenser en temps réel l'usure de l'outil via le système CNC pendant l'usinage ; après l'usinage, utiliser un appareil de mesure tridimensionnelle pour contrôler la tolérance des trous, la planéité et la perpendicularité du boîtier/coque afin de garantir que chaque produit réponde aux normes d'utilisation.

2. Domaines d'application principaux

Industrie électronique et des télécommunications

Châssis d'équipement de communication en alliage d'aluminium personnalisé (tel que boîtier de récepteur de signal de station de base 5G), châssis d'interrupteur industriel en acier inoxydable, l'alliage d'aluminium répond aux exigences de légèreté, le matériau en acier inoxydable résiste à la corrosion dans des environnements difficiles, et convient à l'assemblage précis des composants internes de l'équipement.

Domaine de l'automatisation industrielle

Nous produisons des armoires de contrôle PLC en acier inoxydable et des boîtiers de protection en alliage d'aluminium pour capteurs. Une usinage à quatre axes permet de traiter précisément les trous de câblage et les fentes d'installation des boîtes/coffrets, assurant ainsi des connexions électriques stables et un assemblage sans faille des composants de l'équipement d'automatisation.

Industrie des équipements médicaux

Usinage de boîtiers en acier inoxydable pour instruments de diagnostic (tels que les boîtiers d'analyseurs de sang) et de chariots médicaux en alliage d'aluminium. L'acier inoxydable répond aux normes d'hygiène médicales (facile à nettoyer, résistant à la corrosion), tandis que l'alliage d'aluminium est léger et facile à déplacer. En outre, la structure étanche du boîtier protège les instruments de précision internes contre la poussière et les interférences liquides.

secteur des énergies renouvelables

Corps personnalisé en alliage d'aluminium pour bornes de recharge et boîtier en acier inoxydable pour équipements de stockage d'énergie. La dissipation thermique de l'alliage d'aluminium convient aux environnements de travail à haute température des bornes de recharge. La grande résistance de l'acier inoxydable protège les équipements de stockage d'énergie contre les chocs externes. La structure usinée sur quatre axes avec rainures étanches améliore le niveau de protection IP65 de la boîte/boîtier.

AAE Équipement auxiliaire aérospatial

Production d'enveloppes en alliage d'aluminium pour l'équipement au sol aérospatial et d'enveloppes en acier inoxydable pour les instruments de test aérospatiaux. L'alliage d'aluminium léger permet de réduire les coûts de transport du matériel, tandis que l'acier inoxydable à haute résistance convient aux environnements extrêmes tels que l'altitude élevée et les températures basses. La structure précise de l'enveloppe/coque répond aux exigences strictes en matière de précision dans le domaine aérospatial.

3. Soutien technique central

Système CNC quatre axes à hautes performances

Équipé du système CNC quatre axes Siemens 828D/Fanuc 0i-MF, il permet la génération automatique de trajectoires d'usinage pour surfaces complexes et peut réaliser une commande simultanée entre l'axe A (axe de rotation) et les axes X/Y/Z. Lors de l'usinage de rainures annulaires et de trous inclinés sur des boîtes/coques, l'erreur de précision de positionnement est inférieure ou égale à 0,003 mm. En outre, le système dispose d'une fonction d'auto-diagnostic des pannes et peut émettre en temps réel des alertes en cas d'anomalies d'usinage (telles que la rupture d'outil ou l'écart de matériau).

Structure de machine-outil à haute rigidité

Le lit de la machine-outil est réalisé en fonte moulue en une seule pièce, ce qui élimine les contraintes internes et réduit les vibrations d'usinage grâce à deux traitements de vieillissement ; La broche est équipée de roulements céramiques de haute précision, avec une vitesse maximale de 12000 tr/min. Elle peut fournir une puissance de coupe stable pour les scénarios de coupe lourde des boîtes/carcasses en acier inoxydable, évitant ainsi les écarts de précision d'usinage causés par les vibrations de la broche.

Outils de coupe spécialisés et système de refroidissement

Outils : Des fraises à bout revêtues en acier tungstène sont utilisées pour l'usinage des boîtes/carcasses en alliage d'aluminium (avec une résistance à l'usure augmentée de 30 %), tandis que des outils en alliage dur à grains ultra-fins sont utilisés pour l'usinage des boîtes/carcasses en acier inoxydable (avec une forte résistance aux chocs et une réduction de la casse des outils) ;

Refroidissement : Équipé d'un système de refroidissement interne à haute pression (pression de refroidissement jusqu'à 70 bar), il permet d'évacuer rapidement la chaleur générée par l'usinage de l'acier inoxydable, d'éviter la surchauffe et l'usure des outils, ainsi que de prévenir la déformation des boîtes/coquilles en alliage d'aluminium due à la température élevée.

Gestion du traitement numérique

Mise en place du système d'exécution de production MES pour assurer une traçabilité numérique de l'ensemble du processus d'usinage des boîtes/coquilles : Une fois la commande client enregistrée, le système génère automatiquement les ordres de travail et attribue les ressources machines ; Recueil en temps réel des paramètres de fonctionnement des équipements (comme la vitesse de la broche et l'avance de coupe) pendant l'usinage ; Une fois l'usinage terminé, un rapport d'inspection qualité est généré automatiquement, et les clients peuvent consulter à tout moment l'avancement de leur commande et les données d'essai des produits.

4. Questions fréquemment posées (FAQ)

Q: Quelle est la taille maximale de usinage pour les boîtes/coffrets en alliage d'aluminium/acier inoxydable sur mesure ? Pouvons-nous prendre en charge le traitement de boîtes/coffrets surdimensionnés ?

A: La plage de taille de traitement conventionnelle est de 1000 mm de longueur, 600 mm de largeur et 500 mm de hauteur. Si des boîtes/coffrets extra-larges sont nécessaires (par exemple, dépassant 1500 mm de longueur), des solutions de traitement sur machines-outils sur mesure peuvent être proposées grâce à un usinage segmenté et une technologie de soudure précise. La faisabilité peut être confirmée par les ingénieurs techniques.

Q: Existe-t-il une différence de cycle de traitement entre les boîtes/coffrets en alliage d'aluminium et celles en acier inoxydable ? Quel est le délai de livraison habituel pour les commandes classiques ?

A : En raison de la difficulté accrue d'usinage de l'acier inoxydable (dureté élevée, tendance à coller les outils), le cycle d'usinage de l'acier inoxydable pour des boîtes/coffrets de structure identique est 15 à 20 % plus long que celui de l'alliage d'aluminium ; Pour les petites séries standards (1 à 50 pièces) : les boîtes/coffrets en alliage d'aluminium peuvent être livrés en 7 à 10 jours, les boîtes/coffrets en acier inoxydable peuvent être livrés en 10 à 12 jours ; Les grandes séries (1000+ pièces) peuvent voir leur délai réduit grâce à une production parallèle sur plusieurs machines, le délai de livraison pouvant être négocié précisément en fonction de la quantité commandée.

Q : Quelles sont les exigences en matière d'épaisseur de paroi lors de la personnalisation de boîtes/coffrets ? Est-il possible de traiter des structures à paroi très fine ou ultra-fine ?

A : Plage d'épaisseur de paroi conventionnelle : boîtier/coque en alliage d'aluminium ≥ 1 mm, boîtier/coque en acier inoxydable ≥ 0,8 mm ; les parois ultra-fines (telles que l'alliage d'aluminium ≤ 0,8 mm) doivent être fixées à l'aide d'outillages spéciaux et contrôlées par une technologie de coupe à basse vitesse pour éviter la déformation, et les parois ultra-épaisses (telles que l'acier inoxydable ≥ 20 mm) doivent utiliser une technologie d'usinage par couches. Les deux situations nécessitent une communication préalable ainsi qu'une conception structurelle adaptée afin de garantir la résistance et la planéité du boîtier/coque après usinage.

Q : Pouvons-nous fournir des services de traitement de surface pour les boîtiers/coques en alliage d'aluminium/acier inoxydable ? Quels sont les procédés optionnels ?

A : Nous soutenons les services intégrés "usinage + traitement de surface" :

Boîtier/coque en alliage d'aluminium : anodisation (couleur naturelle, noir, coloré), sablage, peinture en projection, brossage et autres procédés optionnels permettant d'améliorer la résistance à l'usure et l'esthétique ;

Boîtier/coque en acier inoxydable : des traitements optionnels tels que le tréfilage, la passivation, le plaquage (zinc, nickel), le marquage laser, etc., améliorent la résistance à la corrosion et la clarté de l'identification.

Q : Quelles informations techniques sont nécessaires pour personnaliser les boîtiers/coques ? Si nous n'avons que des idées préliminaires de conception, pouvez-vous nous aider à perfectionner le projet ?

R : Nous vous recommandons de fournir des plans techniques 2D (indiquant les tolérances dimensionnelles, l'épaisseur des parois, les exigences en matière de traitement de surface) ou des modèles 3D (au format STEP/IGS/X_T) ; si vous avez uniquement des idées préliminaires, vous pouvez nous transmettre une description des besoins (comme les scénarios d'utilisation, les dimensions des composants à monter, les exigences en matière de niveau de protection), et nos ingénieurs pourront vous aider à finaliser la conception structurelle, le choix des matériaux, l'analyse de faisabilité des procédés, et à produire une solution technique complète avant de commencer la fabrication.

| Traitement | Services d'usinage CNC : Fraisage CNC, Tournage CNC, Découpe laser, Perçage, Pliage, Repoussage, Filage, Découpage fil, Estampage, EDM, Usinage 3-axes, 4-axes, 5-axes, Usinage sur machine suisse ; Services complets d'usinage : Métallurgie des poudres, Fabrication en tôle, Estampage, Moulage sous pression, Impression 3D, Moulage par injection, Prototypage rapide, Moules, etc. ; Usinage multi-procédés |

| Services d'assemblage | Fixation et raccordement, Assemblage de composants, Assemblage complet, Conditionnement et étiquetage |

| Les produits | Aluminium : série 2000, série 6000, 7075, 5052, etc. |

| Acier inoxydable : SUS303, SUS304, SS316, SS316L, 17-4PH, etc. | |

| Acier : 1214L/1215/1045/4140/SCM440/40CrMo, etc. | |

| Laiton : 260, C360, H59, H60, H62, H63, H65, H68, H70, Bronze, Cuivre | |

| Plastique : Polyoxyméthylène/POM/PA/Nylon/PC/PMMA/PVC/PU/Acrylique/ABS/PTFE/PEEK, etc. | |

| Tolérance précise | ±0,001 mm à ±0,005 mm Des produits spécifiques peuvent répondre aux exigences des clients. |

| Surface roughness | Min Ra 0.1~3.2 |

| Traitement de surface | Anodisation, Sablage, Sérigraphie, Dépôt PVD, Galvanisation au zinc/nickel/chrome/titane, Brossage, Peinture, Revêtement en poudre |

| Revêtement, Sablage, Passivation, Électrophorèse, Politure Électrolytique, Cannelure, Marquage/Gravure Laser Etc. | |

| Volume de production | Faible à Moyen Volume, Prototype, et Production par Lots |

| Méthode de traitement | Sur Mesure Selon les Dessins CAD Fournis |

| Délai de livraison | Délai Court, Généralement 1 à 4 Semaines |

| Contrôle qualité | Procédures Rigoureuses d'Assurance et de Contrôle Qualité |

| Emballage | Emballage Sécurisé Afin d'Éviter les Dommages en Transit |

| Certificat | ISO9001,AS9100D,ISO45001,ISO14001,ROHS,CE etc. |

| commande minimale : 1 pièce | Possibilité de Fournir des Échantillons Avant la Production en Série |