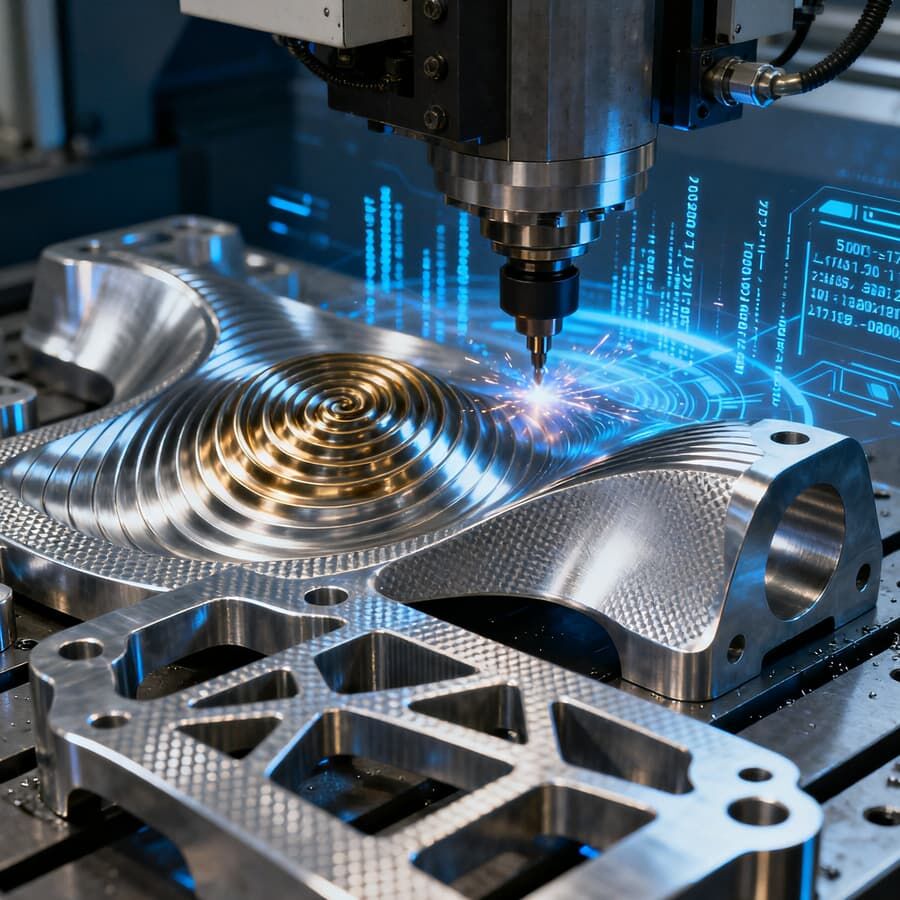

Usinage CNC de précision à cinq axes - dédié à la fabrication intégrée des surfaces complexes et des composants structurels irréguliers

- Vue d'ensemble

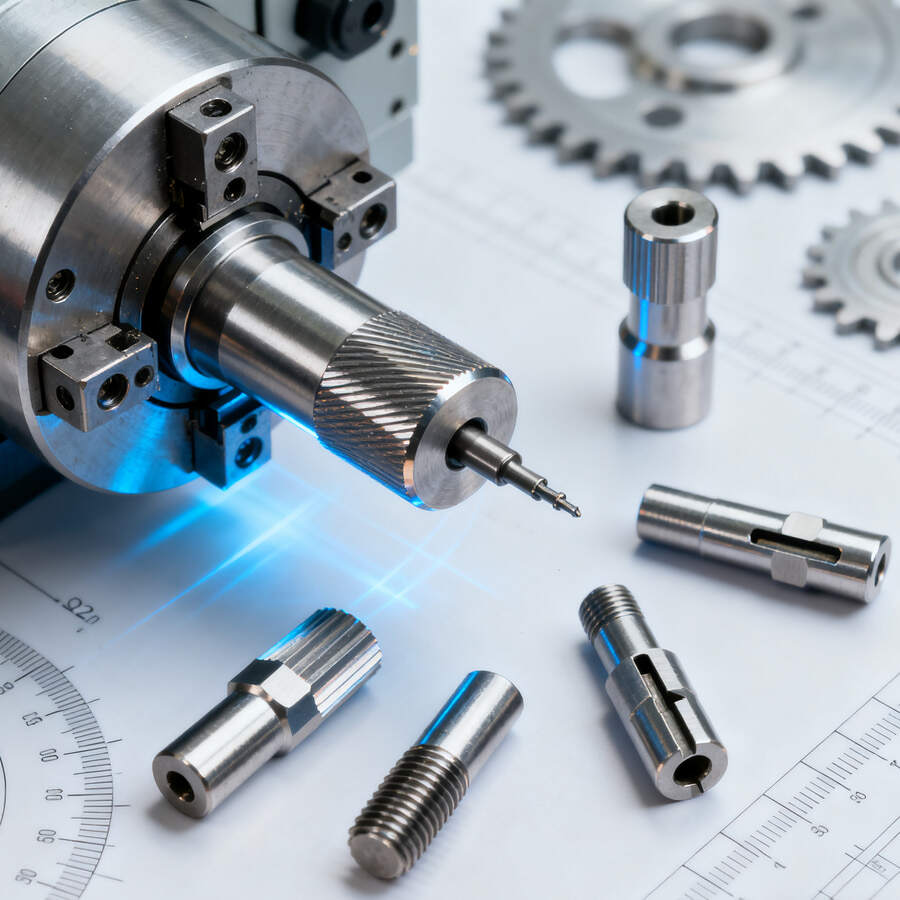

- Produits associés

1、 Avantages principaux des services

Moulage précis de surfaces complexes, franchissant les limites des dimensions d'usinage

Grâce à la technologie de liaison à cinq axes (axe linéaire X/Y/Z + axe rotatif A/C), un usinage « multi-angle, sans angle mort » peut être réalisé, permettant de fraiser précisément des profils complexes tels que sphériques, hélicoïdaux et surfaces libres. L'erreur de contour de surface est ≤ ± 0,005 mm, et la rugosité de surface peut atteindre Ra ≤ 0,4 μm. Contrairement à l'usinage multiprocessus traditionnel, il n'est pas nécessaire d'ajuster plusieurs fois la position de la pièce, évitant ainsi les erreurs d'alignement cumulées. Cela convient particulièrement aux pièces nécessitant une précision extrême au niveau de l'ajustement de surface, telles que les pales de moteurs d'avion et les articulations artificielles médicales.

Fabrication intégrée de structures irrégulières, réduction des processus et amélioration de l'efficacité

Pour les composants structurels de forme spéciale avec des contours creux et irréguliers et de multiples surfaces d'intersection (tels que les bras articulés de robots et les supports en forme spéciale des nouveaux équipements énergétiques), "clamping unique, traitement complet de la structure" est réalisé, intégrant En même temps, éviter les désalignements structurels causés par des serrures multiples et veiller à ce que les indicateurs clés tels que la coaxialité du trou et le parallélisme des contours de surface des pièces irrégulières répondent aux normes de conception.

Large compatibilité des matériaux, équilibre entre le traitement des matériaux durs et facilement déformables

Traitement des matériaux durs: pour les matériaux de haute résistance tels que les alliages de titane, les alliages à haute température, le carbure de tungstène, etc. (avec une dureté de HRC50 ou supérieure), équipés d'une broche à haute rigidité (coup de couple maximal de Il peut traiter de manière stable des pièces structurelles irrégulières de haute résistance dans le domaine aérospatial;

Traitement de matériaux facilement déformables: pour les matériaux tels que les alliages d'aluminium et les plastiques d'ingénierie (tels que le PEEK, le POM) sujets à la déformation thermique, la technologie de coupe à basse température et les fixations flexibles sont utilisées pour réduire

La qualité de l'ensemble du processus est maîtrisée, garantissant ainsi la cohérence des pièces complexes

Mettre en place un système de contrôle en boucle fermée « conception-usinage-test » : simuler les trajectoires d'usinage des surfaces complexes à l'aide d'un logiciel de CAO/FAO avant l'usinage afin de prédire les risques de collision ; surveiller en temps réel la charge de la broche et la température de coupe pendant l'usinage, compenser automatiquement l'usure de l'outil ; après l'usinage, utiliser un tridimètre (précision ± 0,001 mm) et un scanner à lumière bleue (efficacité accrue de 60 % lors des contrôles en taille réelle) pour effectuer des inspections complètes des surfaces courbes complexes et des structures irrégulières. Les données de contrôle sont conservées pour chaque lot de pièces afin d'assurer la cohérence en production de masse.

2. Domaines d'application principaux

Domaine aérospatial

Pales de turbine d'engin aérien personnalisées (surfaces complexes + matériaux en alliage résistant à haute température), structures irrégulières du fuselage (structure multifacette décalée), réflecteurs d'antennes satellites (surfaces paraboliques haute précision), l'usinage 5 axes peut répondre aux exigences strictes de l'aérospatiale en matière de pièces légères, résistantes et précises, et s'adapter aux environnements de vol extrêmes.

Domaine des équipements médicaux

Production d'articulations artificielles (fabriquées en alliage de titane + surfaces complexes adaptées à la morphologie humaine), effecteurs terminaux de robots chirurgicaux (structures de serrage profilées), et chambres de précision pour instruments de diagnostic (structures creuses), avec une précision d'usinage conforme aux normes médicales (telles que la rugosité de surface Ra ≤ 0,2 μm pour les articulations artificielles), garantissant la sécurité et l'adaptabilité de l'équipement.

Secteur des énergies renouvelables

Traitement de la coque irrégulière de la boîte de vitesses d'éolienne (structure à trous décalés multi-axes), support courbe complexe du système de suivi photovoltaïque (matériau en alliage d'aluminium), porte-électrode haute précision des équipements de stockage d'énergie (structure conductrice irrégulière), la haute stabilité de l'usinage 5 axes améliore l'efficacité opérationnelle des équipements d'énergie nouvelle et s'adapte aux conditions extérieures complexes.

Domaine de la fabrication automobile haut de gamme

Couvercles spécifiques pour moteurs de véhicules électriques (structure complexe avec canaux de dissipation thermique intégrés), composants structuraux légers pour châssis de compétition (matériaux composites en fibre de carbone + surfaces courbes complexes), boîtiers LiDAR pour conduite automatique (fenêtres sphériques haute précision), permettant d'équilibrer les exigences de résistance mécanique, de légèreté et de précision d'assemblage des pièces automobiles.

Domaine de l'automatisation industrielle

Les bras robotiques articulés de production (surfaces complexes avec liaison multiaxe), les blocs de positionnement de précision (contours irréguliers), les galets de systèmes de transmission de lignes de production automatisées (structure composite résistant à l'usure en caoutchouc + métal), l'usinage 5 axes permettant d'assurer la précision de mouvement et la stabilité des équipements automatisés, et améliorant l'efficacité de production.

3. Soutien technique central

Système CNC 5 axes haut de gamme

Équipé du système CNC 5 axes Siemens 840D SL et Fanuc 31i-B, il prend en charge la fonction d'interpolation des courbes NURBS et peut ajuster précisément les trajectoires d'usinage de surfaces complexes avec une précision de contrôle de 0,1 μm. Équipé simultanément de fonctions de compensation de précision dynamique (comme la compensation des erreurs thermiques, la compensation des erreurs géométriques), corrige en temps réel les écarts d'usinage, garantissant ainsi la stabilité de précision lors de l'usinage prolongé de pièces complexes.

Structure de machine-outil à haute rigidité

Le lit de la machine est en fonte et subit trois traitements de vieillissement afin d'éliminer les contraintes internes et réduire les vibrations d'usinage ; La structure adopte un plateau tournant double à berceau (plage de rotation de l'axe A -120 °~120 °, plage de rotation de l'axe C 0 °~360 °), la précision de positionnement du plateau tournant est de ± 0,001 °, offrant un support stable pour l'usinage multi-angle des surfaces complexes et l'usinage polyvalent des structures irrégulières.

Outils et procédés de coupe spécialisés

Outils : Équipée d'outils de fraisage à bout sphérique et d'outils de fraisage à congé (avec une précision de l'arête de coupe de ± 0,002 mm) pour les surfaces complexes, ainsi que d'outils moulés et non standard pour les structures irrégulières, permettant d'améliorer l'efficacité d'usinage et la qualité des surfaces ;

Processus : La technologie d'usinage à grande vitesse (vitesse maximale de la broche 18000 tr/min) est utilisée pour usiner des surfaces courbes complexes en alliage d'aluminium, avec une rugosité de surface jusqu'à Ra ≤ 0,4 μm ; Utilisation d'une technologie d'usinage par couches pour traiter des cavités profondes irrégulières en acier inoxydable, évitant les vibrations de l'outil et garantissant la verticalité des parois de cavité.

Technologie d'intégration numérique

Présentation d'une plateforme intégrée CAD/CAM/CAE : modélisation 3D complète de surfaces complexes et de structures irrégulières à l'aide de logiciels tels que SolidWorks et UG ; Génération d'un parcours d'usinage à cinq axes à l'aide de Mastercam et PowerMILL, simulation du processus d'usinage et optimisation des paramètres ; En combinaison avec le système d'exécution de production MES, permet le suivi de l'avancement des commandes, la surveillance de l'état des équipements et la traçabilité des données de contrôle, créant ainsi un processus de fabrication intégré « numérique et transparent ».

4. Questions fréquemment posées (FAQ)

Q: Quelle est la plage de taille maximale pour l'usinage des surfaces courbes complexes et des composants structurels irréguliers ? Peut-il prendre en charge le traitement de pièces extrêmement grandes ?

A: La plage de taille d'usinage conventionnelle est de 1200 mm de longueur, 800 mm de largeur et 600 mm de hauteur ; les pièces extrêmement grandes (telles que des composants de forme d'éolienne dont la longueur dépasse 2000 mm) peuvent être réalisées grâce à la technologie de « traitement segmenté + assemblage précis ». Un modèle 3D doit être fourni à l'avance. L'ingénieur technique évaluera la faisabilité de la structure et établira un plan exclusif.

Q: Existe-t-il une différence de précision d'usinage entre les surfaces complexes et les composants structurels irréguliers ? Quels sont les indicateurs de précision spécifiques ?

A : En raison des caractéristiques structurelles différentes, il existe de légères différences au niveau des indicateurs de précision : l'erreur de contour des surfaces complexes est de ≤± 0,005 mm, et la rugosité de surface Ra est de ≤ 0,4 μm ; la coaxialité de la position des trous des composants structurels irréguliers est de ≤± 0,003 mm, et la parallélisme du contour de surface est de ≤± 0,004 mm. Les paramètres de précision peuvent être davantage optimisés en fonction de l'utilisation spécifique de la pièce.

Q : Quelles informations techniques sont nécessaires pour personnaliser des pièces complexes ? En cas de difficultés de fabrication dans le schéma de conception, pouvez-vous aider à l'optimiser ?

A : Nous vous recommandons de fournir des modèles 3D détaillés (au format STEP, IGS ou X_T) ainsi que des plans techniques en 2D (indiquant les tolérances, les matériaux et les exigences en matière de traitement de surface) ; si le projet présente des difficultés de fabrication (comme des surfaces trop pentues ou des parois trop fines dans des structures irrégulières), nos ingénieurs peuvent vous proposer des suggestions d'optimisation DFM (Design for Manufacturability), et ajuster les paramètres structurels afin d'améliorer la faisabilité et l'efficacité de la production, sans frais supplémentaires.

Q : Quelle est la durée de livraison pour l'usinage de surfaces complexes et de pièces irrégulières ? Est-il possible d'accélérer la production en cas d'urgence ?

A : Pour les petites séries régulières (1 à 20 pièces) : les pièces courbées simples et complexes sont livrées en 7 à 10 jours, et les pièces structurelles complexes et irrégulières sont livrées en 10 à 15 jours ; pour les grandes séries (plus de 100 pièces), la production peut être réalisée en parallèle à l'aide de plusieurs machines afin de réduire les délais, et le délai de livraison spécifique peut être négocié. Pour les commandes urgentes (telles que des pièces de réparation aérospatiale), un service accéléré de 72 heures peut être proposé, une communication préalable étant nécessaire pour confirmer la capacité de production.

Q : Pouvez-vous fournir des services d'essai de production de prototypes pour les composants complexes ? Une production en série peut-elle être réalisée après validation du prototype ?

A : Nous proposons un service de production d'échantillons d'essai ! Pour les surfaces courbes complexes et les composants structurels irréguliers, 1 à 3 échantillons peuvent être réalisés en premier lieu. Une fois que le client a confirmé la précision, l'apparence et la compatibilité d'assemblage des échantillons, la production de masse peut commencer. Le délai de production d'échantillons d'essai est plus court de 2 à 3 jours par rapport aux commandes standard. Durant le processus d'essai, les paramètres de fabrication peuvent être ajustés selon les retours du client afin de garantir que le produit final réponde aux attentes.

| Traitement | Services d'usinage CNC : Fraisage CNC, Tournage CNC, Découpe laser, Perçage, Pliage, Repoussage, Filage, Découpage fil, Estampage, EDM, Usinage 3-axes, 4-axes, 5-axes, Usinage sur machine suisse ; Services complets d'usinage : Métallurgie des poudres, Fabrication en tôle, Estampage, Moulage sous pression, Impression 3D, Moulage par injection, Prototypage rapide, Moules, etc. ; Usinage multi-procédés |

| Services d'assemblage | Fixation et raccordement, Assemblage de composants, Assemblage complet, Conditionnement et étiquetage |

| Les produits | Aluminium : série 2000, série 6000, 7075, 5052, etc. |

| Acier inoxydable : SUS303, SUS304, SS316, SS316L, 17-4PH, etc. | |

| Acier : 1214L/1215/1045/4140/SCM440/40CrMo, etc. | |

| Laiton : 260, C360, H59, H60, H62, H63, H65, H68, H70, Bronze, Cuivre | |

| Plastique : Polyoxyméthylène/POM/PA/Nylon/PC/PMMA/PVC/PU/Acrylique/ABS/PTFE/PEEK, etc. | |

| Tolérance précise | ±0,001 mm à ±0,005 mm Des produits spécifiques peuvent répondre aux exigences des clients. |

| Surface roughness | Min Ra 0.1~3.2 |

| Traitement de surface | Anodisation, Sablage, Sérigraphie, Dépôt PVD, Galvanisation au zinc/nickel/chrome/titane, Brossage, Peinture, Revêtement en poudre |

| Revêtement, Sablage, Passivation, Électrophorèse, Politure Électrolytique, Cannelure, Marquage/Gravure Laser Etc. | |

| Volume de production | Faible à Moyen Volume, Prototype, et Production par Lots |

| Méthode de traitement | Sur Mesure Selon les Dessins CAD Fournis |

| Délai de livraison | Délai Court, Généralement 1 à 4 Semaines |

| Contrôle qualité | Procédures Rigoureuses d'Assurance et de Contrôle Qualité |

| Emballage | Emballage Sécurisé Afin d'Éviter les Dommages en Transit |

| Certificat | ISO9001,AS9100D,ISO45001,ISO14001,ROHS,CE etc. |

| commande minimale : 1 pièce | Possibilité de Fournir des Échantillons Avant la Production en Série |