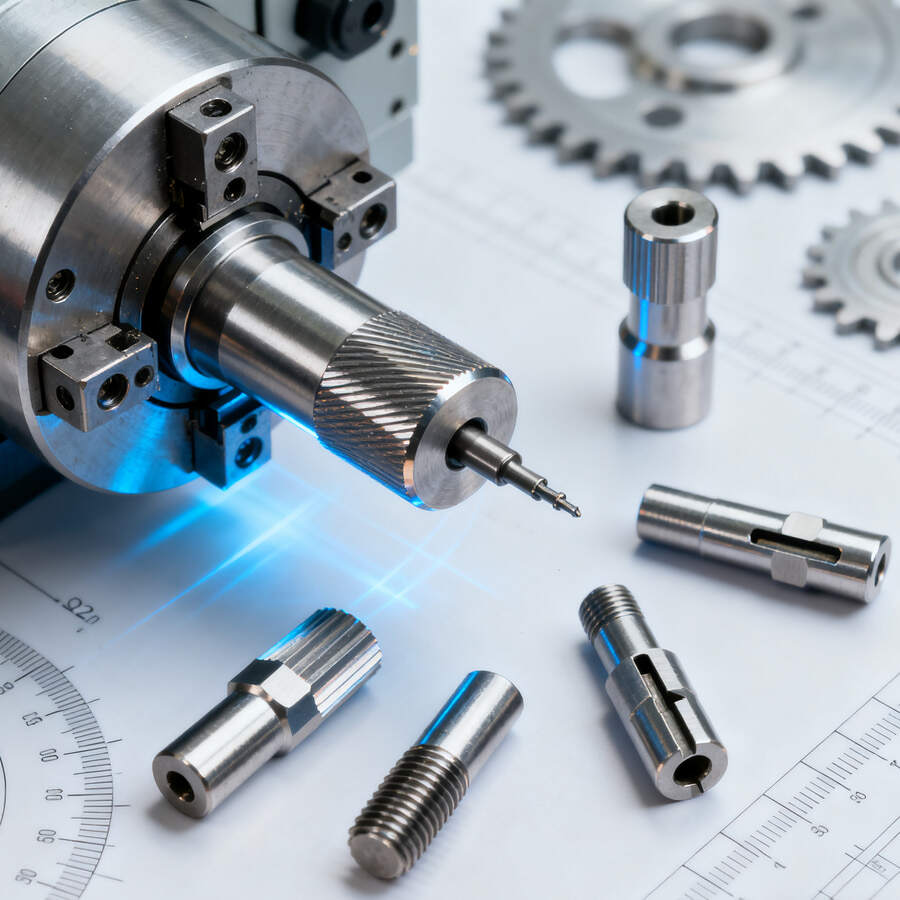

Schweizerische Präzisionsbearbeitung – Spezialisiert auf hochpräzises Drehen und Fräsen von Wellenbauteilen mit einem Durchmesser von weniger als Φ 32 mm

- Überblick

- Verwandte Produkte

1. Kerndienstleistungen und Vorteile

Präzise Formkontrolle bei kleinen Durchmessern, Überwindung des Engpasses der Mikro-Bearbeitung

Basierend auf der einzigartigen "Führungsmantelstütze+Spindelverbindung"-Struktur der Schweizer Stil-Bearbeitung ermöglicht sie die integrierte Bearbeitung von Drehen und Fräsen für lange, dünne Wellen und Mikrowellen mit einem Durchmesser von ≤ Φ 32 mm (minimale Bearbeitungskapazität Φ 0,5 mm). Die Durchmessertoleranz lässt sich stabil innerhalb von ± 0,001 mm steuern, die Rundheit ≤ 0,0008 mm und die Oberflächenrauheit erreicht Ra ≤ 0,2 μm. Damit werden die Probleme kleiner Durchmesserwellen, die bei herkömmlichen Bearbeitungsverfahren zu Vibrationen und großen Maßabweichungen neigen, perfekt gelöst. Sie ist geeignet für medizinische, elektronische und andere Anwendungen, die äußerst präzise Mikro-Bearbeitung erfordern.

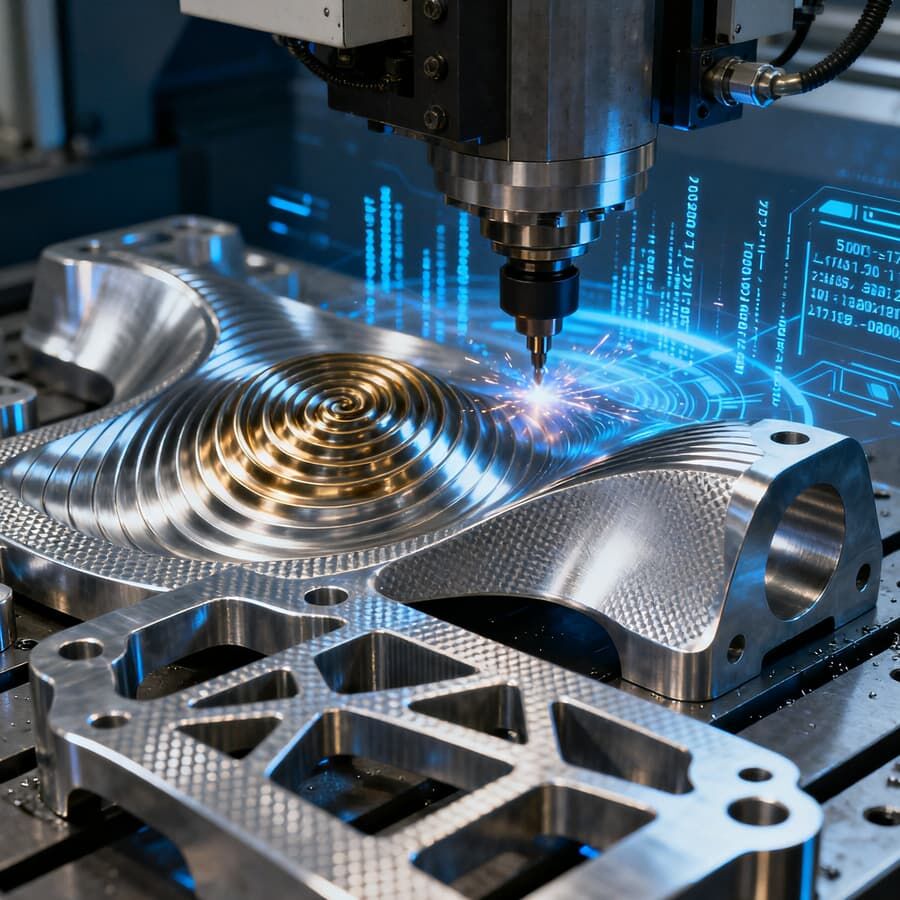

Effiziente Integration von Drehen und Fräsen, Reduzierung der Prozesskosten und Steigerung der Effizienz

Für Verbundbauten wie Rillen, Löcher, Gewinde, Schalvorrichtungen usw. von Wellenbauteilen ist eine Mehrfachspannung nicht erforderlich. Durch die Verbindung der "Hauptspindel+Hilfsspindel+Mehrstation-Fräseinheit" der Schweizer Zentriermaschine können die Prozesse des Drehens des Außenkreises, der Fräse, des Bohrens und der Abschlagung auf einmal abgeschlossen werden, wodurch der Prozess Gleichzeitig sollten kumulative Fehler vermieden werden, die durch mehrfache Positionierung verursacht werden, und sichergestellt werden, dass die Koaxialität (≤ 0,002 mm), die Senkrechte (≤ 0,003 mm) und andere wichtige Positionstoleranzen von Wellenbauteilen den Normen entsprechen.

Breite Materialkompatibilität, Ausgleichsmetall und Spezialmaterialverarbeitung

Metallmaterialien: angepasste Schneidparameter für allgemein verwendete Wellenmaterialien wie Edelstahl (304/316), Titanlegierung (TC4), Kupferlegierung (H62), Aluminiumlegierung (6061-T6) usw. - die Verarbeitung von Edelstahl ist mit einem Hochdruckkühlsystem (D

Spezialmaterialien: Unterstützt die Verarbeitung von Kunststoffschächten wie PEEK und POM. Durch flexible Befestigungen und niedriggeschwindige Fräsverfahren werden Kunststoffwellen vor dem Schmelzen und Verformung durch hohe Temperaturen bewahrt und damit den Bedarf an elektronischen Isolationsteilen und leichten medizinischen Komponenten gedeckt.

Die Kontrolle der Konsistenz der Chargen gewährleistet eine stabile Qualität kleiner und kleiner Schächte

Ein vollständiges Prozessqualitätssystem für „Rohmaterialverarbeitung und -prüfung“ einrichten: den Durchmesserverzug des Materials vor der Bearbeitung überprüfen (gewährleisten, dass die Schwankung des Rohmaterialdurchmessers ≤ 0,005 mm beträgt); Verschleißkompensation der Werkzeuge in Echtzeit während der Bearbeitung über das CNC-System durchführen (automatische Kalibrierung der Werkzeugposition bei jeder Bearbeitung von 100 Stück); Nach der Bearbeitung mithilfe eines Lasermessschiebers (mit einer Genauigkeit von ± 0,0005 mm) und eines Werkstereomikroskops eine 100 %ige Vollprüfung des Schaftdurchmessers, der Nutentiefe und der Gewindegenauigkeit durchführen. Für jede Charge wird ein Prüfprotokoll archiviert, um die Konsistenz in der Serienfertigung sicherzustellen.

2. Kernanwendungsgebiete

Medizintechnikbereich

Angepasste medizinische Katheterschäfte mit Durchmessern von Φ 1 bis Φ 8 mm (aus Edelstahl/Titanlegierung-Material, glatte und gratfreie Oberfläche), Antriebswellen für chirurgische Instrumente (z. B. Biopsienadel-Kernwellen mit Durchmessern von Φ 0,8 bis Φ 3 mm) sowie Mikrowellen für Diagnosegeräte (z. B. Detektionswellen für Blutzuckermessgeräte mit Durchmessern von Φ 2 bis Φ 5 mm), mit Bearbeitungsgenauigkeit gemäß medizinischen ISO 13485-Standards, die eine sichere Gerätenutzung gewährleisten.

Im Bereich Elektronik und Steckverbinder

Herstellung von Kontaktpins mit einem Durchmesser von Φ 0,5–Φ 6 mm (aus Kupferlegierungs-Material, mit einer Drehgenauigkeit von ± 0,001 mm), Sensorsignalwellen (aus Aluminiumlegierungs-Material, mit einer Fräsnut-Positioniergenauigkeit von ± 0,002 mm) und Mikromotorwellen (mit einem Durchmesser von Φ 3–Φ 12 mm und einer Koaxialität von ≤ 0,002 mm), um den Anforderungen der Miniaturisierung und hohen Integration in Verbraucher- und Industrieelektronik gerecht zu werden.

Im Bereich der Automobil-Precision-Komponenten

Bearbeitung von Ventilspindelwellen im Kraftstoffeinspritzsystem für Automobile (aus rostfreiem Stahl mit hoher Verschleißfestigkeit) mit einem Durchmesser von 5–Φ 25 mm, Getriebemikrozahnwellen (Durchmesser von 8–Φ 15 mm, Zahnradschnittgenauigkeitsklasse 6) und Einstellwellen für Radar im automatisierten Fahren (aus Aluminiumlegierung mit einem Durchmesser von 6–Φ 10 mm), um den Anforderungen hoher Festigkeit und Zuverlässigkeit im Automobilbereich gerecht zu werden.

Bereich der Mikrokomponenten für Luftfahrt und Raumfahrt

Passen Sie Aviation-Instrumenten-Zeigerwellen (aus Titanlegierung, leicht) mit Durchmessern von 3 bis 18 mm, Mikro-Übertragungswellen für Satellitenkommunikationsgeräte (aus rostfreiem Stahl, korrosionsbeständig) und Drohnenmotorwellen (mit Durchmessern von 8 bis 22 mm, Hochgeschwindigkeitsstabilität) an, um die Anforderungen an Präzision und Festigkeit für kleine und mikro Wellen in der Luftfahrtindustrie zu erfüllen.

Präzisionsinstrumentenbereich

Fertigen Sie optische Instrumenten-Fokussierwellen (aus Messingmaterial mit Oberflächenrauheit Ra ≤ 0,1 μm) mit Durchmessern von 2 bis 10 mm, Kalibrierwellen für Messgeräte (wie Mikrometer-Messwellen mit Durchmessern von 4 bis 8 mm und einer Genauigkeit von ± 0,0008 mm) sowie Uhrwerkwellen (mit Durchmessern von 1 bis 3 mm und Fräsnutengenauigkeit von ± 0,001 mm) an, um die Messgenauigkeit von Präzisionsinstrumenten sicherzustellen.

3. Kerntechnische Unterstützung

Schweizer Hochpräzisions-Wandermaschinen

Wir verwenden hochwertige Schweizer Typ Laufmaschinen wie die Star SV-32 aus der Schweiz und die Tornos Delta 32 aus Japan. Die Anlage hat eine maximale Spindeldrehzahl von 15000 U/min und ist mit 8-12 stationären Fräseinheiten ausgestattet. Sie unterstützt X/Y/Z/C-Achsen-Kopplung und kann die synchronisierte Bearbeitung von Drehen, Fräsen, Bohren und Gewindeschneiden für Wellen mit einem Durchmesser von ≤ Φ 32 mm ermöglichen, mit einer Positioniergenauigkeit von ± 0,0005 mm.

Hochwertige CNC-Systeme und Programmier-Technologie

Ausgestattet mit Fanuc 31i-B und Siemens 828D CNC-Systemen unterstützt sie Makroprogrammierung und komplexe Bahnensimulation. Sie kann automatisch Schneidparameter (wie Vorschubgeschwindigkeit und Drehzahl) für wellenförmige Nuten, Absätze mit veränderlichem Durchmesser und andere Strukturen optimieren; mit spezieller CAM-Software (wie GibbsCAM) ausgestattet, können schnell Dreh- und Fräskombinationsbahnen für Wellen mit einem Durchmesser von ≤ Φ 32 mm generiert werden, wodurch die Programmierzeit um 30 % reduziert wird.

Mikro-Spezialwerkzeuge und Spannvorrichtungen

Schneidwerkzeuge: Einsatz von japanischen Kyocera- und Schweizer Sandvik-Mikroschneidwerkzeugen – der minimale Schneidkantenradius des Drehwerkzeugs beträgt 0,01 mm (geeignet für die Bearbeitung feiner Wellen mit Φ 0,5 mm), der minimale Durchmesser des Fräsers beträgt 0,3 mm (geeignet für Mikronutenbearbeitung), die Werkzeugbeschichtung ist TiAlN (Titanaluminiumnitrid), die Verschleißfestigkeit wird um 40 % gesteigert;

Spannmittel: Mit angepassten Führungsstücken (Innendurchmesser-Toleranz ± 0,0005 mm) und elastischen Spannbacken ausgestattet, werden spezielle Spannmittel für Wellen unterschiedlichen Durchmessers (z. B. Φ 2 mm, Φ 5 mm, Φ 10 mm) ausgetauscht, um sicherzustellen, dass die Wellen während der Bearbeitung nicht versetzt oder wackeln.

Digitales Produktionsmanagement

Einführung des MES-Produktionserfassungssystems zur Erreichung der vollständigen Prozessdigitalisierung und Rückverfolgbarkeit von Aufträgen: Nachdem Kunden Aufträge für Wellen mit einem Durchmesser von ≤ Φ 32 mm erteilt haben, passt das System automatisch Maschinen, Werkzeuge und Prozessparameter an; Echtzeit-Erfassung von Maschinendaten während der Bearbeitung (z. B. Spindellast, Bearbeitungsgenauigkeit); Kunden können den Auftragsstatus über mobile Geräte einsehen und Prüfberichte herunterladen, um eine „transparente“ Produktion zu gewährleisten.

4. Häufig gestellte Fragen (FAQ)

Frage: Wie groß ist der minimale Durchmesser der bearbeitbaren Wellenbauteile? Kann der Durchmesser von 0,5 mm unterschritten werden?

A: Der konventionelle Mindestbearbeitungsdurchmesser beträgt Φ 0,5 mm. Falls es erforderlich ist, ultradünne Wellen mit kleineren Durchmessern (z. B. Φ 0,3–Φ 0,4 mm) zu bearbeiten, müssen spezielle Mikro-Schneidwerkzeuge und Vibrationsschutztechnologien eingesetzt werden. Ein 3D-Modell kann bereitgestellt werden, damit technische Ingenieure die Machbarkeit der Struktur beurteilen und einen Plan ausarbeiten können (Hinweis: Wellen mit einem Durchmesser ≤ Φ 0,4 mm müssen auf eine Länge ≤ 20 mm begrenzt werden, um Brüche während der Bearbeitung zu vermeiden).

F: Gibt es Unterschiede bei den Präzisionskennwerten zwischen Drehen und Fräsen? Welcher Genauigkeitsbereich liegt konkret vor?

A: Aufgrund unterschiedlicher Prozessmerkmale ergeben sich geringfügige Unterschiede bei der Genauigkeit: Bei der Drehbearbeitung (Außenkreis, Stirnfläche) beträgt die Durchmessertoleranz ± 0,001 bis ± 0,002 mm, die Rundheit ist ≤ 0,0008 mm; bei der Fräsbearbeitung (Nuten, Schlüssel, Ebenen) beträgt die Maßtoleranz ± 0,002 bis ± 0,003 mm, die Form- und Lagetoleranz (z. B. Parallelität und Symmetrie) ist ≤ 0,003 mm. Die spezifischen Präzisionsparameter können entsprechend dem Verwendungszweck des Bauteils weiter optimiert werden.

Q: Welche technischen Informationen sind erforderlich, um Wellenbauteile mit einem Durchmesser von ≤ Φ 32 mm anzufertigen?

A: Es wird empfohlen, 2D-Fertigungszeichnungen bereitzustellen (Durchmessertoleranzen, Länge, Nutentiefe, Gewindeangaben, Oberflächenbehandlungsanforderungen) oder 3D-Modelle (im STEP- oder IGS-Format); falls es spezielle Montageanforderungen an die Wellen gibt (z. B. Passungsspiel mit anderen Bauteilen), können Zeichnungen der passenden Teile zur Verfügung gestellt werden, um Ingenieuren bei der Optimierung der Bearbeitungsgenauigkeit und Vermeidung von Montageproblemen zu unterstützen.

Gibt es einen Unterschied im Bearbeitungszyklus von Wellen aus verschiedenen Materialien? Wie lange dauert die Lieferung von Standardaufträgen?

Aufgrund der unterschiedlichen Materialhärte kann sich der Bearbeitungszyklus unterscheiden: Für Kupfer- und Aluminiumwellen (leicht zu schneiden) können Kleinserien (1-100 Stück) innerhalb von 5-7 Tagen geliefert werden; Kleinserien von Edelstahl- und Titanwellen (schwer zu schneiden) können innerhalb von 7-10 Tagen geliefert werden; Großserien (über 1000 Stück) können parallel auf mehreren Maschinen produziert werden, um den Zyklus zu verkürzen, und die genaue Lieferzeit kann individuell vereinbart werden.

Können wir Oberflächenbehandlungen für Wellenbauteile anbieten? Welche Verfahren sind optional?

A: Unterstützung integrierter Dienstleistungen von „Bearbeitung + Oberflächenbehandlung“: Metallwellen können verchromt (Nickel, Chrom, Gold) werden, passiviert (Rostschutz für Edelstahl), eloxiert (Färben von Aluminiumlegierungen), gestrahlt (mattierte Textur); Kunststoffwellen können mit Siebdruck oder Ölspritzlackierung ausgewählt werden, und alle Oberflächenbehandlungsverfahren entsprechen den RoHS- und REACH-Umweltstandards, um die Anforderungen verschiedener Industrien zu erfüllen.

| Bearbeitung | CNC-Bearbeitungsdienstleistungen: CNC-Fräsen, CNC-Drehen, Laserschneiden, Bohren, Biegen, Spinnen, Drahterosion, Stanzen, EDM, 3-Achs-, 4-Achsen-, 5-Achsen-Bearbeitung, Schweizer Werkzeugmaschinenbearbeitung; Komplette Bearbeitungsdienstleistungen: Pulvermetallurgie, Blechfertigung, Stanzarbeiten, Druckguss, 3D-Druck, Spritzguss, Rapid Prototyping, Formen usw.; Mehrprozess-Bearbeitung |

| Montagedienstleistungen | Verbindungstechnik & Fügetechnik, Bauteil-Montage, Komplettmontage, Verpackung & Etikettierung |

| Materialien | Aluminium: der Baureihe 2000, der Baureihe 6000, der Baureihe 7075, der Baureihe 5052 usw. |

| Edelstahl: sus303, sus304, ss316, ss316l, 17-4ph usw. | |

| Stahl: 1214l/1215/1045/4140/m2 440/40crmo usw. | |

| Messing: 260, c360, h59, h60, h62, h63, h65, h68, h70, Bronze, Kupfer | |

| Kunststoff: Acetall/Pom/Pa/Nylon/PC/PMMA/PVC/PU/Acryl/Abs/PTFE/Peek usw. | |

| Präzisions-Toleranz | ±0,001 mm bis ±0,005 mm. Spezielle Produkte können die Anforderungen des Kunden erfüllen. |

| Oberflächenrauheit | Min ra 0,1 bis 3,2 |

| Oberflächenbehandlung | Eloxiert, Sandgestrahlt, Siebdruck, PVD-Beschichtung, Zink/Nickel/Chrom/Titan-Beschichtung, Bürsten, Lackieren, Pulverbeschichtung |

| Beschichtet, Sandstrahlen, Passivierung, Elektrophorese, Elektropolitur, Rändeln, Laser/Ätzen/Gravieren usw. | |

| Produktionsvolumen | Geringe bis mittlere Stückzahlen, Prototypen, Serienfertigung |

| Verarbeitungsmethode | Maßgeschneidert gemäß den bereitgestellten CAD-Zeichnungen |

| Lieferzeit | Kurze Lieferzeit, in der Regel 1–4 Wochen |

| Qualitätskontrolle | Strenge Qualitätskontrolle und Prüfverfahren |

| Verpackung | Sichere Verpackung zum Schutz vor Transportschäden |

| Zertifikat | ISO9001, AS9100D, ISO45001, ISO14001, ROSH, CE usw. |

| mindestbestellmenge: 1 Stück | Möglichkeit zur Bereitstellung von Mustern vor der Serienfertigung |