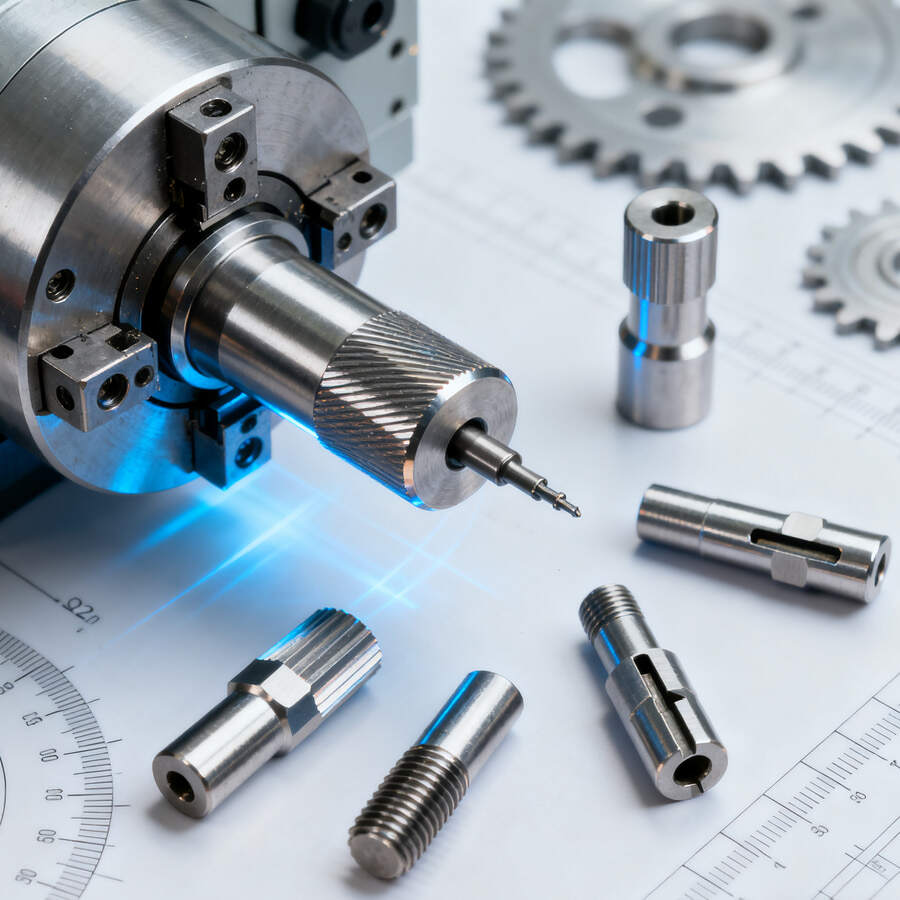

Hochpräziser Vier-Achsen-CNC-Fräsdienst – Geeignet für kundenspezifische Aluminium- und Edelstahlbox-/Gehäuseteile

- Überblick

- Verwandte Produkte

1. Kerndienstleistungen und Vorteile

Mehrdimensionale Präzisionsbearbeitung, bewältigt komplexe Strukturen von Gehäusen/Schalen

Durch die Verwendung eines vierachsigen CNC-Verbundsystems (lineare Bewegung der X/Y/Z-Achsen + Drehbewegung der A-Achse) können Box-/Gehäuseteile in einem Arbeitsgang eingespannt und vielfältig bearbeitet werden, ohne dass eine mehrfache Neupositionierung erforderlich ist. Dies reduziert Einspannfehler erheblich. Die Positioniergenauigkeit kann ± 0,003 mm erreichen, die Wiederholgenauigkeit liegt bei ± 0,002 mm. Für komplexe Strukturen wie Seitenwandöffnungen, schräge Nuten und ringförmige Schlitze der Box/Gehäuse kann die Fräsbearbeitung in einem Schritt durchgeführt werden, wodurch Maßabweichungen vermieden werden, die durch herkömmliche mehrstufige Fertigungsverfahren entstehen. Damit wird sichergestellt, dass die Dicht- und Montagegenauigkeit von Aluminium- und Edelstahlboxen/Gehäusen den Konstruktionsvorgaben entspricht.

Spezielle Material- und Kunststoffanpassung, die Materialmerkmale und Bearbeitungseffizienz ausbalanciert

Aluminiumlegierter Behälter/Gehäuse: Aufgrund der leichten und thermisch leicht verformbaren Eigenschaften der Aluminiumlegierung werden Tiefkühlzerspanungstechnologie und spezielle beschichtete Fräser eingesetzt, um die thermische Belastung während des Bearbeitungsprozesses zu reduzieren, Verzug an den Seitenwänden und Gratbildung an den Kanten des Behälters/Gehäuses zu vermeiden sowie die Zerspanungseffizienz zu steigern. Somit kann im Vergleich zu traditionellen Verfahren die Bearbeitungszeit um 25% gespart werden;

Edelstahl-Behälter/Gehäuse: Angesichts der hohen Festigkeit und Härte von Edelstahl (z. B. Edelstahl 304/316) sind Hochgeschwindigkeits-Hartmetall-Schneidwerkzeuge und ein Hochdruckkühlsystem vorgesehen, um Probleme wie leichtes Verkleben der Werkzeuge und schlechte Oberflächenrauheit bei der Edelstahlbearbeitung zu lösen. Es kann eine präzise Oberflächenglättung von Ra ≤ 0,8 μm auf der Oberfläche des Behälters/Gehäuses erreichen und damit die Anforderungen an Korrosions- und Verschleißbeständigkeit erfüllen.

Flexible Anpassungsoptionen, angepasst an die Erfordernisse verschiedenster Anwendungsszenarien für Behälter/Gehäuse

Unterstützung der vollständigen Szenarioanpassung von „Kleinstserien (1-50 Stück)“ bis hin zu „Großserienfertigung (1000+ Stück)“. Ob Gehäuse aus Aluminiumlegierung für kleine elektronische Geräte (z. B. Sensorgehäuse), mittelgroße Gehäuse aus rostfreiem Stahl für die Industriesteuerung oder Gehäuse/Schalen für Spezialgeräte mit unregelmäßigen Strukturen – alle können schnell demontiert und entsprechend den vom Kunden bereitgestellten 2D-Engineering-Zeichnungen und 3D-Modellen (STEP/IGS-Format) bearbeitet werden, um Anpassungen an unterschiedlichen Größen (üblicher Bearbeitungsbereich: Länge 1000 mm x Breite 600 mm x Höhe 500 mm) sowie verschiedenen Wandstärken (Aluminiumgehäuse/Schalen ≥ 1 mm, Edelstahlgehäuse/Schalen ≥ 0,8 mm) vorzunehmen.

Qualitätskontrolle über den gesamten Prozess hinweg, um eine stabile Leistung der Gehäuse/Schalen sicherzustellen

Aufbau eines dreistufigen Kontrollsystems für die kerntechnischen Anforderungen von Gehäuseteilen hinsichtlich "Tragfähigkeit, Dichtigkeit und Schutz", einschließlich "Materialprüfung vor der Bearbeitung → Echtzeitüberwachung während der Bearbeitung → Vollständige Qualitätskontrolle nach der Bearbeitung": Vor der Bearbeitung wird die Zusammensetzung von Aluminiumlegierungen beziehungsweise Edelstahl überprüft (z. B. Härte von Aluminiumlegierung 6061-T6 und Korrosionsbeständigkeit von Edelstahl 316); während der Bearbeitung erfolgt eine Echtzeitkompensation des Werkzeugverschleißes über das CNC-System; nach der Bearbeitung werden mithilfe eines Koordinatenmessgeräts die Lochtoleranz, Planlaufabweichung und Senkrechtstellung des Gehäuses überprüft, um sicherzustellen, dass jedes Produkt die Anforderungen der Verwendungsnormen erfüllt.

2. Kernanwendungsgebiete

Elektronik- und Kommunikationsindustrie

Angepasste Aluminiumlegierung-Gehäuse für Kommunikationsgeräte (z. B. Gehäuse für 5G-Basisstation-Signalempfänger), Gehäuse aus rostfreiem Stahl für industrielle Schalter, Aluminiumlegierung erfüllt Anforderungen an Leichtbauweise, Material aus rostfreiem Stahl ist korrosionsbeständig in rauen Umgebungen und eignet sich für die präzise Montage der internen Komponenten von Geräten.

Industrielle Automatisierungstechnik

Wir fertigen Schaltschränke aus rostfreiem Stahl für PLC-Steuerungen und Schutzgehäuse aus Aluminiumlegierung für Sensoren. Mit Vier-Achsen-Fräsen werden Verkabelungsöffnungen und Einbaunuten der Boxen/Gehäuse präzise bearbeitet, um stabile elektrische Verbindungen und nahtlose Komponentenmontage von Automatisierungsanlagen sicherzustellen.

Medizingeräteindustrie

Verarbeitung von Gehäusen aus rostfreiem Stahl für Diagnosegeräte (z. B. Gehäuse für Blutanalysegeräte) und Gehäusen aus Aluminiumlegierung für medizinische Wagen. Rostfreier Stahl erfüllt hygienische medizinische Standards (leicht zu reinigen, korrosionsbeständig), während Aluminiumlegierung leicht und einfach zu bewegen ist. Gleichzeitig kann die Dichtstruktur des Gehäuses die empfindlichen inneren Geräte vor Staub und Flüssigkeitsbeeinflussung schützen.

erneuerbare-Energien-Sektor

Individuelle Aluminiumlegierung für Ladestationengehäbe und Gehäuse aus rostfreiem Stahl für Energiespeicherequipment. Die Wärmeableitung der Aluminiumlegierung eignet sich für die Hochtemperatur-Arbeitsumgebung von Ladestationen. Die hohe Festigkeit des rostfreien Stahls kann Energiespeicherequipment vor äußeren Einflüssen schützen. Die wasserdichte Nutstruktur, bearbeitet auf vier Achsen, kann das IP65-Schutzniveau der Box/des Gehäuses verbessern.

AAE Aerospace Neben- und Hilfseinrichtung

Herstellung von Gehäusen aus Aluminiumlegierung für luftfahrttechnische Bodengeräte und Gehäusen aus rostfreiem Stahl für luftfahrttechnische Messgeräte. Leichtgewichtige Aluminiumlegierung kann die Transportkosten des Equipments reduzieren, während hochfester rostfreier Stahl für extreme Umgebungen wie Hochlage und niedrige Temperaturen geeignet ist. Die präzise Struktur des Gehäuses / der Hülle erfüllt die strengen Präzisionsanforderungen des Luftfahrtbereichs.

3. Kerntechnische Unterstützung

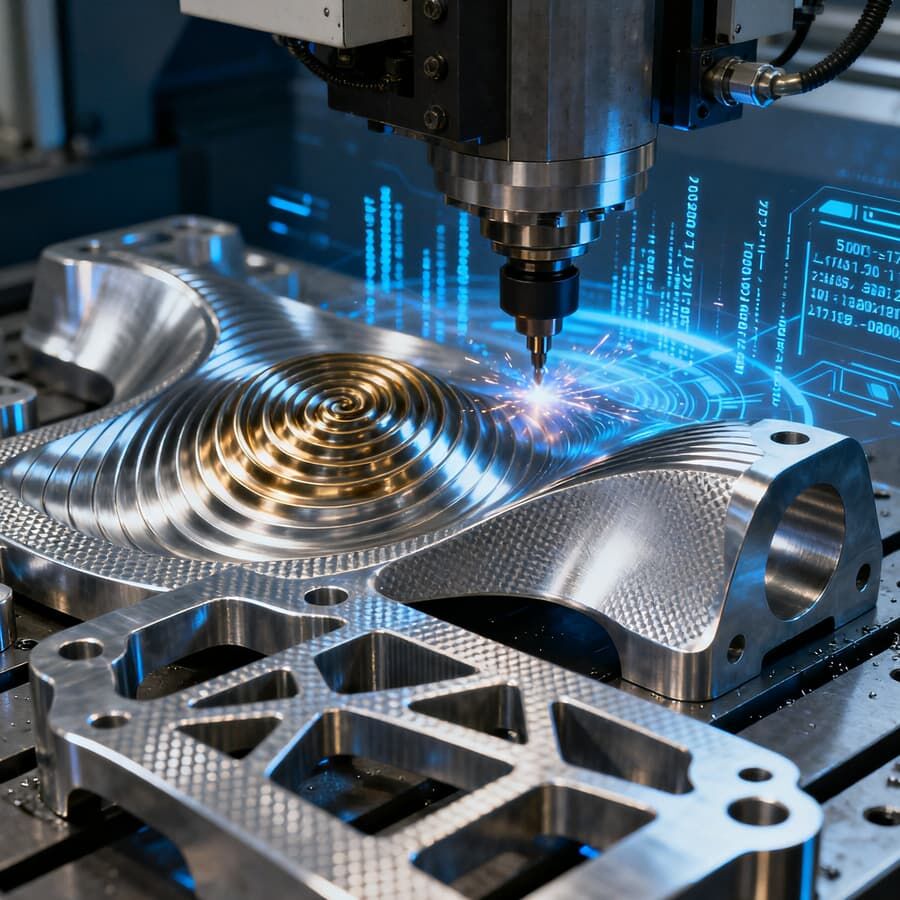

Hochleistungs-Vierachsen-CNC-System

Ausgestattet mit Siemens 828D/Fanuc 0i-MF Vierachsen-CNC-System, unterstützt es die automatische Erzeugung von komplexen Fräsbahnen und kann die Synchronsteuerung zwischen der A-Achse (Rotationsachse) und der X/Y/Z-Achse realisieren. Bei der Bearbeitung von Ringnuten und schrägen Bohrungen an Boxen/Gehäusen beträgt der Positioniergenauigkeitsfehler ≤ 0,003 mm. Gleichzeitig verfügt das System über eine Fehlerselbstdiagnosefunktion und kann in Echtzeit Warnungen bei Bearbeitungsanomalien geben (z. B. Werkzeugbruch und Materialabweichung).

Hochsteifegrad-Werkzeugmaschinen

Das Maschinenbett verwendet ein Grauguss-Gesamterschmelzungsverfahren, wodurch durch zwei Wärmebehandlungen die inneren Spannungen abgebaut und Bearbeitungsvibrationen reduziert werden; Die Spindel ist mit hochpräzisen Keramiklagern ausgestattet und erreicht eine maximale Drehzahl von 12000 U/min. Sie kann stabile Schneidleistung für schwere Bearbeitungsszenarien von Edelstahl-Boxen/Gehäusen bieten und dadurch Bearbeitungsgenauigkeitsabweichungen vermeiden, die durch Spindelschwingungen entstehen.

Spezialwerkzeuge und Kühlsystem

Werkzeuge: Für die Bearbeitung von Aluminiumlegierungs-Boxen/Gehäusen kommen Wolframstahl-Hartmetallfräser zum Einsatz (mit um 30 % erhöhter Verschleißfestigkeit), während für die Bearbeitung von Edelstahl-Boxen/Gehäusen Hartmetallwerkzeuge mit ultrafeinem Korn verwendet werden (mit starker Schlagzähigkeit und reduziertem Werkzeugbruch);

Kühlung: Ausgestattet mit einem Hochdruck-Innenkühlsystem (Kühlungsdruck bis zu 70 bar) kann dieses schnell die beim Bearbeiten von Edelstahl entstehende Schneidewärme ableiten, ein Überhitzen und Verschleißen der Werkzeuge vermeiden und verhindern, dass Aluminiumgussgehäuse/-schalen durch hohe Temperaturen verformt werden.

Digitales Prozessmanagement

Einführung des MES-Produktionsexekutionssystems, um die digitale Rückverfolgbarkeit des gesamten Gehäuse/Schalenfertigungsprozesses sicherzustellen: Sobald Kundenaufträge erteilt werden, generiert das System automatisch Fertigungsaufträge und weist Maschinenressourcen zu; Echtzeit-Erfassung von Gerätebetriebsparametern (z.B. Spindeldrehzahl und Vorschubgeschwindigkeit) während des Fertigungsvorgangs; Nach Abschluss der Bearbeitung wird automatisch ein Qualitätskontrollbericht erstellt, wodurch Kunden jederzeit den Auftragsstatus und die Produktestdaten einsehen können.

4. Häufig gestellte Fragen (FAQ)

Frage: Welche maximale Bearbeitungsgröße bieten Sie für kundenspezifische Aluminiumlegierungs-/Edelstahlboxen/gehäuse? Können wir die Bearbeitung von überdimensionierten Boxen/Gehäusen unterstützen?

Antwort: Der übliche Bearbeitungsbereich umfasst eine Länge von 1000 mm, eine Breite von 600 mm und eine Höhe von 500 mm. Für ultragroße Boxen/Gehäuse (z. B. mit einer Länge von über 1500 mm) können durch segmentierte Bearbeitung und Präzisionsverbindungs-Technologie individuelle Werkzeugmaschinenlösungen angeboten werden. Die Machbarkeit kann durch technische Ingenieure bestätigt werden.

Frage: Gibt es einen Unterschied im Bearbeitungszeitraum zwischen Aluminiumlegierungs-Boxen/Gehäusen und Edelstahl-Boxen/Gehäusen? Wie lange dauert die Lieferung von Standardaufträgen?

Aufgrund der höheren Bearbeitungsschwierigkeit von rostfreiem Stahl (hohe Härte, neigt zum Anhaften an Schneidwerkzeugen) ist der Bearbeitungszyklus für Gehäuse/Schalen aus rostfreiem Stahl bei gleicher Konstruktion 15–20 % länger als bei Aluminiumlegierungen; Bei regulären Kleinserienaufträgen (1–50 Stück) können Gehäuse/Schalen aus Aluminiumlegierungen innerhalb von 7–10 Tagen geliefert werden, Gehäuse/Schalen aus rostfreiem Stahl innerhalb von 10–12 Tagen; Bei Großserienaufträgen (über 1000 Stück) kann die Lieferzeit durch parallele Produktion auf mehreren Maschinen verkürzt werden, die genaue Lieferzeit kann je nach Auftragsvolumen verhandelt werden.

Frage: Welche Anforderungen bestehen hinsichtlich der Wandstärke beim Anfertigen von Gehäusen/Schalen? Können extrem dünne oder ultra-dünne Wandstrukturen bearbeitet werden?

A: Herkömmlicher Wanddickenbereich: Aluminiumgehäuse/Schale ≥ 1 mm, Edelstahlgehäuse/Schale ≥ 0,8 mm; ultradünne Wände (z. B. Aluminium ≤ 0,8 mm) müssen mit speziellen Spannmitteln fixiert und durch Schneidetechnologie mit niedriger Schnittgeschwindigkeit bezüglich Verformung kontrolliert werden, und ultradicke Wände (z. B. Edelstahl ≥ 20 mm) müssen durch Schichtfrästechnologie bearbeitet werden. Beide Situationen erfordern vorherige Absprache und konstruktives Design, um die Stabilität und Flachheit des Gehäuses/der Schale nach der Bearbeitung sicherzustellen.

F: Können wir Oberflächenbehandlungen für Aluminium-/Edelstahlgehäuse/Schalen anbieten? Welche Verfahren sind optional?

A: Unterstützt integrierte Dienstleistungen aus "Bearbeitung + Oberflächenbehandlung":

Aluminiumgehäuse/Schale: optional sind Eloxieren (Naturfarbe, Schwarz, Farbe), Sandstrahlen, Spritzlackierung, Linienpolitur und andere Verfahren zur Steigerung der Verschleißfestigkeit und Ästhetik;

Edelstahl-Box/Gehäuse: Optionale Verfahren wie Drahtziehen, Passivierung, Galvanisieren (Zink, Nickel), Laserbeschriftung usw. verbessern die Korrosionsbeständigkeit und die Klarheit der Kennzeichnung.

Frage: Welche technischen Informationen sind erforderlich, um Boxen/Gehäuse individuell anzufertigen? Falls nur vorläufige Designideen vorliegen, können wir dann bei der Verbesserung des Plans helfen?

Antwort: Es wird empfohlen, 2D-Technische Zeichnungen bereitzustellen (mit Angabe von Maßtoleranzen, Wandstärke, Oberflächenbehandlungsanforderungen) oder 3D-Modelle (im STEP/IGS/X_T-Format); falls nur vorläufige Ideen vorhanden sind, können wir eine Anforderungsbeschreibung bereitstellen (z. B. Einsatzszenarien, Abmessungen der Montagekomponenten, Schutzgradanforderungen). Unsere Ingenieure können anschließend bei der Erstellung des konstruktiven Designs, der Materialauswahl, der Machbarkeitsanalyse sowie der Erstellung einer vollständigen technischen Lösung vor Beginn der Fertigung helfen.

| Bearbeitung | CNC-Bearbeitungsdienstleistungen: CNC-Fräsen, CNC-Drehen, Laserschneiden, Bohren, Biegen, Spinnen, Drahterosion, Stanzen, EDM, 3-Achs-, 4-Achsen-, 5-Achsen-Bearbeitung, Schweizer Werkzeugmaschinenbearbeitung; Komplette Bearbeitungsdienstleistungen: Pulvermetallurgie, Blechfertigung, Stanzarbeiten, Druckguss, 3D-Druck, Spritzguss, Rapid Prototyping, Formen usw.; Mehrprozess-Bearbeitung |

| Montagedienstleistungen | Verbindungstechnik & Fügetechnik, Bauteil-Montage, Komplettmontage, Verpackung & Etikettierung |

| Materialien | Aluminium: der Baureihe 2000, der Baureihe 6000, der Baureihe 7075, der Baureihe 5052 usw. |

| Edelstahl: sus303, sus304, ss316, ss316l, 17-4ph usw. | |

| Stahl: 1214l/1215/1045/4140/m2 440/40crmo usw. | |

| Messing: 260, c360, h59, h60, h62, h63, h65, h68, h70, Bronze, Kupfer | |

| Kunststoff: Acetall/Pom/Pa/Nylon/PC/PMMA/PVC/PU/Acryl/Abs/PTFE/Peek usw. | |

| Präzisions-Toleranz | ±0,001 mm bis ±0,005 mm. Spezielle Produkte können die Anforderungen des Kunden erfüllen. |

| Oberflächenrauheit | Min ra 0,1 bis 3,2 |

| Oberflächenbehandlung | Eloxiert, Sandgestrahlt, Siebdruck, PVD-Beschichtung, Zink/Nickel/Chrom/Titan-Beschichtung, Bürsten, Lackieren, Pulverbeschichtung |

| Beschichtet, Sandstrahlen, Passivierung, Elektrophorese, Elektropolitur, Rändeln, Laser/Ätzen/Gravieren usw. | |

| Produktionsvolumen | Geringe bis mittlere Stückzahlen, Prototypen, Serienfertigung |

| Verarbeitungsmethode | Maßgeschneidert gemäß den bereitgestellten CAD-Zeichnungen |

| Lieferzeit | Kurze Lieferzeit, in der Regel 1–4 Wochen |

| Qualitätskontrolle | Strenge Qualitätskontrolle und Prüfverfahren |

| Verpackung | Sichere Verpackung zum Schutz vor Transportschäden |

| Zertifikat | ISO9001, AS9100D, ISO45001, ISO14001, ROSH, CE usw. |

| mindestbestellmenge: 1 Stück | Möglichkeit zur Bereitstellung von Mustern vor der Serienfertigung |