- ภาพรวม

- ผลิตภัณฑ์ที่เกี่ยวข้อง

I. แกนหลัก บริการ ข้อดี

- สร้างโครงสร้างที่ซับซ้อนได้อย่างง่ายดาย โดยก้าวข้ามข้อจำกัดของกระบวนการแบบดั้งเดิม: รองรับการพิมพ์แบบบูรณาการสำหรับการออกแบบที่ซับซ้อน เช่น โครงสร้างกลวง ลวดลายตาข่าย พื้นผิวรูปทรงพิเศษ และช่องทางไหลภายใน ทำให้ไม่จำเป็นต้องถอดประกอบหรือติดตั้งชิ้นส่วนแยกต่างหาก ส่งผลให้ความแข็งแรงของโครงสร้างดีขึ้นกว่า 80% ตัวอย่างเช่น เบรคเก็ตสำหรับยานยนต์และอากาศยานที่ผ่านการปรับแต่งเชิงทอพอโลยี และชิ้นส่วนแม่พิมพ์ที่มีช่องระบายความร้อนภายในสามารถพิมพ์ออกมาได้โดยตรง พร้อมความแม่นยำของโครงสร้างในช่วง ±0.1 มม. ซึ่งยากต่อการบรรลุโดยกระบวนการแบบดั้งเดิม

- การผลิตแบบล็อตเล็กที่มีประสิทธิภาพและยืดหยุ่น ช่วยลดระยะเวลาการผลิตได้อย่างมาก: สามารถผลิตล็อตเล็กจำนวน 1-500 ชิ้นโดยไม่ต้องสร้างแม่พิมพ์ ทำให้ระยะเวลาการผลิตสั้นลง 60%-70% เมื่อเทียบกับการขึ้นรูปแบบฉีดพลาสติกหรือหล่อแบบดั้งเดิม (จัดส่งได้เร็วสุดภายใน 24 ชั่วโมง ตั้งแต่ขั้นตอนออกแบบถึงผลิตภัณฑ์สำเร็จรูป) ต้นทุนต่อหน่วยสามารถปรับเปลี่ยนได้อย่างยืดหยุ่นตามขนาดของล็อตการผลิต ช่วยประหยัดค่าใช้จ่ายเบื้องต้นในการผลิตล็อตเล็ก 50%-80% เมื่อเทียบกับการสร้างแม่พิมพ์ โซลูชันนี้เหมาะอย่างยิ่งสำหรับงานพัฒนาผลิตภัณฑ์ การผลิตตัวอย่าง และคำสั่งซื้อแบบกำหนดเฉพาะ

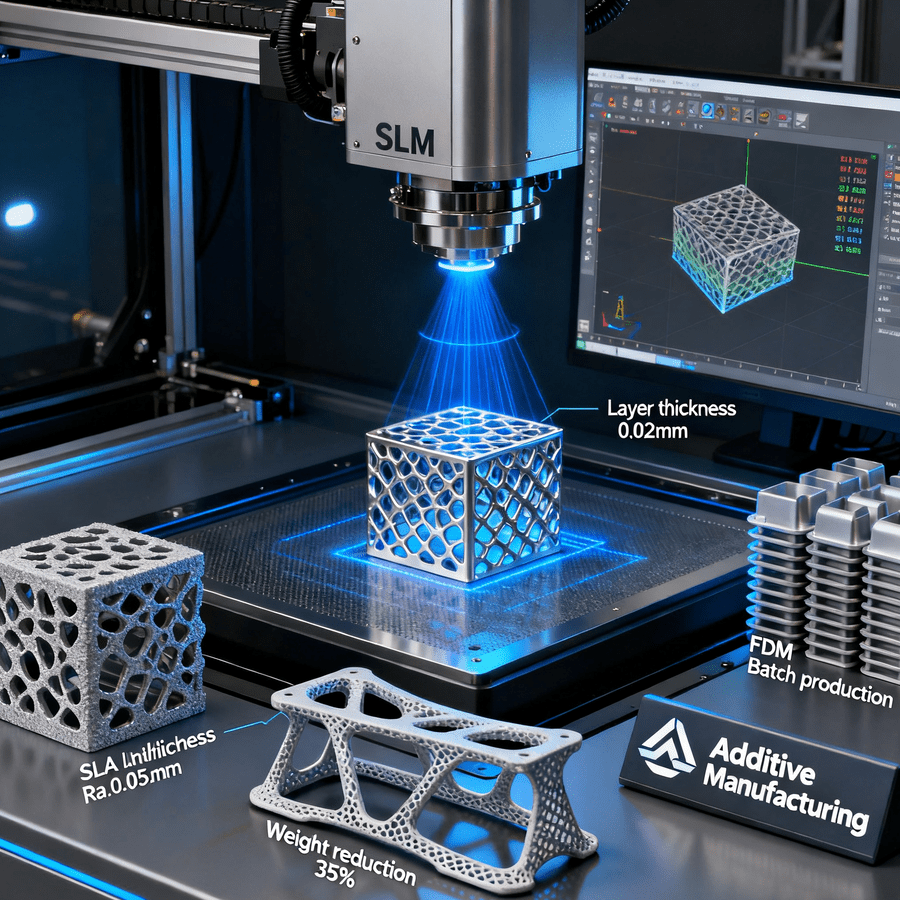

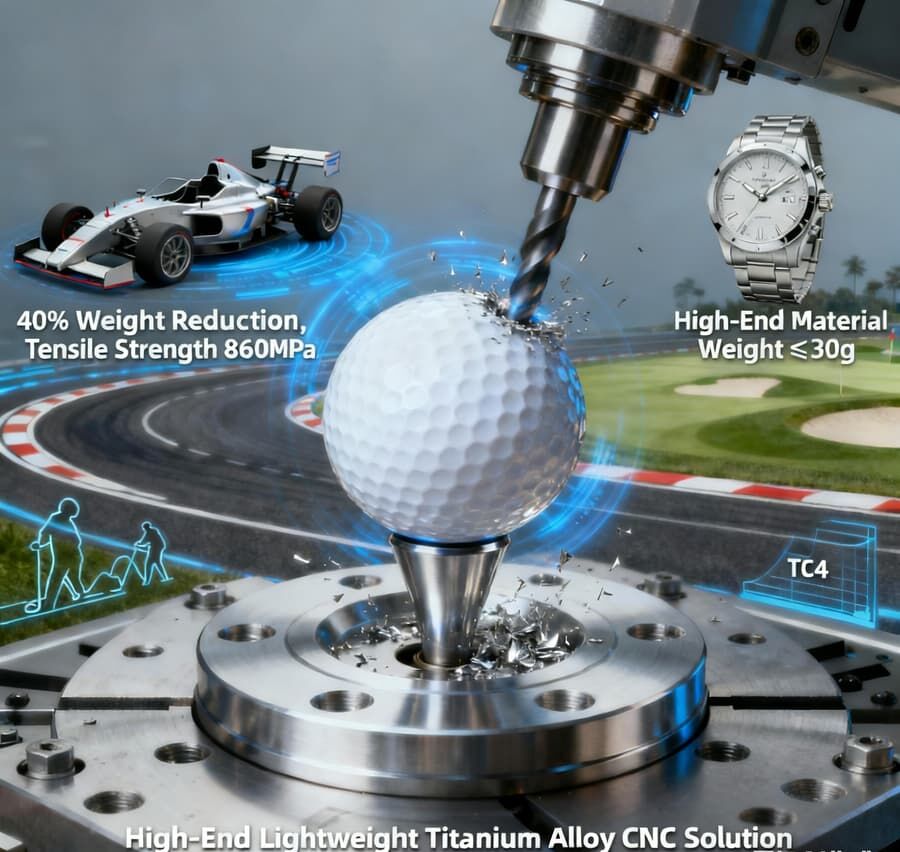

- เข้ากันได้กับวัสดุและกระบวนการผลิตหลายประเภทเพื่อตอบสนองความต้องการด้านประสิทธิภาพที่หลากหลาย: เรามีกระบวนการหลักๆ เช่น FDM (fused deposition modeling), SLA (stereolithography), และ SLM (selective laser melting) พร้อมรองรับวัสดุมากกว่า 20 ชนิด รวมถึง ABS, PLA, เรซินไวแสง, ไนลอน, โลหะผสมไทเทเนียม และโลหะผสมอลูมิเนียม เราแนะนำชุดกระบวนการและวัสดุที่เหมาะสมตามการใช้งานของชิ้นส่วน (เช่น ทนความร้อนสูง ความแข็งแรงสูง และการส่งผ่านแสงได้ดี) ตัวอย่างเช่น ชิ้นส่วนโลหะผสมไทเทเนียมที่ผลิตด้วยกระบวนการ SLM ต้องมีความต้านทานแรงดึง ≥900 MPa ในขณะที่ชิ้นส่วนเรซินไวแสงที่ผลิตด้วยกระบวนการ SLA ต้องมีค่าความหยาบผิว Ra ≤0.05 μm

- การสนับสนุนตลอดห่วงโซ่ตั้งแต่การออกแบบไปจนถึงการผลิต เพื่อลดอุปสรรคด้านการวิจัยและพัฒนา: เรามีทีมออกแบบมืออาชีพ และให้บริการต่างๆ เช่น การซ่อมแซมโมเดล 3 มิติ การเพิ่มประสิทธิภาพโครงสร้าง (topology optimization) และการวิเคราะห์ความเป็นไปได้ของกระบวนการ โดยอ้างอิงจากแบบวาด 2 มิติหรือโมเดล 3 มิติเบื้องต้นที่ลูกค้าจัดทำมา เราจะปรับปรุงโครงสร้างเพื่อเพิ่มประสิทธิภาพในการพิมพ์และการทำงานของชิ้นส่วน การจำลองก่อนพิมพ์ช่วยป้องกันข้อบกพร่องต่างๆ เช่น การบิดงอหรือการแยกชั้นระหว่างชั้นพิมพ์ ส่งผลให้อัตราการผ่านการพิมพ์ครั้งแรกเกินกว่า 95%

II. แกนหลัก การใช้งาน สถานที่

(I) การวิจัยและพัฒนาผลิตภัณฑ์ และการทำต้นแบบ

- ต้นแบบด้านการออกแบบอุตสาหกรรม: พิมพ์ต้นแบบอย่างรวดเร็วสำหรับผลิตภัณฑ์อิเล็กทรอนิกส์สำหรับผู้บริโภค (เช่น เคสโทรศัพท์มือถือ และหูฟัง) และ หน้าแรก เครื่องใช้ไฟฟ้าในบ้าน กระบวนการ SLA ให้ผลลัพธ์พื้นผิวที่สมจริงสูง (เช่น พื้นผิวด้านและพื้นผิวเงา) ทำให้นักออกแบบสามารถตรวจสอบหลายเวอร์ชันภายใน 3-5 วัน ช่วยเร่งการปรับปรุงผลิตภัณฑ์

- ต้นแบบทดสอบการทำงาน: พิมพ์ชิ้นส่วนต้นแบบที่ใช้งานได้จริงของชิ้นส่วนยานยนต์ (เช่น ขาจับเซ็นเซอร์) และชิ้นส่วนโครงสร้างกลไก โดยใช้วัสดุไนลอน (ความต้านทานการกระแทก ≥ 50 kJ/m²) เพื่อการประกอบและการทดสอบสมรรถนะ ซึ่งช่วยให้สามารถตรวจพบข้อบกพร่องของการออกแบบได้ตั้งแต่ระยะแรก และลดความเสี่ยงในการเปิดแม่พิมพ์

(II) การบินและอวกาศ และการแพทย์

- ชิ้นส่วนเบาพิเศษสำหรับการบินและอวกาศ: กระบวนการ SLM ใช้ผลิตชิ้นส่วนอัลลอยด์ไทเทเนียมสำหรับยานอากาศและชิ้นส่วนเครื่องยนต์อลูมิเนียมอัลลอยด์ การออกแบบโครงสร้างแลตทิสช่วยลดน้ำหนักลง 30%-40% ขณะที่ยังคงรักษาระดับความแข็งแรงตามข้อกำหนด ตอบสนองความต้องการด้านการลดน้ำหนักของยานอวกาศ

- อุปกรณ์การแพทย์เฉพาะบุคคล: การพิมพ์ 3 มิติของไกด์ทางออร์โธปิดิกส์เฉพาะผู้ป่วย (ทำจากเรซิน ความแม่นยำ ±0.05 มม.) และโมเดลฟันปลูกชนิดฝัง ที่ออกแบบให้เหมาะสมกับกายวิภาคของผู้ป่วยแต่ละราย เพื่อยกระดับความแม่นยำในการผ่าตัด; การพิมพ์อุปกรณ์ช่วยฟื้นฟู (เช่น เครื่องพยุงมือแบบเฉพาะบุคคล) ที่ให้ทั้งความสบายและการใช้งานที่มีประสิทธิภาพ

(III) การผลิตอุตสาหกรรม และแม่พิมพ์

- ชิ้นส่วนแบบสั่งทำจำนวนน้อย: การพิมพ์ชิ้นส่วนเสริมที่ไม่ได้มาตรฐานจำนวนน้อย (เช่น อุปกรณ์จับยึดและเพลาต่อ) สำหรับอุตสาหกรรมอุปกรณ์ระบบอัตโนมัติและหุ่นยนต์ ไม่จำเป็นต้องสร้างแม่พิมพ์ และสามารถจัดส่งได้ภายใน 7-10 วัน เพื่อแก้ไขปัญหาระยะเวลาการผลิตที่ยาวนานและต้นทุนสูงที่เกิดจากกระบวนการผลิตจำนวนน้อยแบบดั้งเดิม

- แม่พิมพ์และอุปกรณ์ประกอบอย่างรวดเร็ว: การพิมพ์ชิ้นส่วนแม่พิมพ์เรซินและอุปกรณ์ยึดตำแหน่งการเชื่อมด้วยเทคโนโลยี 3 มิติ แม่พิมพ์เหล่านี้สามารถผลิตชิ้นส่วนได้ 100-500 ชิ้นในการขึ้นรูปด้วยแรงดัน โดยมีความแม่นยำในการจัดตำแหน่ง ±0.1 มม. ซึ่งช่วยลดระยะเวลาการผลิตลง 50% และลดต้นทุนลง 40% เมื่อเทียบกับแม่พิมพ์/อุปกรณ์โลหะแบบดั้งเดิม

(IV) อุตสาหกรรมศิลปวัฒนธรรมและงานสร้างสรรค์ และภาคผู้บริโภค

- ผลิตภัณฑ์สร้างสรรค์ตามสั่ง: พิมพ์รูปปั้นตกแต่ง ของประดับศิลปะ และของขวัญแบบเฉพาะตัว รองรับการพิมพ์สีและการต่อวัสดุหลายชนิด ผลิตภัณฑ์สามารถแสดงรายละเอียดที่ซับซ้อนได้อย่างแม่นยำ (เช่น เส้นผมและพื้นผิวนูน) เพื่อตอบสนองความต้องการผลิตภัณฑ์สร้างสรรค์ในรูปแบบ "จำนวนน้อย แบบเฉพาะบุคคล"

- อุปกรณ์เสริมสำหรับอุปกรณ์สวมใส่: พิมพ์สายคาดและเคสแบบกำหนดเองสำหรับอุปกรณ์สวมใส่สมาร์ท ทำจากเรซินยืดหยุ่นหรือไนลอน ผสมผสานความเบาสบายและความสะดวกในการใช้งาน ช่วยให้สามารถปรับเปลี่ยนการออกแบบได้อย่างรวดเร็วตามความต้องการของผู้ใช้

III. เทคโนโลยีหลักที่สนับสนุน

- กลุ่มอุปกรณ์แบบหลายกระบวนการและมีความแม่นยำสูง: ติดตั้งเครื่องพิมพ์ FDM ระดับอุตสาหกรรม (เช่น Ultimaker S5 ที่มีความแม่นยำในการพิมพ์ ±0.05 มม.), เครื่องพิมพ์ SLA (Solid Light-Stage Lamination) (เช่น Formlabs Form 3+ ที่มีความหนาชั้น 0.025 มม.) และเครื่องพิมพ์ SLM (Structure Layer Metallization) (เช่น EOS M290 ที่มีความแม่นยำในการจัดตำแหน่ง ±0.02 มม.) อุปกรณ์เหล่านี้รองรับวัสดุและความต้องการด้านความแม่นยำหลากหลายประเภท ทำให้สามารถพิมพ์ชิ้นส่วนขนาดใหญ่ได้สูงสุดถึง 1.2 × 1.2 × 1.2 เมตร

- เทคโนโลยีการออกแบบและการจำลอง: เราใช้ Autodesk Fusion 360 และ Magics สำหรับการประมวลผลโมเดล 3 มิติและการแบ่งชั้น (slicing) และใช้ ANSYS สำหรับการจำลองแรงดันความร้อนในระหว่างกระบวนการพิมพ์ เพื่อคาดการณ์แนวโน้มการบิดเบี้ยวของชิ้นส่วน และปรับแต่งพารามิเตอร์การแบ่งชั้น นอกจากนี้เรายังใช้อัลกอริธึมการเพิ่มประสิทธิภาพโครงสร้างรองรับสำหรับโครงสร้างที่ซับซ้อน เพื่อลดการใช้วัสดุรองรับและลดภาระงานหลังการผลิต

- การวิจัยและพัฒนาวัสดุและการควบคุมคุณภาพ: เราทำงานร่วมกับผู้ผลิตวัสดุชั้นนำทั้งในประเทศและต่างประเทศ เพื่อให้มั่นใจถึงคุณสมบัติของวัสดุที่เสถียร (เช่น ไนลอนมีการยืดตัวที่จุดแตกหัก ≥ 25%, ความแข็งของโลหะผสมไทเทเนียม ≥ HRC30) การตรวจสอบคุณภาพใช้เครื่องสแกนแสงสีฟ้า (ความแม่นยำ ±0.03 มม.), เครื่องทดสอบแรงดึง และเครื่องวัดความแข็ง เพื่อตรวจสอบขนาดและคุณสมบัติทางกลของชิ้นส่วนอย่างครอบคลุม เพื่อให้มั่นใจว่าตรงตามข้อกำหนดของลูกค้า

- การบริหารการผลิตแบบดิจิทัล: เราใช้ระบบ MES เพื่อให้สามารถติดตามความคืบหน้าของคำสั่งซื้อแบบเรียลไทม์ ตรวจสอบสถานะเครื่องจักร และติดตามพารามิเตอร์การพิมพ์ได้ ลูกค้าสามารถตรวจสอบความคืบหน้าของคำสั่งซื้อและรายงานการตรวจสอบออนไลน์ นอกจากนี้ เรายังจัดทำกระบวนการตกแต่งขั้นสุดท้ายแบบมาตรฐาน (เช่น การทำความสะอาด การอบแข็ง การขัดเงา และการย้อมสี) เพื่อให้มั่นใจว่าลักษณะภายนอกและประสิทธิภาพของชิ้นส่วนมีความสม่ำเสมอ

IV. คำถามที่พบบ่อย (FAQs)

- ถาม: กระบวนการพิมพ์ 3 มิติที่แตกต่างกันมีความแตกต่างกันอย่างไรในด้านการประยุกต์ใช้ และฉันควรเลือกกระบวนการใด? ตอบ: FDM เหมาะสำหรับชิ้นส่วนพลาสติกที่มีต้นทุนต่ำและทนทานสูง (เช่น อุปกรณ์ยึดจับและฟิกซ์เจอร์); SLA เหมาะสำหรับชิ้นส่วนเรซินที่มีความแม่นยำสูงและผิวเรียบ (เช่น ต้นแบบภายนอก); และ SLM เหมาะสำหรับชิ้นส่วนโลหะที่มีความแข็งแรงสูง (เช่น ชิ้นส่วนอากาศยาน) ทีมกระบวนการของเราจะแนะนำวิธีแก้ปัญหาที่เหมาะสมที่สุดตามข้อกำหนดของชิ้นส่วนในด้านวัสดุ ความแม่นยำ และความแข็งแรง

- ถาม: ความแม่นยำที่สามารถทำได้ของชิ้นส่วนที่พิมพ์ด้วยเครื่องพิมพ์ 3 มิติคือเท่าใด? และค่าความหยาบของผิวเป็นอย่างไร?

ตอบ: ความแม่นยำของชิ้นส่วนพลาสติกอยู่ที่ ±0.05-±0.1 มม. และความแม่นยำของชิ้นส่วนโลหะอยู่ที่ ±0.02-±0.05 มม. ค่าความหยาบของผิว (Surface roughness) ของชิ้นส่วนเรซิน SLA คือ Ra ≤ 0.05μm สำหรับชิ้นส่วนพลาสติก FDM คือ Ra ≤ 3.2μm (สามารถลดลงเหลือ Ra ≤ 1.6μm ได้โดยการตกแต่งผิวหลังการผลิต) และสำหรับชิ้นส่วนโลหะ SLM คือ Ra ≤ 6.3μm (สามารถลดลงเหลือ Ra ≤ 1.6μm ได้หลังจากการขัดเงา)

- ถาม: ปริมาณการสั่งซื้อขั้นต่ำสำหรับการผลิตแบบล็อตเล็กคือเท่าไร? ขีดจำกัดขนาดการพิมพ์สูงสุดคือเท่าใด? ตอบ: ไม่มีปริมาณการสั่งซื้อขั้นต่ำที่เข้มงวด และเราสามารถรองรับคำสั่งซื้อแบบทำตามแบบได้เพียงชิ้นเดียว ขนาดการสร้างสูงสุด: 1.2 ม. × 1.2 ม. × 1.2 ม. สำหรับ FDM, 0.3 ม. × 0.3 ม. × 0.3 ม. สำหรับ SLA และ 0.25 ม. × 0.25 ม. × 0.3 ม. สำหรับ SLM สำหรับชิ้นส่วนที่มีขนาดใหญ่เกิน เราสามารถใช้การพิมพ์แบบแบ่งส่วนพร้อมการประกอบอย่างแม่นยำ

- ถาม: ระยะเวลาในการดำเนินงานจากไฟล์ออกแบบถึงผลิตภัณฑ์สำเร็จรูปคือเท่าไร? คุณสามารถให้บริการเร่งด่วนได้หรือไม่

- ตอบ: ชิ้นส่วนที่มีความง่ายสามารถจัดส่งได้ภายใน 24-48 ชั่วโมง ในขณะที่ชิ้นส่วนที่ซับซ้อนหรือล็อตเล็ก (10-50 ชิ้น) สามารถจัดส่งได้ภายใน 3-7 วัน เรามีบริการสำหรับคำสั่งเร่งด่วน โดยสามารถจัดส่งได้ภายใน 12 ชั่วโมงผ่านการจัดกำหนดการเป็นลำดับความสำคัญก่อน (ขึ้นอยู่กับระดับความซับซ้อนของชิ้นส่วน)

- ถาม: อายุการใช้งานของชิ้นส่วนที่พิมพ์ด้วยเครื่องพิมพ์ 3 มิติเปรียบเทียบกับชิ้นส่วนที่ผลิตด้วยวิธีแบบดั้งเดิมอย่างไร? ตอบ: ในเงื่อนไขวัสดุและสภาวะการทำงานเดียวกัน อายุการใช้งานของชิ้นส่วนที่พิมพ์ด้วยเครื่องพิมพ์ 3 มิติจะใกล้เคียงกับชิ้นส่วนที่ผลิตด้วยกระบวนการแบบดั้งเดิม อายุการใช้งานของชิ้นส่วนบางประเภทที่ได้รับการปรับแต่งโครงสร้างเชิงทอพอโลยี (เช่น ชิ้นส่วนโครงสร้างตาข่าย) อาจเพิ่มขึ้นได้ 15%-20% เนื่องจากการกระจายแรงที่สม่ำเสมอกว่า นอกจากนี้คุณสมบัติทางกลและอายุการใช้งานของชิ้นส่วนโลหะสามารถปรับปรุงให้ดีขึ้นได้อีกผ่านกระบวนการบำบัดความร้อน (เช่น การอบชุ่นและการดับ)