- Översikt

- Relaterade produkter

I. Kärna Tjänst Fördelar

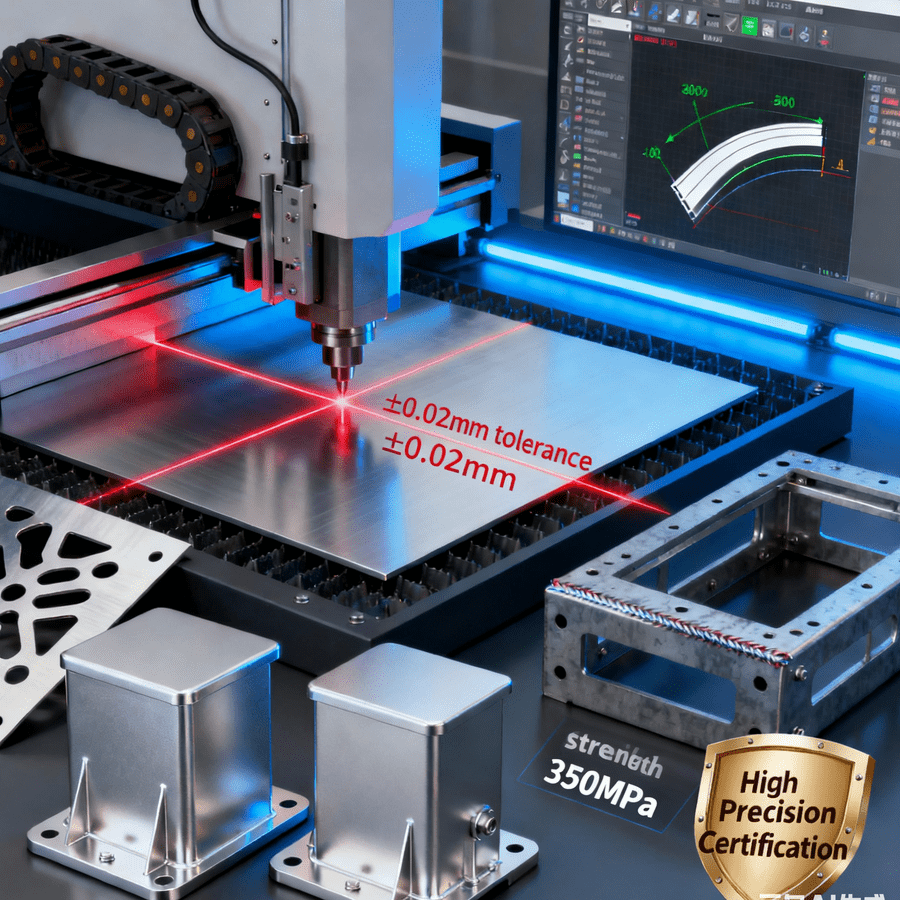

- Mikronivå precisionskontroll och strama toleranser: Laserbeskärningsnoggrannhet når ±0,02 mm, vinklingsvinkelns tolerans ±0,1° och hålpositioneringens noggrannhet ±0,03 mm, vilket uppfyller monteringskraven för precisionsdelar. Standardiserade processer och ett förstaartikelinspektionssystem säkerställer dimensionsmässig konsekvens hos delar i massproduktion upp till över 99,5 %, vilket minskar omfattningen av efterarbete vid montering orsakat av precisionsskillnader.

- Fullt integrerad tjänstström effektiviserar leveranskedjan: Vi erbjuder en integrerad processflöde som omfattar "laserklippning - CNC-böjning - precisionsvitsning - ytbearbetning - montering", vilket eliminerar behovet för kunder att samarbeta med flera leverantörer. Utrustade med automatiserad lastnings- och urladdningsutrustning samt ett processintegreringssystem minskas bearbetningstiderna med 25–30 % jämfört med decentraliserad utlagring, samtidigt som transportförluster och kommunikationskostnader reduceras.

- Flerväxlatsmaterialkompatibilitet, anpassningsbar till olika arbetsförhållanden: Stödjer bearbetning av olika material, inklusive rostfritt stål (304/316L), kolstål (Q235/Q355), aluminiumlegering (6061/5052), förzinkad plåt och galvaniserad plåt, med tjocklek från 0,1 till 12 mm. Det optimala materialet rekommenderas baserat på delens avsedda användning (t.ex. korrosionsmotstånd, hög hållfasthet, lättvikt), och skräddarsydda bearbetningsparametrar anpassas för att säkerställa högkvalitativa färdiga produkter.

- Komplex strukturbildning för att möta skräddarsydda behov: Kapabel till komplex böjning av krökta ytor, flerstations-svetsning och skärning av specialformade hål, kan den bearbeta komplexa plåtdelar, inklusive rätvinklig och bågböjning, boxstrukturer och ramkomponenter. För komplexa strukturer hjälper 3D CAD-modellering och processsimuleringsförhandsgranskning till att förhindra formningsfel i förväg, vilket säkerställer en genombrottsbearbetningsgrad över 98 %.

II. Kärna Ansökan Områden

(I) Industriell utrustning

- Utstyrschasin och skydd: Vi tillverkar utstyrschasin i rostfritt stål 304 med laserprecisa hål (aperturtolerans ±0,05 mm), som därefter böjs och formas med slätad yta för både korrosionsmotstånd och estetik. Vi anpassar även kolstålsskydd med ribbdesign för ökad styvhet, för att uppfylla kraven på skydd av verktygsmaskiner och automatiserad utrustning.

- Inre strukturella delar: Vi tillverkar kopplingar och fästen i aluminiumlegering 6061, med en lättviktsdesign (40 % lättare än kolstål) och säkerställd hållfasthet. Böjningsprecision säkerställer exakt montering med andra komponenter, vilket minskar vibrationer under drift av utrustningen.

(II) Nya energikällor

- Batterifack och batterihållare: Vi anpassar galvaniserade stålfack för batterier, med laserskärning följt av böjning. Vi svetsar dem med pulserad argonbågssvetsning, vilket ger släta, lufttäta sömmar och IP65-skydd. Vi tillverkar även kolstålshållare för batterier, där CNC-böjning säkerställer håljustering för snabb installation av batterimoduler.

- Fotoniska tillbehör: Vi tillverkar fästen och kopplingar i 5052-aluminiumlegering för solcellsanläggningar, med utmärkt korrosionsbeständighet och en böjningsvinkelgenauhet på ±0,1°, vilket säkerställer slät och stabil montering av fästen, lämplig för långvarig utomhusanvändning.

(III) Kommunikation och 3C-elektronik

- Tillbehör till kommunikationsbasstationer: Vi bearbetar basstationsantennhöljen i rostfritt stål 316L, laserskurna för att exakt reservera signalfönster, och applicerar en passivering på ytan efter böjning för skydd mot UV-strålning samt vind och regn. Vi anpassar även kolfiberstålramar för basstationskabinetter, vilka svetsas och poleras för att säkerställa strukturell stabilitet och underlätta installation av inre utrustning.

- 3C-utrustningshöljen: Vi tillverkar bärar för bärbara datorer och skrivare i aluminiumlegering 6061, med tunnväggsböjning (minsta väggtjocklek 0,8 mm) och en noggrannhet på ±0,03 mm. Våra ytor är anodiserade för förbättrad struktur och nötfasthet.

III. Kärntekniskt stöd

- Högpresterande bearbetningsutrustning: Utrustad med en tysk TRUMPF TruLaser 5030 fiberlaser-skapad skärningsmaskin (skärhastighet upp till 30 m/min, positioneringsnoggrannhet ±0,015 mm), en japansk Amada RG-100 CNC-böjpress (6-axlig böjning, upprepbarhet ±0,005 mm) och en schweizisk Bystronic svetsrobot, vilket säkerställer stabil precision i varje process.

- Digital processystem: Med SolidWorks och AutoCAD används för 3D-modellering och utveckling, där beställningar kopplas till processparametrar via ERP-systemet. Automatisk programmeringsprogramvara för böjprocessen genererar automatiskt böjsekvenser och kompenseringsparametrar baserat på delens form, vilket minskar fel orsakade av manuell påverkan.

- Ytbehandling och kvalitetsinspektion: Vi erbjuder ytbehandlingar såsom spraying (pulver/vätska), borstning, passivering, anodisering och galvanisering. Alla processer följer RoHS miljöstandarder. Under kvalitetsinspektionsprocessen använder vi en tredimensionell koordinatmätningsmaskin (noggrannhet ±0,001 mm), en 2D-avbildare och en dragtestmaskin för att omfattande kontrollera mått, svetsstyrka och material egenskaper.

- Flexibla produktionsmöjligheter: Vi har etablerat en flexibel produktionslinje som stödjer omställning mellan småserietillverkning (1–50 stycken) och storskalig massproduktion (10 000+ stycken). Småseriebeställningar använder snabbomställningsteknik för verktyg, vilket minskar omställningstiden till under 30 minuter. Stora serier produceras på automatiserade monteringslinjer med en daglig produktionskapacitet på över 5 000 stycken.

IV. Vanliga Frågor (FAQ)

- F: Vilken minsta noggrannhet uppnås vid plåtbearbetning? Finns det skillnader i noggrannhet för olika material?

A: Minsta noggrannheten för laserbeskärning är ±0,02 mm och minsta vinkeltoleransen för böjning är ±0,1°. Noggrannheten varierar något beroende på materialets seghet och hårdhet. Till exempel är böjnoggrannheten för aluminiumlegering något högre än för kolstål, men alla material uppfyller den grundläggande toleransen på ±0,1°. Detaljerade noggrannhetsuppgifter kan tillhandahållas utifrån materialet.

- F: Vilka överväganden bör tas i beaktande vid konstruktion av komplexa plåtdelar? Kan ni ge förslag på konstruktionsoptimering?

A: Konstruktionen bör ta hänsyn till böjradie (rekommenderad ≥1,5 gånger plattjockleken), hållkantavstånd (≥1,2 gånger plattjockleken) och svetsavstånd. Vi kan erbjuda konstruktionsoptimeringstjänster, till exempel att slå samman delar för att minska antalet svetssteg och optimera böjsekvensen för att undvika kollisioner, vilket minskar bearbetningssvårigheter och kostnader.

- F: Vilka ytbehandlingsprocesser finns tillgängliga för plåtdelar? Hur väljer jag rätt process?

A: Vanliga processer inkluderar pulverlackering (utmärkt väderbeständighet och rik färgval), anodisering (lämplig för aluminiumlegeringar och ger en fin struktur), passivering (rostskydd för rostfritt stål) och förzinkning (rostskydd för kolstål). Du kan välja baserat på användningsmiljö (till exempel utomhus/inomhus, korrosiva förhållanden) och estetiska krav, och vi kommer att ge lämpliga rekommendationer.

- F: Vad är leveranstiden för små och stora ordrar? Stödjer ni expedierade ordrar?

A: Småbeställningar (1–50 stycken) har en ledtid på 3–5 dagar; stora beställningar (1 000+ stycken) har en ledtid på 7–10 dagar. Vi stödjer även brådskande beställningar med expedierad leverans inom 24–48 timmar genom kapacitetsallokering (beroende på beställningens komplexitet och kvantitet).

- Q: Kan ni erbjuda provproduktion av prover? Kommer ni att gå vidare till massproduktion när proven är godkända?

A: Ja! Vi kan först producera 1–3 prov. När kunden bekräftar måttnoggrannheten, ytkvaliteten och prestandan kan vi starta massproduktionen. Provproduktionen tar 2–3 dagar. Under provproduktionsprocessen kan vi justera processparametrar baserat på feedback för att säkerställa att den slutgiltiga produkten uppfyller förväntningarna.