- Översikt

- Relaterade produkter

I. Kärna Tjänst Fördelar

- Smidig integration genom hela processen, vilket förkortar produktlanseringscykler: Vi erbjuder en komplett tjänstekedja från prototyp till snabbgjutning, prestandatestning, försöksproduktion och anpassning till massproduktion. Under prototypstadiet använder vi 3D-skrivna vax- och silikonformar för snabbgjutning och levererar provexemplar inom 7–10 dagar. Under försöksstadiet optimerar vi samtidigt processparametrar och formstruktur. Under massproduktionsfasen byter vi till standardiserade produktionslinjer, vilket möjliggör en smidig övergång från prototyp till massproduktion och minskar den totala cykeltiden med 30–40 % jämfört med traditionella metoder.

- Exakt anpassning av flera material för att möta mångsidiga driftskrav: Vi stödjer gjutning av olika material, inklusive rostfritt stål (304/316L), legerat stål (4140/4340), titanlegering (TC4/GR5), aluminiumlegering (A356/A6061) och högtemperaturlegeringar (Inconel 718/Hastelloy C276). Vi kan rekommendera det optimala materialet baserat på produktkrav (t.ex. hög temperaturmotstånd, korrosionsbeständighet och hög hållfasthet). Vårt godkännande av sammansättningen av gjutmaterialet överstiger 99,5 %.

- Precisionsformkontroll och prestandagaranti för att möta krav på hög nivå: Genom användning av processer som precisionsgjutning och sandgjutning uppnås dimensionsnoggrannhet på CT4–CT7 (enligt ISO 8062), ytjämnhet Ra ≤ 1,6 μm samt viktiga geometriska toleranser (till exempel koncentricitet och planhet) inom ±0,02–±0,05 mm. Värmebehandling (åldring, lösningsglödgning) och icke-destruktiv provning (röntgeninspektion, penetrantprovning) säkerställer att mekaniska egenskaper såsom brottgräns och förlängning uppfyller standardkraven, samtidigt som spillgraden hålls under 2 %.

- Flexibel produktionskapacitet och kostnadsoptimering för att möta varierande skalbehov: Prototypproduktion stödjer små serieproduktioner (1–50 delar), medan massproduktion kan uppnå en årlig produktionskapacitet som överstiger 1 miljon delar. Utrustad med flera standardiserade gjutningslinjer och automatiserad rengöringsutrustning, vilket leder till betydande fördelar i enhetskostnader vid större partier. Processimulering optimerar gjutstruktur (till exempel genom att minska portar och utskrånthål samt optimera väggtjockleksfördelning), minskar materialförlust (≤5 %) och ytterligare kontrollerar produktionskostnader.

II. Kärna Ansökan Områden

(I) Rymd- och flygindustri

- Motor- och kabinetskomponenter: Investeringssprutgjutning av högtemperaturolegering (Inconel 718) motorblad, titanlegering (TC4) kabinetsramkopplingar, med temperaturmotstånd upp till 650–800 °C och draghållfasthet ≥900 MPa, uppfyller de extrema driftsförhållandena inom luft- och rymdfart; precisionsgjutning av rostfritt stål (316L) för elektronikutrustningshylsor, vattentät och korrosionsbeständig, med dimensionsnoggrannhet enligt CT5-nivå.

(II) Automobil- och ny energisektor

- Kraftsystemdelar: Präcisionsgjutning i sandform av aluminiumlegering (A356) turboförvaringshus, legerat stål (4140) vevaxlar, med gjutdensitet ≥99,8 %, minskar effektförlust; gjutning av rostfritt stål (304) batterihållare för elfordon, med lättviktsteknisk design (30 % lättare än stål) och utmärkt slagstyrka.

(III) Energioch industriella utrustningsområde

- Energikomponenter: Gjuten reaktorpropeller i nickelbaserierad legering (Hastelloy C276) med god korrosionsmotstånd och anpassningsförmåga till sura och alkaliska medium; precisionsgjuten rostfri stålfläns (316L) för vindturbiner med dimensionsnoggrannhet CT6, vilket säkerställer exakt koppling till tornet.

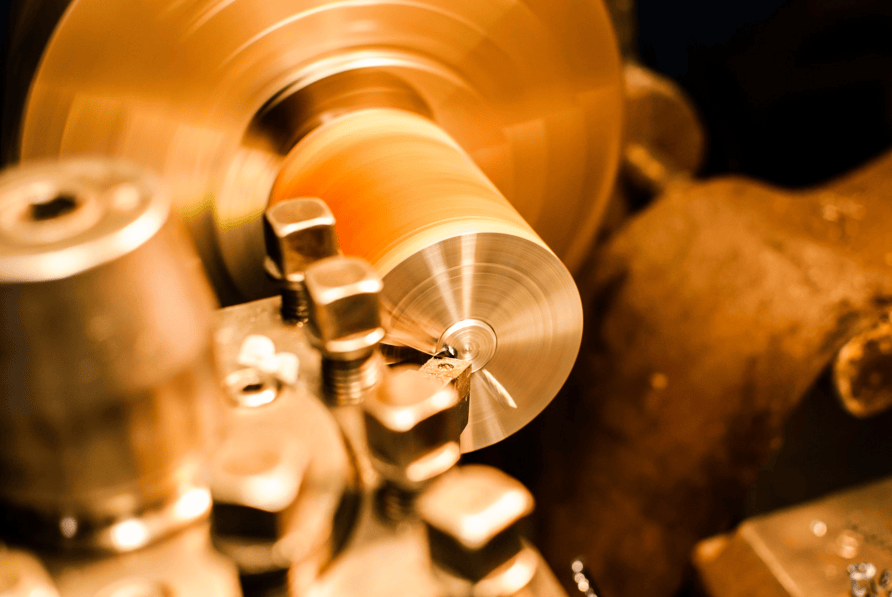

- Industriella maskindetaljer: Precisionsgjuten växellådsbur i legerat stål (4340), guidningsglidare i aluminiumlegering (A6061) för svarv, där gjutytan kan monteras utan sekundär bearbetning, vilket förbättrar utrustningens

produktions-effektivitet.

(IV) Medicinska och högpresterande utrustningsområden

- Delar till medicinsk utrustning: Reaktionsgjutna artificiella led i titanlegering (GR5), hölje till kirurgisk instrument i rostfritt stål (316L) med god biokompatibilitet och ytjämnhet Ra≤0,8 μm, uppfyller hygienkrav på medicinsk nivå.

- Komponenter för högpresterande instrument: Precisionstillverkad instrumentbas i gjuten aluminiumlegering (ADC12), sensorhölje i rostfritt stål (304), med dimensionsnoggrannhet enligt CT5, vilket säkerställer stabila och exakta mätvärden.

III. Kärntekniskt stöd

- Heltäckande design och simulering: 3D-modellering av gjutningar utförs med hjälp av UG och Pro/E. Gjutningssimuleringsprogrammet MAGMASOFT används för att simulera fyllnings- och stelningsprocesser, samt förutsäga defekter såsom krymphetor och sprickor. Detta möjliggör föroptimering av ingjutningssystem och processparametrar, vilket resulterar i en genomsnittlig godkänd produktionsgrad på över 98 %.

- Mångdimensionella precisionsgjutningsprocesser:

- Smältgjutning: Lämplig för komplexa, tunnväggiga delar (minsta väggtjocklek 0,8 mm) och högprecisionsdelar (CT4–CT6-kvalitet), såsom flygmotorblad och medicinska led

- Sandprecisionsgjutning: Med användning av hartsandformgjutning är det lämpligt för medelstora till stora gjutningar (maxvikt 500 kg) och massproducerade delar, såsom turbinhus för fordon och flänsar för vindkraftverk;

- Snabbgjutning: Genom att kombinera vax- och sandformsgradering med 3D-utskrift kan prototyper levereras inom 7–10 dagar, vilket eliminerar behovet av verktygstillverkning och minskar utvecklingskostnader. - Strikt kvalitetsinspektionssystem:

- Materialprovning: Spektrometrar verifierar sammansättning, dragprovningsmaskiner och hårdhetsprövare testar mekaniska egenskaper;

- Icke-destruktiv provning: Röntgen (RT), ultraljudsprovning (UT) och penetrantprovning (PT) säkerställer att interna defekter upptäcks;

- Dimensionell kontroll: Koordinatmätningsmaskiner (noggrannhet ±0,001 mm) och blåljussscanners utför fullständiga dimensionella inspectioner enligt ISO 8062-standarder.

- Digital produktionsstyrning: Ett MES-system introduceras för att säkerställa full spårbarhet i hela processen från order till leverans, med realtidsövervakning av nyckelparametrar såsom gjuttemperatur och tryck. Automatiserade rengöringslinjer (strålsprängning och polering) samt robotstyrd sortering är också utrustade för att förbättra effektiviteten vid massproduktion och produkternas konsekvens.

IV. Vanliga frågor (FAQ)

- F: Vad är ledtiden för prototyper inom precisionsgjutning? Vilken designinformation krävs?

S: Leveranstid för prototyper är 7–10 dagar. En 2D-teknisk ritning (med toleranser markerade) eller en 3D-modell (STEP/IGS-format) krävs. Om du har särskilda prestandakrav (till exempel hög temperaturbeständighet eller korrosionsbeständighet), ange detta samtidigt. Vi kommer att rekommendera lämpliga material och processer.

- F: Vilka är skillnaderna i användningsscenarier mellan olika gjutprocesser? Hur väljer jag?

A: Investeringsegodning är lämplig för komplexa, högprecisions smådelar (såsom blad och leder); sandgjutning är lämplig för medelstora till stora delar i stor serie (såsom turbinhus och flänsar); och snabbgjutning är lämplig för R&D-prototyper eller försöksproduktion i små serier. Vårt processlag kan rekommendera den optimala lösningen baserat på delstorlek, komplexitet, seriestorlek och krav på precision.

- F: Vilken dimensionsnoggrannhet och ytjämnhet kan uppnås för gjutgods? Krävs sekundär bearbetning?

A: Dimensionell noggrannhet kan nå CT4–CT7-nivåer, med en ytjämnhet på Ra ≤ 1,6 μm. För kritiska ytor med mycket höga precisionskrav (t.ex. sammanfogade ytor) erbjuder vi efterföljande CNC-bearbetning för att säkerställa att de uppfyller monteringskraven. Icke-sammanfogade ytor kräver i allmänhet ingen sekundär bearbetning och kan användas direkt. – F: Vad är den minsta orderkvantiteten för massproduktion? Kan vår produktionskapacitet hantera brådskande beställningar?

A: Det finns ingen strikt minimibeställningskvantitet för massproduktion, och vi stöder beställningar från 100 till 1 miljon bitar. Vår årliga produktionskapacitet överstiger 1 miljon bitar, och vi har tre gjutlinjer som arbetar parallellt. Vi kan anpassa vår produktionskapacitet för att möta brådskande beställningar, vilket gör det möjligt att leverera inom 15–20 dagar (beroende på orderstorlek).

– F: Kan ni tillhandahålla kvalitetsrapporter och överensstämmelsecertifikat för gjutgods?

A: Ja! Varje batch kommer att åtföljas av materialgranskningsrapporter, rapporter om icke-destruktiv provning och måttgranskningsrapporter. För flyg- och rymdindustrin, medicinsk teknik och andra områden kan vi erbjuda certifikat för efterlevnad av branschstandarder såsom AS9100 och ISO 13485 för att säkerställa att våra produkter uppfyller kundernas branschkrav.