- Преглед

- Сродне производе

I. Jedinstveni Услуга Предности

- Лако постижете сложене структуре, проламајући ограничења традиционалних процеса: Подржава интегрисано штампање сложених дизајна као што су шупље структуре, решеткасте форме, површине специјалних облика и унутрашњи канали за проток, елиминишући потребу за демонтажом и састављањем делова, чиме се побољшава целовитост конструкције за више од 80%. На пример, аеропросторни носачи оптимизовани тополошки и уметци за калупе са унутрашњим системом хлађења могу се директно штампати, остварујући толеранције конструкције у оквиру ±0,1 mm, што је тешко постићи традиционалним процесима.

- Ефикасна и флексибилна производња малих серија, значајно смањује време циклуса: производња малих серија од 1-500 комада може бити остварена без израде калупа, чиме се скраћује производни циклус за 60%-70% у односу на традиционално ливење под притиском/ливeње (испорука од дизајна до готовог производа веома брзо, већ за 24 часа). Јединичне цене се флексибилно прилагођавају величини серије, што уштедује 50%-80% почетних инвестиција у производњу малих серија у односу на израду калупа. Ово решење је идеално за истраживање и развој производа, пробну производњу и наруџбине по меру.

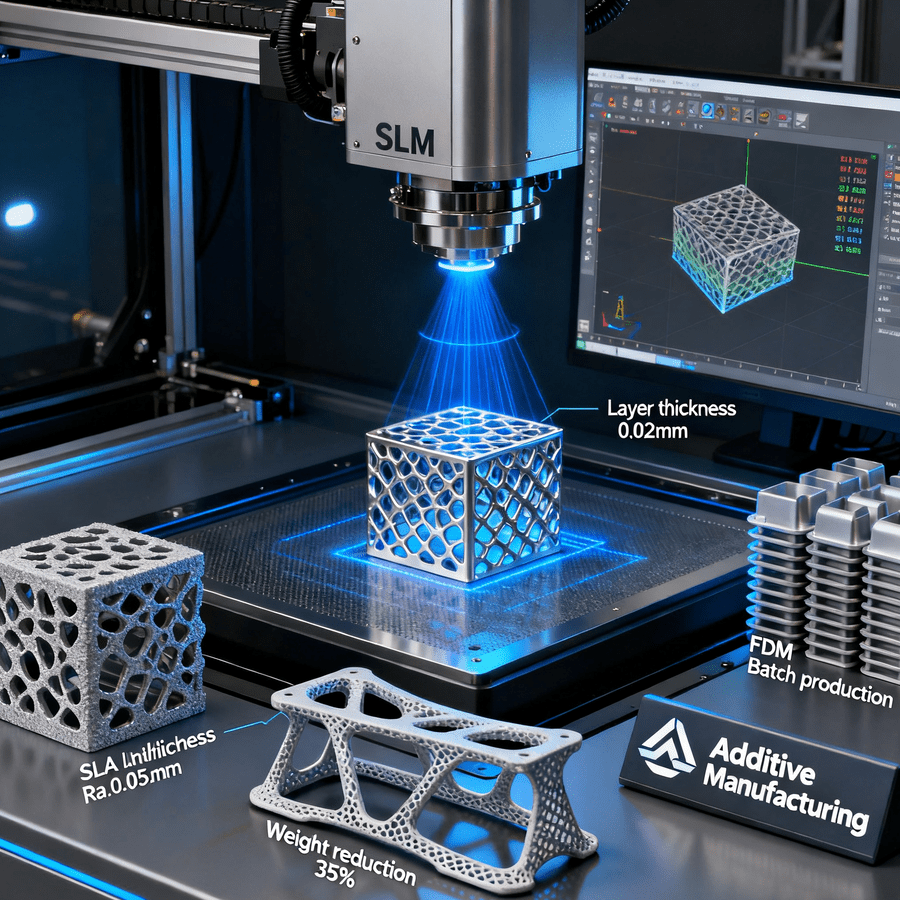

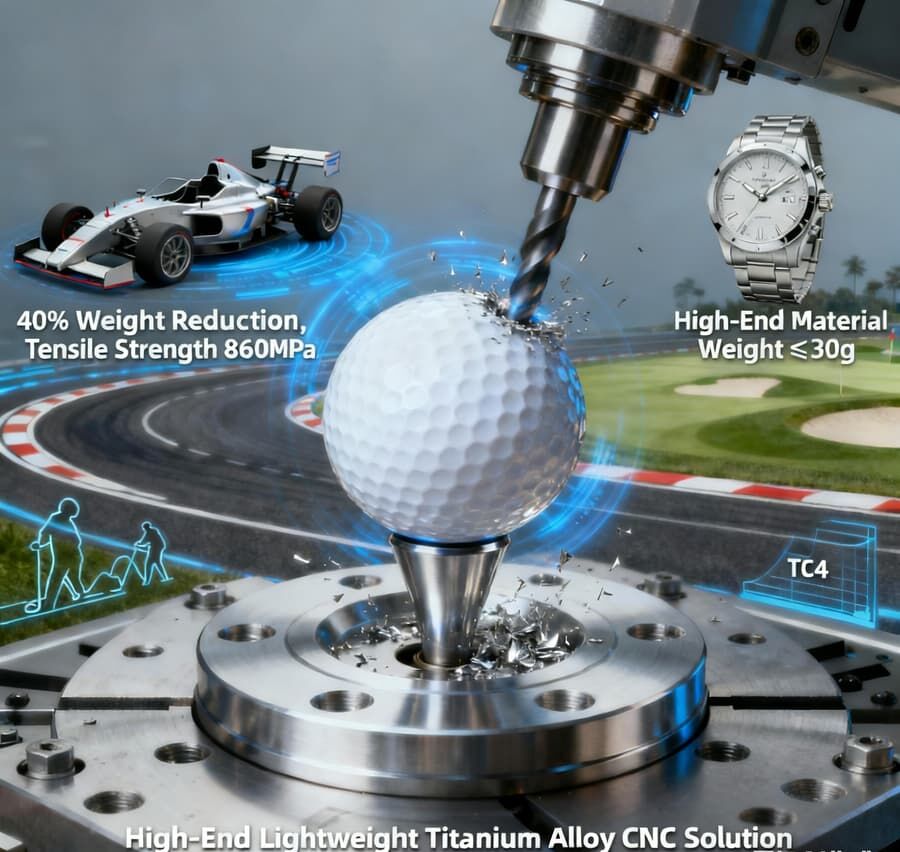

- Kompatibilno sa više materijala i procesa za zadovoljavanje različitih zahteva u pogledu performansi: nudimo glavne procese kao što su FDM (modelovanje taloženjem rastopljenog materijala), SLA (stereolitografija) i SLM (selektivno lasersko topljenje), a kompatibilni smo sa više od 20 materijala, uključujući ABS, PLA, fotootvorni smol, nilon, titanijumsku i aluminijumsku leguru. Preporučujemo kombinacije procesa i materijala na osnovu namene delova (npr. otpornost na visoke temperature, visoka čvrstoća i propustljivost za svetlost). Na primer, SLM delovi od titanijumove legure zahtevaju zateznu čvrstoću ≥900 MPa, dok delovi od SLA fotootvorne smole zahtevaju hrapavost površine Ra ≤0,05 μm.

- Подршка кроз цео ланац, од дизајна до производње, како би се смањила баријера у истраживању и развоју: Поседујемо професионални тим за дизајн и нудимо услуге као што су поправка 3D модела, оптимизација топологије и анализа физичке изводљивости. Полазећи од 2D цртежа или прелиминарних 3D модела које обезбеди клијент, оптимизујемо структуру ради побољшања ефикасности штампања и перформанси делова. Симулације пре штампања помажу у спречавању дефекта као што су изобличења и одвајање слојева, чиме се постиже преко 95% успешних првих штампи.

II. Jezgro Примена Области

(I) Истраживање, развој и израда прототипа производа

- Прототипови индустријског дизајна: Брзо штампање прототипова потрошачке електронике (као што су кућишта телефона и слушалица) и дома кућних апарата. SLA процес омогућава веома реалистичне ефекте на површини (као што су мат и блештав финиш), што дизајнерима омогућава да заврше верификацију више верзија у року од 3-5 дана, убрзавајући тако итерацију производа.

- Функционални тест прототипи: Штампа функционалних прототипа аутомобилских делова (као што су носачи сензора) и механичких структурних компоненти. Коришћење нилона (отпорност на удар ≥ 50 kJ/m²) за тестирање склопа и перформанси омогућава рано откривање недостатака у дизајну и смањује ризик од отварања калупа.

(II) Аерокосмичка и медицинска

- Лаки компоненти за аерокосмичку индустрију: SLM процеси за титанијумске легуре за аерокосмичке носаче и делове мотора од легуре алуминијума. Дизајн решетке смањује тежину за 30%-40% док осигурава испуњење захтева за чврстоћу, испуњавајући услове за лаку конструкцију свемирских летелица.

- Прилагођени медицински уређаји: 3D штампа персонализованих ортопедских водиља (од смоле, са тачношћу ±0,05 mm) и модела за имплантацију зуба, прилагођених анатомији пацијента ради побољшања прецизности хируршког захвата; штампа помагала за рехабилитацију (као што су прилагођени носачи за руку) који комбинују удобност и функционалност.

(III) Индустријска производња и калупи

- Делови по наруџби мале серије: Штампање делова мале серије нестандардних прикључака (као што су чврстачи и спојни вратила) за индустрију аутоматизације и роботике. Није потребно прављење калупа, а испорука се завршава у року од 7-10 дана, чиме се решавају дуги производни циклуси и високи трошкови традиционалних процеса производње мале серије.

- Брзи калупи и помагала: 3D штампање уметака за смоле калупе и заваривачке фиксатуре. Калупи могу произвести 100-500 делова у процесу ливања под притиском, са тачношћу позиционирања ±0,1 mm. Ово смањује производне циклусе за 50% и трошкове за 40% у односу на традиционалне металне калупе/помагала.

(IV) Културално-креативне индустрије и потрошачки сектор

- Прилагођени културни и креативни производи: штампа персонализованих фигурица, уметничких украса и прилагођених поклона. Подршка за бојену штампу и спајање више материјала омогућава репродукцију сложених детаља (као што су коса и релјефне текстуре), испуњавајући потребе културних и креативних производа за „малом серијом и персонализацијом“.

- Аксесоари за носиве уређаје: штампа прилагођених каишева и кућишта за паметне носиве уређаје. Израђени од флексибилне смоле или нилона, комбинују лаганост и удобност, омогућавајући брзе измене дизајна на основу корисничких потреба.

III. Ključna tehnološka podrška

- Више процеса, високотачански груписани уређаји: Опремљени штампањем индустријског квалитета FDM (као што је Ultimaker S5, са тачношћу штампања ±0,05 mm), SLA (Solid Light-Stage Lamination) штампачима (као што је Formlabs Form 3+, са дебљином слоја 0,025 mm) и SLM (Structure Layer Metallization) штампачима (као што је EOS M290, са тачношћу позиционирања ±0,02 mm). Ови уређаји обухватају широк спектар материјала и захтева за тачношћу, омогућавајући штампање великих делова до 1,2 m × 1,2 m × 1,2 m.

- Технологија пројектовања и симулације: Користимо Autodesk Fusion 360 и Magics за обраду 3D модела и исечаке, као и ANSYS за симулацију термичког напона током процеса штампања ради предвиђања тенденције деформације делова и прилагођавања параметара исечака. Користимо алгоритме оптимизације носећих структура за комплексне конструкције како бисмо смањили потрошњу материјала за носаче и запремину радова након обраде.

- Istraživanje i razvoj materijala i kontrola kvaliteta: Saradnju imamo sa poznatim domaćim i međunarodnim proizvođačima materijala kako bismo osigurali stabilna svojstva materijala (npr. istezanje nilona pri kidanju ≥ 25 %, tvrdoća titanijum legure ≥ HRC30). Kontrola kvaliteta koristi skener svetlosti plave boje (tačnost ±0,03 mm), mašine za ispitivanje zatezanja i uređaje za merenje tvrdoće, kako bi se potpuno proverile dimenzije delova i mehanička svojstva, osiguravajući njihovo usklađivanje sa zahtevima kupca.

- Digitalno upravljanje proizvodnjom: Uveli smo MES sistem koji omogućava praćenje napretka narudžbine u realnom vremenu, nadzor stanja opreme i praćenje parametara štampanja. Kupci mogu online da prate napredak narudžbine i izveštaje o inspekciji. Takođe uspostavljamo standardizovane procese završne obrade (poput čišćenja, odvajanja, poliranja i bojenja) kako bismo osigurali konzistentan izgled i performanse delova.

IV. Najčešće postavljana pitanja (ČPP)

- П: Које су разлике у примени различитих процеса 3D штампе? Како да одаберем један? О: FDM је погодан за пластичне делове ниског трошка и високе издржљивости (као што су помагала и фиксације); SLA је погодан за прецизне делове од смоле са глатком површином (као што су прототипи екстеријера); а SLM је погодан за металне делове високе чврстоће (као што су аеропросторски делови). Наш тим за процесе ће препоручити оптимално решење на основу захтева за материјалом, прецизношћу и чврстоћом делова.

- П: Колика је постижива тачност делова направљених 3D штампом? Колика је храпавост површине?

О: Тачност пластичних делова је ±0,05–±0,1 mm, а тачност металних делова је ±0,02–±0,05 mm. Храпавост површине делова од смоле направљених SLA методом је Ra ≤ 0,05 μm, код FDM пластичних делова је Ra ≤ 3,2 μm (може се смањити на Ra ≤ 1,6 μm послеобрађивањем), а код SLM металних делова је Ra ≤ 6,3 μm (може се смањити на Ra ≤ 1,6 μm полирањем).

- П: Која је минимална количина поруџбине за производњу у малим серијама? Колика је максимална величина штампе? О: Нема строге минималне количине поруџбине, подржавамо произвођњу по налогу и само једног комада. Максималне димензије израде: 1,2m × 1,2m × 1,2m за FDM, 0,3m × 0,3m × 0,3m за SLA и 0,25m × 0,25m × 0,3m за SLM. За веће делове можемо користити сегментну штампу са прецизном монтажом.

- П: Колико траје време од дизајн датотека до готовог производа? Да ли можете обезбедити хитну услугу?

- О: Једноставни делови могу бити испоручени у року од 24-48 сати, док се сложенији делови или мала серијска производња (10-50 комада) могу испоручити у року од 3-7 дана. Подржавамо хитне наруџбине, са убрзаном испоруком у року од 12 сати кроз приоритетно распоређивање (у зависности од сложености дела).

- П: Како се трајност 3D штампаних делова пореди са деловима направљеним традиционалним методама? О: Под истим материјалом и радним условима, употребни век 3D штампаних делова је сличан оном код традиционалних поступака. Употребни век неких тополошки оптимизованих делова (као што су делови са решеткастом структуром) може се повећати за 15%-20% због равномерније расподеле напона. Механичка својства и употребни век металних делова могу се даље побољшати термичком обрадом (као што су старење и гашење).