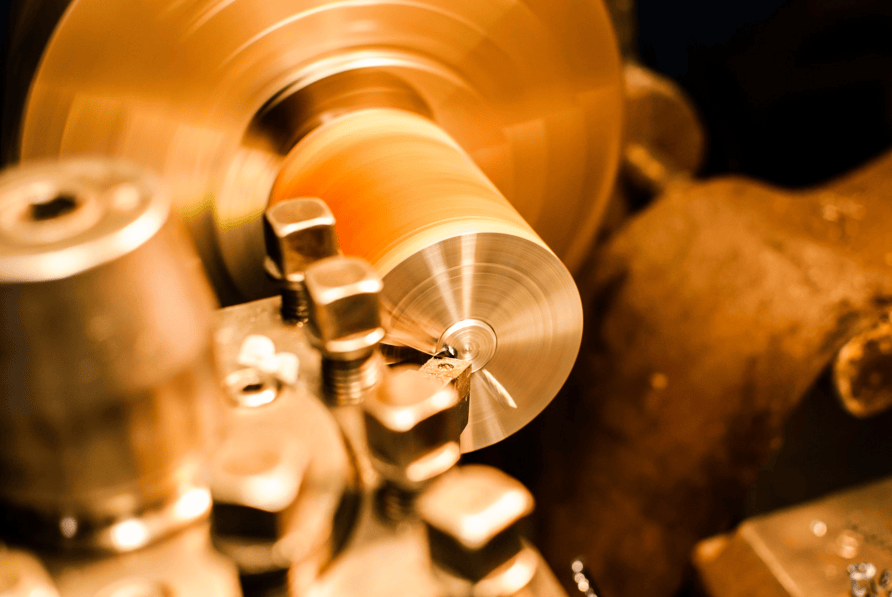

Услуге прецизног ливења | Решења у потпуности процеса од прототипа до масовне производње

- Преглед

- Сродне производе

I. Jedinstveni Услуга Предности

- Безпрекорна интеграција кроз цео процес, смањујући циклусе лансирања производа: обезбеђујемо комплексан сервисни ланац од израде прототипа, брзог ливења, тестирања перформанси, пробне производње до масовне производње. У фази прототипа, користимо восак и силиконске форме за брзо ливење помоћу 3D штампе, достављајући узорке у року од 7-10 дана. У фази пробне производње, истовремено оптимизујемо параметре процеса и структуру алата. У фази масовне производње прелазимо на стандардизоване производне линије, омогућавајући глатки прелаз од прототипа до масовне производње, чиме се укупно време циклуса смањује за 30–40% у односу на традиционалне методе.

- Precizna prilagodba više materijala za ispunjavanje različitih radnih zahteva: Podržavamo livenje različitih materijala, uključujući nerđajući čelik (304/316L), legirani čelik (4140/4340), titanijumsku leguru (TC4/GR5), aluminijumsku leguru (A356/A6061) i legure otporne na visoke temperature (Inconel 718/Hastelloy C276). Možemo preporučiti optimalan materijal na osnovu zahteva proizvoda (npr. otpornost na visoke temperature, otpornost na koroziju i visoka čvrstoća). Stopa kvalifikacije sastava naših livova prelazi 99,5%.

- Precizna kontrola oblika i jamstvo performansi za ispunjavanje zahteva visokog nivoa: Korišćenjem procesa poput tračnog livenja i livenja u pesku, odlivci postižu tačnost dimenzija CT4-CT7 (prema ISO 8062), hrapavost površine Ra ≤ 1,6μm i ključne geometrijske tolerancije (kao što su koaksijalnost i ravanska ravnomernost) unutar ±0,02-±0,05mm. Termička obrada (popuštanje, starenje rastvora) i netrušna ispitivanja (rendgenska inspekcija, penetrantno ispitivanje) osiguravaju da mehanička svojstva poput zatezne čvrstoće i izduženja odgovaraju standardima, uz stopu otpada ispod 2%.

- Fleksibilni kapaciteti proizvodnje i optimizacija troškova za zadovoljavanje različitih zahteva u pogledu obima: proizvodnja prototipa podržava probne serije male količine (1–50 komada), dok se serijska proizvodnja može protegnuti na godišnji kapacitet veći od 1 milion komada. Opremljen više standardizovanih linija za livenje i automatskom opremom za čišćenje, veće serije omogućavaju značajne prednosti u jediničnim troškovima. Simulacija procesa optimizuje strukturu livenja (npr. smanjenje veličine uliva i izliva i optimizacija raspodele debljine zidova), smanjuje gubitak materijala (≤5%) i dodatno kontroliše proizvodne troškove.

II. Jezgro Примена Области

(I) Vazduhoplovstvo i svemir

- Компоненти мотора и трупа: Прецизно ливење у шупљинама од легуре са високом отпорношћу на температуру (Inconel 718) за лопатице мотора, чворова оквира трупа од титанијумске легуре (TC4), са отпорношћу на температуру до 650-800℃ и чврстоћом на затег до ≥900MPa, што задовољава екстремне услове рада у аерокосмичкој индустрији; прецизно ливење кућишта авионике од нерђајућег челика (316L), водонепропусних и корозионопоуздан, са димензионалном тачношћу нивоа CT5.

(II) Аутомобилска и поља нових енергија

- Делови система напајања: Прецизно ливење у песку кућишта турбопунилаца од алуминијумске легуре (A356), коленастог вратила од легираног челика (4140), са густином ливења ≥99,8%, смањујући губитак снаге; ливење носача батерија за возила са алтернативном енергијом од нерђајућег челика (304), са дизајном за смањење масе (за 30% лакши од челика) и изузетном отпорношћу на удар.

(III) Поље енергетике и индустријске опреме

- Komponente opreme za energiju: Mešalica hemijskog reaktora od livanog legiranog nikla (Hastelloy C276), sa jakom otpornošću na koroziju i prilagodljivosti kiselom i alkalnom medijumu; flanec za turbinu vetra od livenog nerđajućeg čelika (316L), sa tačnošću dimenzija CT6, osiguravajući precizno povezivanje sa tornjem.

- Delovi industrijskih mašina: Kućište menjača od preciznog livačkog čelika (4340), klizač vodilice alatne mašine od aluminijumskog legura (A6061), površina liva se može montirati bez sekundarne obrade, što poboljšava opremu

ефикасност производње.

(IV) Oblast medicinske i visokotehnološke opreme

- Delovi medicinske opreme: Veštački zglob od titanijumskog legura (GR5) metodom gubitne kalupe, kućište hirurškog instrumenta od nerđajućeg čelika (316L), sa dobrim biokompatibilnosti i hrapkošću površine Ra≤0,8μm, ispunjavajući higijenske standarde medicinskog kvaliteta.

- Компоненти висококвалитетних инструмената: база прецизних инструмената од ливеног алуминијумског легуре (ADC12), кућиште сензора од нерђајућег челика (304), са степеном тачности димензија CT5, што осигурава стабилну тачност детекције инструмената.

III. Ključna tehnološka podrška

- Дизајн и симулација у пуном процесу: 3D моделовање ливених делова се врши коришћењем UG и Pro/E. Софтвер за симулацију ливења MAGMASOFT се користи за симулацију процеса попуњавања и отврдњавања, предвиђајући недостатке као што су усади и прслине. Ово омогућава претходну оптимизацију система уливника и изливаца и параметара процеса, чиме се постиже принос од преко 98% у првом циклусу.

- Вишедимензионални процеси прецизног ливења:

- Ливење по моделу од воска: погодно за сложене делове са танким зидовима (минимална дебљина зида 0,8 mm) и високопрецизне делове (класа CT4-CT6), као што су лопатице млазних мотора и медицински зглобови;

- Precizno livenje peskom: Korišćenjem kalupiranja smolom i peskom, pogodno je za srednje do velike odlivke (maksimalna težina 500 kg) i seriju delova, kao što su kućišta turbinu za automobile i flance za vetroagregate;

- Brzo livenje: Kombinovanjem vaksne i tehnologije kalupa od peska sa 3D štampom, prototipovi se mogu isporučiti već za 7-10 dana, bez potrebe za izradom kalupa i smanjenjem troškova istraživanja i razvoja. - Strogi sistem kontrolе kvaliteta:

- Ispitivanje materijala: Spektrometri proveravaju sastav, mašine za ispitivanje zatezanja i uređaji za merenje tvrdoće testiraju mehanička svojstva;

- Nedestruktivno ispitivanje: Rentgen (RT), ultrazvučno ispitivanje (UT) i penetrantno ispitivanje (PT) osiguravaju odsustvo unutrašnjih grešaka;

- Kontrola dimenzija: Mašine za koordinatna merenja (tačnost ±0,001 mm) i skeneri plavog svetla vrše potpunu kontrolu dimenzija u skladu sa ISO 8062 standardima.

- Digitalna uprava proizvodnjom: Uveden je MES sistem kako bi se osigurala potpuna praćivost procesa od narudžbine do isporuke, uz praćenje ključnih parametara u realnom vremenu, kao što su temperatura i pritisak pri livu. Takođe su ugrađene automatske linije za čišćenje (pijeskarenje i poliranje) i robotsko sortiranje radi povećanja efikasnosti masovne proizvodnje i konzistentnosti proizvoda.

IV. Često postavljana pitanja (FAQ)

- P: Koliko traje izrada prototipova preciznog liva? Koje informacije o dizajnu su potrebne?

O: Vreme isporuke prototipa je 7-10 dana. Potreban je 2D tehnički crtež (sa označenim tolerancijama) ili 3D model (STEP/IGS format). Ako imate posebne zahteve u pogledu performansi (npr. otpornost na visoke temperature ili koroziju), molimo da ih istovremeno navedete. Preporučićemo odgovarajuće materijale i procese.

- P: Koje su razlike u primeni različitih procesa livenja? Kako da izaberem?

A: Precizno livenje je pogodno za složene, visoko precizne male delove (kao što su lopatice i spojnice); livenje u pesku je pogodno za srednje i velike delove koji se proizvode u seriji (kao što su kućišta turbina i flanševi); dok je brzo livenje pogodno za prototipove u istraživanju i razvoju ili probnu proizvodnju u malim serijama. Naš tim za procese može preporučiti optimalno rešenje na osnovu veličine dela, složenosti, veličine serije i zahteva za preciznošću.

- P: Koja dimenziona tačnost i hrapavost površine se može postići kod odlivaka? Da li je potrebna sekundarna obrada?

A: Таčност димензија може достићи нивое CT4-CT7, са храпавошћу површине Ra ≤ 1,6μm. За критичне површине са изузетно високим захтевима прецизности (као што су спојне површине), обезбеђујемо додатне CNC завршне услуге како бисмо осигурали испуњење захтева за склапање. Површине које се не спајају генерално не захтевају секундарну обраду и могу се користити директно. - П: Колика је минимална количина наруџбине за серијску производњу? Да ли наш капацитет производње може да прими хитне наруџбине?

A: За серијску производњу нема строгог ограничења минималне количине наруџбине, подржавамо наруџбине од 100 до 1 милион комада. Наши годишњи производни капацитети прелазе 1 милион комада, а имамо три линије за ливење које раде паралелно. Можемо прилагодити свој производни капацитет како бисмо испунили хитне наруџбине, омогућавајући убрзану испоруку у року од 15-20 дана (у зависности од запремине наруџбине).

- П: Да ли можете да обезбедите извештаје о квалитету и сертификате усклађености за полумпре?

А: Да! Свака серија ће бити узеведена са извештајима о провери материјала, извештајима о ненадзорном тестирању и извештајима о провери димензија. За аеропростор, медицинску опрему и друга поља, можемо да обезбедимо сертификате у складу са стандардима индустрије као што су AS9100 и ISO 13485 како бисмо осигурали да наши производи испуњавају стандарде клијентове индустрије.