Профессиональные услуги 3D-печати, обеспечивающие реализацию сложных конструкций и мелкосерийное производство

- Обзор

- Сопутствующие товары

I. Основное Сервис Преимущества

- Легко достигаются сложные структуры, преодолеваются ограничения традиционных технологий: поддерживается интегральная печать сложных конструкций, таких как полые структуры, решетчатые узоры, специальные поверхности и внутренние каналы потока, что исключает необходимость разборки и сборки компонентов, повышая целостность конструкции более чем на 80 %. Например, топологически оптимизированные кронштейны для аэрокосмической отрасли и вставки пресс-форм с внутренними каналами охлаждения могут быть напечатаны непосредственно, обеспечивая точность размеров в пределах ±0,1 мм, что трудно достичь при использовании традиционных методов.

- Эффективное и гибкое мелкосерийное производство, значительно сокращающее циклы производства: мелкосерийное производство от 1 до 500 штук может быть организовано без изготовления пресс-форм, что сокращает производственные циклы на 60%-70% по сравнению с традиционным литьем под давлением/литьем в формы (срок поставки от разработки до готового продукта — уже через 24 часа). Стоимость единицы продукции гибко корректируется в зависимости от размера партии, что позволяет сэкономить 50%-80% первоначальных затрат на мелкосерийное производство по сравнению с изготовлением пресс-форм. Это решение идеально подходит для НИОКР, опытного производства и заказов по индивидуальным требованиям.

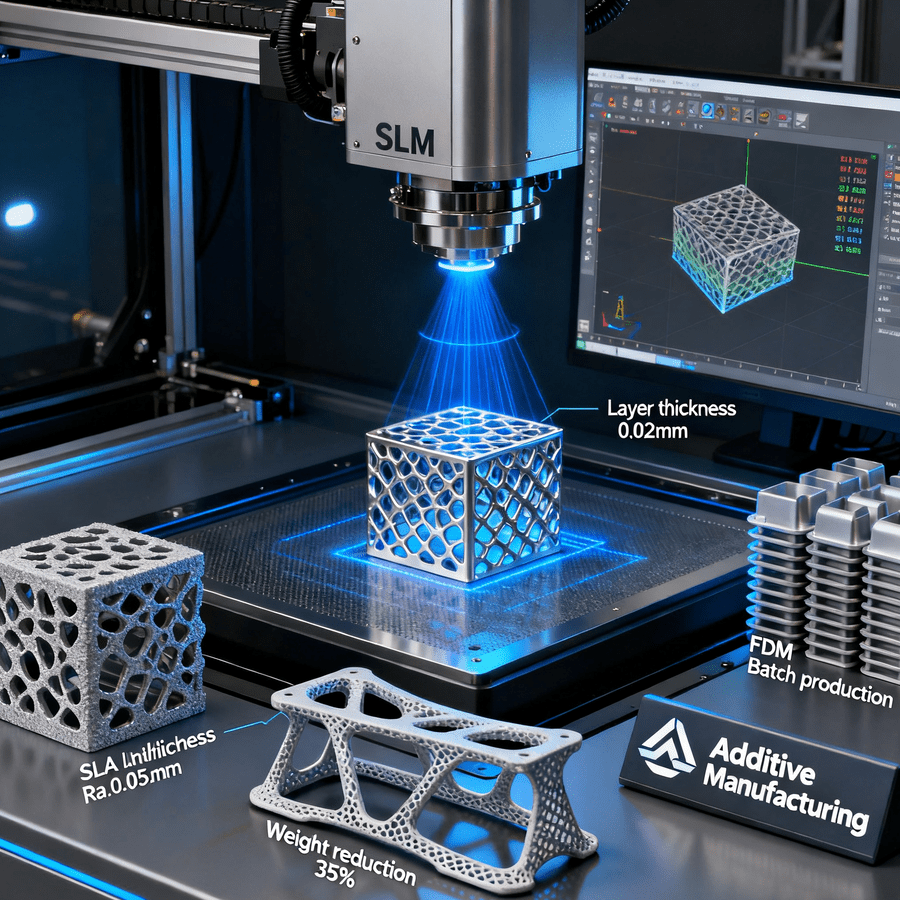

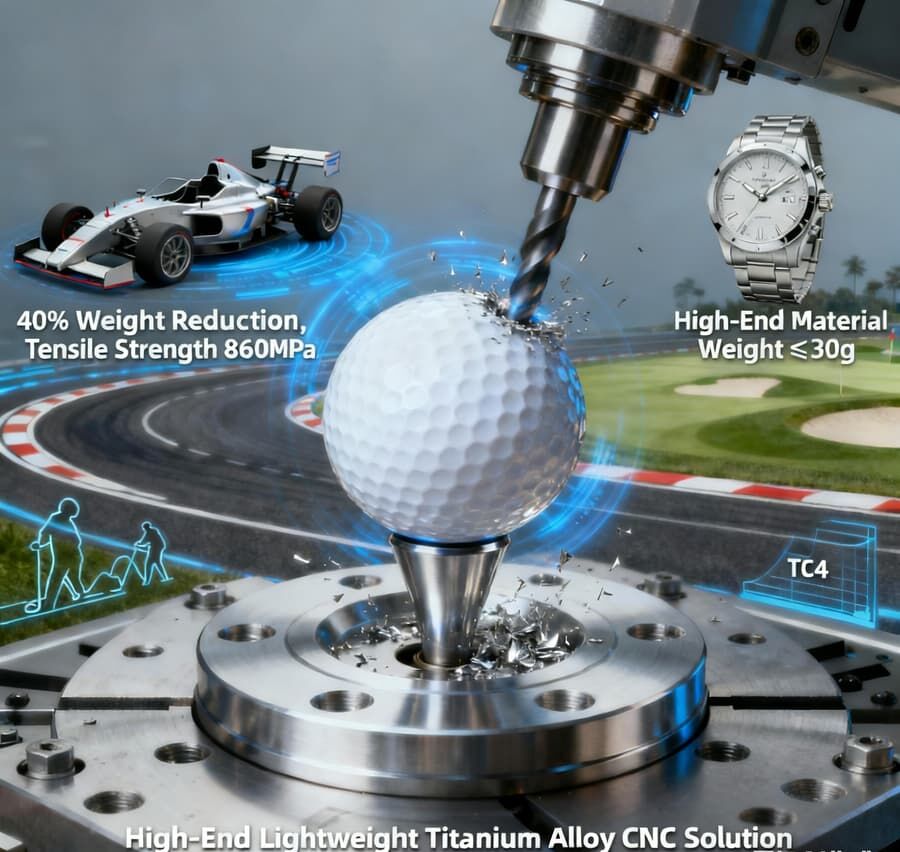

- Совместимость с различными материалами и процессами для удовлетворения разнообразных требований к эксплуатационным характеристикам: мы предлагаем основные технологии, такие как FDM (моделирование методом послойного наплавления), SLA (стереолитография) и SLM (селективное лазерное плавление), а также совместимость более чем с 20 материалами, включая ABS, PLA, фотополимерную смолу, нейлон, титановый сплав и алюминиевый сплав. Мы рекомендуем комбинации процесса и материала в зависимости от назначения детали (например, устойчивость к высоким температурам, высокая прочность и светопропускание). Например, детали из титанового сплава по технологии SLM должны иметь предел прочности при растяжении ≥900 МПа, а детали из фотополимерной смолы по технологии SLA — шероховатость поверхности Ra ≤0,05 мкм.

- Полноценная поддержка на всех этапах — от разработки до производства, что снижает барьеры в исследованиях и разработках: мы используем профессиональную проектную команду и предоставляем услуги по ремонту 3D-моделей, топологической оптимизации и анализу технологической осуществимости. На основе предоставленных клиентом 2D-чертежей или предварительных 3D-моделей мы оптимизируем конструкцию для повышения эффективности печати и улучшения характеристик деталей. Предварительное моделирование перед печатью помогает избежать дефектов, таких как коробление и расслоение между слоями, обеспечивая более чем 95% вероятность успешной первой печати.

II. Основной Применение Площади

(I) Разработка и прототипирование продукции

- Прототипы промышленного дизайна: быстрая печать прототипов электроники для потребителей (например, чехлов для телефонов и наушников) и главная бытовой техники. Технология SLA позволяет достичь высокореалистичных эффектов поверхности (например, матовой и глянцевой отделки), что дает дизайнерам возможность проверить несколько версий за 3–5 дней и ускорить итерации продукта.

- Функциональные тестовые прототипы: печать функциональных прототипов автомобильных деталей (например, креплений датчиков) и механических конструкционных элементов. Использование нейлона (ударная вязкость ≥ 50 кДж/м²) для сборки и испытаний на работоспособность позволяет на раннем этапе выявить недостатки конструкции и снизить риски при изготовлении пресс-форм.

(II) Авиакосмическая промышленность и медицина

- Легкие компоненты для авиакосмической отрасли: процесс SLM используется для изготовления титановых кронштейнов и алюминиевых деталей двигателя. Конструкция с решетчатой структурой обеспечивает снижение веса на 30–40 % при сохранении прочностных характеристик, что соответствует требованиям к облегчению космических аппаратов.

- Индивидуальные медицинские изделия: 3D-печать персонализированных ортопедических хирургических шаблонов (изготавливаемых из смолы с точностью ±0,05 мм) и моделей для зубных имплантов, адаптированных под анатомию пациента, что повышает точность хирургического вмешательства; печать реабилитационных приспособлений (например, индивидуальных фиксирующих рук бандажей), сочетающих комфорт и функциональность.

(III) Промышленное производство и пресс-формы

- Изготовление мелкосерийных индивидуальных деталей: выпуск небольших партий нестандартных аксессуаров (таких как захваты и соединительные валы) для отраслей автоматизированного оборудования и робототехники. Не требует создания пресс-форм, доставка осуществляется в течение 7–10 дней, что решает проблему длительных производственных циклов и высокой стоимости традиционных процессов мелкосерийного производства.

- Быстрое производство пресс-форм и оснастки: 3D-печать вставок из смолы для пресс-форм и сварочных приспособлений. Такие формы позволяют изготавливать 100–500 деталей методом литья под давлением с точностью позиционирования ±0,1 мм. По сравнению с традиционными металлическими формами/оснасткой это сокращает производственные циклы на 50% и снижает затраты на 40%.

(IV) Культурно-творческие отрасли и потребительский сектор

- Персонализированные культурные и творческие продукты: печать персонализированных фигурок, художественных украшений и индивидуальных подарков. Поддержка цветной печати и многослойного комбинирования материалов позволяет воспроизводить сложные детали (например, волосы и рельефные текстуры), что отвечает потребностям «мелкосерийного, персонализированного» производства в сфере культурных и творческих продуктов.

- Аксессуары для носимых устройств: печать индивидуальных ремешков и чехлов для умных носимых устройств. Изготовленные из гибкой смолы или нейлона, они сочетают легкость и комфорт, позволяя быстро корректировать дизайн в соответствии с потребностями пользователя.

III. Основная технологическая поддержка

- Кластер многопроцессного высокоточного оборудования: оснащен промышленными FDM-принтерами (например, Ultimaker S5, с точностью печати ±0,05 мм), SLA-принтерами (Solid Light-Stage Lamination) (например, Formlabs Form 3+, с толщиной слоя 0,025 мм) и SLM-принтерами (Structure Layer Metallization) (например, EOS M290, с точностью позиционирования ±0,02 мм). Эти принтеры охватывают широкий диапазон материалов и требований к точности, позволяя изготавливать крупногабаритные детали размером до 1,2 м × 1,2 м × 1,2 м.

- Технологии проектирования и моделирования: мы используем Autodesk Fusion 360 и Magics для обработки 3D-моделей и нарезки на слои, а также ANSYS для моделирования термических напряжений в процессе печати, чтобы прогнозировать тенденции деформации деталей и корректировать параметры нарезки. Мы применяем алгоритмы оптимизации вспомогательных конструкций для сложных структур, чтобы снизить расход вспомогательных материалов и объем последующей обработки.

- Исследования и контроль качества материалов: Мы сотрудничаем с известными отечественными и международными производителями материалов, чтобы обеспечить стабильные свойства материалов (например, удлинение нейлона при разрыве ≥ 25 %, твердость титанового сплава ≥ HRC30). Контроль качества осуществляется с помощью сканеров синего света (точность ±0,03 мм), машин для испытания на растяжение и твердомеров, что позволяет полностью проверить геометрические размеры деталей и механические свойства, гарантируя соответствие требованиям заказчика.

- Цифровое управление производством: Мы внедряем систему MES для отслеживания хода выполнения заказов в режиме реального времени, мониторинга состояния оборудования и прослеживаемости параметров печати. Клиенты могут просматривать ход выполнения заказа и отчеты о контроле онлайн. Мы также внедряем стандартизированные процессы послепечатной обработки (такие как очистка, отверждение, полировка и окрашивание), чтобы обеспечить единообразие внешнего вида и эксплуатационных характеристик деталей.

IV. Часто задаваемые вопросы (FAQ)

- В: В чем разница в применении различных процессов 3D-печати? Как выбрать подходящий? О: FDM подходит для недорогих, прочных пластиковых деталей (например, приспособлений и оснасток); SLA подходит для высокоточных деталей из смолы с гладкой поверхностью (например, внешних прототипов); SLM подходит для высокопрочных металлических деталей (например, аэрокосмических компонентов). Наша технологическая команда порекомендует оптимальное решение на основе требований к материалу, точности и прочности детали.

- В: Какая точность достижима у 3D-напечатанных деталей? Какова шероховатость поверхности?

О: Точность пластиковых деталей составляет ±0,05–±0,1 мм, точность металлических деталей — ±0,02–±0,05 мм. Шероховатость поверхности деталей из смолы методом SLA — Ra ≤ 0,05 мкм, для пластиковых деталей FDM — Ra ≤ 3,2 мкм (может быть снижена до Ra ≤ 1,6 мкм при дополнительной обработке), для металлических деталей SLM — Ra ≤ 6,3 мкм (может быть снижена до Ra ≤ 1,6 мкм после полировки).

- Вопрос: Какое минимальное количество заказываемых единиц для мелкосерийного производства? Каков максимальный предел размера печати? Ответ: Чётких ограничений по минимальному количеству нет, мы поддерживаем индивидуальные заказы даже на одну деталь. Максимальные размеры изготовления: 1,2 м × 1,2 м × 1,2 м для FDM, 0,3 м × 0,3 м × 0,3 м для SLA и 0,25 м × 0,25 м × 0,3 м для SLM. Для крупногабаритных деталей возможно сегментированное печатание с точной сборкой.

- Вопрос: Какой срок изготовления от проектных файлов до готового изделия? Предоставляете ли вы экстренные услуги?

- Ответ: Простые детали могут быть доставлены в течение 24–48 часов, а сложные детали или мелкие партии (10–50 штук) — в течение 3–7 дней. Мы поддерживаем срочные заказы с ускоренной доставкой за 12 часов благодаря приоритетному планированию (в зависимости от сложности детали).

- Вопрос: Как срок службы деталей, изготовленных методом 3D-печати, сравнивается со сроком службы деталей, произведенных традиционными методами? Ответ: При одинаковых материалах и условиях эксплуатации срок службы 3D-печатных деталей сопоставим со сроком службы деталей, изготовленных традиционными способами. Срок службы некоторых деталей с топологической оптимизацией (например, деталей с решетчатой структурой) может увеличиваться на 15–20% благодаря более равномерному распределению напряжений. Механические свойства и срок службы металлических деталей могут быть дополнительно улучшены с помощью термической обработки (например, старения и закалки).