- Обзор

- Сопутствующие товары

I. Основное Сервис Преимущества

- Бесшовная интеграция на всех этапах процесса, сокращение циклов вывода продукции на рынок: мы предоставляем полный сервис от прототипирования до быстрого литья, испытаний на производительность, опытного образца и настройки до массового производства. На этапе прототипирования мы используем 3D-печать воска и силиконовые формы для быстрого литья, обеспечивая образцы в течение 7–10 дней. На этапе опытного производства мы одновременно оптимизируем технологические параметры и конструкцию пресс-формы. На этапе массового производства мы переходим на стандартизированные производственные линии, что позволяет беспрепятственно перейти от прототипирования к массовому производству и сократить общее время цикла на 30–40 % по сравнению с традиционными методами.

- Точная адаптация различных материалов для выполнения разнообразных эксплуатационных требований: мы поддерживаем литье из различных материалов, включая нержавеющую сталь (304/316L), легированную сталь (4140/4340), титановый сплав (TC4/GR5), алюминиевый сплав (A356/A6061) и жаропрочные сплавы (Inconel 718/Hastelloy C276). Мы можем порекомендовать оптимальный материал на основе требований к продукту (например, устойчивость к высоким температурам, коррозионная стойкость и высокая прочность). Коэффициент соответствия химического состава наших литейных материалов превышает 99,5%.

- Точное управление формой и гарантия производительности для удовлетворения высоких требований: с использованием таких процессов, как точное литье и литье в песчаные формы, отливки достигают точности размеров CT4–CT7 (согласно ISO 8062), шероховатости поверхности Ra ≤ 1,6 мкм и соблюдения ключевых геометрических допусков (таких как соосность и плоскостность) в пределах ±0,02–±0,05 мм. Термическая обработка (отпуск, закалка и старение) и неразрушающий контроль (рентгеновский контроль, капиллярный контроль) обеспечивают соответствие механических свойств, таких как предел прочности и относительное удлинение, установленным стандартам, при этом уровень брака сохраняется ниже 2 %.

- Гибкие производственные мощности и оптимизация затрат для удовлетворения различных масштабов производства: прототипное производство поддерживает мелкосерийные пробные запуски (1–50 штук), а массовое производство может достигать годовой мощности свыше 1 миллиона штук. Оснащено несколькими стандартизированными линиями литья и автоматизированным оборудованием для очистки, при этом увеличение объемов партий обеспечивает значительные преимущества в стоимости единицы продукции. Имитационное моделирование процесса оптимизирует конструкцию отливки (например, уменьшает размеры литниковых систем и прибылей, а также оптимизирует распределение толщины стенок), снижает потери материала (≤5%) и дополнительно контролирует производственные затраты.

II. Основной Применение Площади

(I) Аэрокосмическая промышленность

- Детали двигателя и фюзеляжа: литье по выплавляемым моделям лопаток двигателя из жаропрочного сплава (Inconel 718), соединительных узлов каркаса фюзеляжа из титанового сплава (TC4) с термостойкостью до 650–800 °C и прочностью при растяжении ≥900 МПа, что соответствует экстремальным условиям эксплуатации в аэрокосмической отрасли; точное литье корпусов авионики из нержавеющей стали (316L), водонепроницаемых и коррозионностойких, с точностью размеров по классу CT5.

(II) Автомобильная и новая энергетика

- Детали силовой установки: точное литье в песчаные формы корпусов турбокомпрессоров из алюминиевого сплава (A356), коленчатых валов из легированной стали (4140) с плотностью отливки ≥99,8%, что снижает потери мощности; литье кронштейнов батарей электромобилей из нержавеющей стали (304) с облегчённой конструкцией (на 30% легче стали) и высокой ударной стойкостью.

(III) Энергетика и промышленное оборудование

- Компоненты энергетического оборудования: лопасть химического реактора из литого никелевого сплава (Hastelloy C276), обладающая высокой коррозионной стойкостью и устойчивостью к воздействию кислотных и щелочных сред; фланец ветровой турбины из нержавеющей стали методом точного литья (316L), с точностью размеров по классу CT6, обеспечивающий точное соединение с башней.

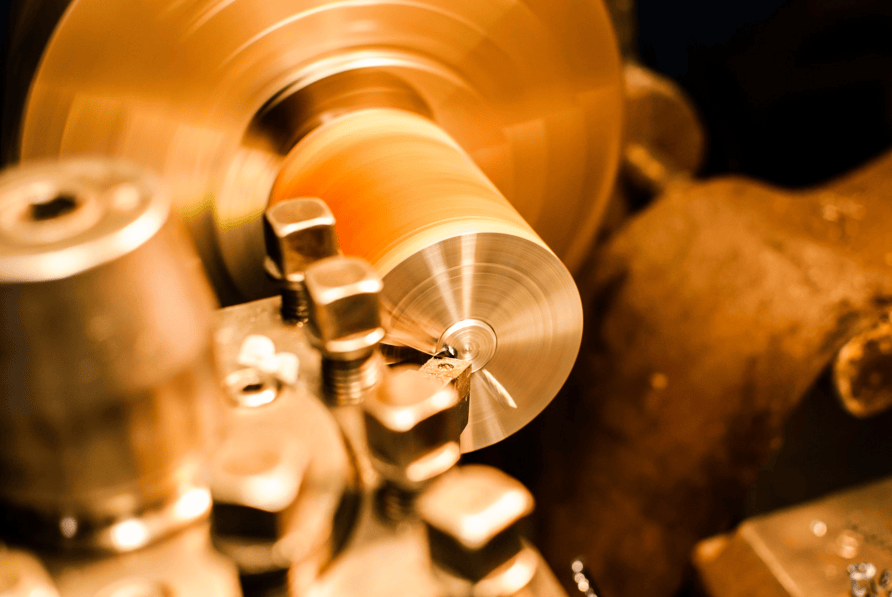

- Детали промышленного оборудования: корпус редуктора из прецизионного литейного сплава стали (4340), направляющая каретка станка из алюминиевого сплава (A6061), поверхность отливки допускает сборку без вторичной обработки, что повышает эффективность оборудования

производственной эффективности.

(IV) Область медицинского и высокотехнологичного оборудования

- Детали медицинского оборудования: искусственные суставы из титанового сплава методом литья по выплавляемым моделям (GR5), корпуса хирургических инструментов из нержавеющей стали (316L), обладающие хорошей биосовместимостью и шероховатостью поверхности Ra≤0,8 мкм, соответствуют гигиеническим стандартам медицинского класса.

- Компоненты высокоточного оборудования: основание прибора из литого алюминиевого сплава (ADC12), корпус датчика из нержавеющей стали (304), точность размеров по классу CT5, что обеспечивает стабильную точность измерений прибора.

III. Основная технологическая поддержка

- Проектирование и моделирование полного цикла: трёхмерное моделирование отливок выполняется с помощью UG и Pro/E. Программное обеспечение MAGMASOFT для моделирования литья используется для симуляции процессов заполнения и затвердевания, прогнозирования дефектов, таких как усадочные раковины и трещины. Это позволяет заранее оптимизировать систему литников и прибылей, а также технологические параметры, достигая выхода годной продукции с первого раза более 98%.

- Многомерные процессы точного литья:

- Литьё по выплавляемым моделям: подходит для сложных деталей с тонкими стенками (минимальная толщина стенки 0,8 мм) и высокоточных деталей (класс точности CT4–CT6), например, лопатки авиационных двигателей и медицинские соединения;

- Точное песчаное литье: с использованием формовки смолистым песком, подходит для средних и крупных отливок (максимальный вес 500 кг) и массовых деталей, таких как корпуса турбин автомобилей и фланцы ветровых турбин;

- Быстрое литье: сочетание технологии восковых и песчаных форм с 3D-печатью позволяет поставлять прототипы уже через 7–10 дней, исключая необходимость изготовления пресс-форм и снижая затраты на НИОКР. - Строгая система контроля качества:

- Испытание материалов: спектрометры проверяют состав, машины для испытания на растяжение и твердомеры проверяют механические свойства;

- Неразрушающий контроль: рентгенография (RT), ультразвуковой контроль (UT) и капиллярный контроль (PT) обеспечивают выявление внутренних дефектов;

- Контроль размеров: координатно-измерительные машины (точность ±0,001 мм) и сканеры синего света выполняют полную проверку размеров в соответствии со стандартом ISO 8062.

- Цифровое производственное управление: внедрена система MES для обеспечения полной прослеживаемости всех этапов от заказа до поставки, с возможностью контроля ключевых параметров, таких как температура и давление при литье в режиме реального времени. Также используются автоматические линии очистки (дробеструйная обработка и полировка) и роботизированная сортировка для повышения эффективности массового производства и стабильности качества продукции.

IV. Часто задаваемые вопросы (FAQ)

- Вопрос: Какой срок изготовления прототипов прецизионного литья? Какая конструкторская документация требуется?

Ответ: Срок поставки прототипа составляет 7–10 дней. Требуется чертёж детали в формате 2D (с указанием допусков) или 3D-модель (в формате STEP/IGS). Если у вас есть особые требования к характеристикам (например, устойчивость к высоким температурам или коррозии), пожалуйста, укажите их дополнительно. Мы порекомендуем подходящие материалы и технологические процессы.

- Вопрос: В чём различия сфер применения различных процессов литья? Как правильно выбрать?

A: Литье по выплавляемым моделям подходит для сложных, высокоточных мелких деталей (например, лопаток и соединений); песчаное литье подходит для средних и крупных деталей, производимых серийно (например, корпусов турбин и фланцев); быстрое литье подходит для прототипов НИОКР или пробного производства небольшими партиями. Наша технологическая команда может порекомендовать оптимальное решение на основе размера детали, степени её сложности, объема партии и требований к точности.

- В: Какая точность по размерам и шероховатость поверхности может быть достигнута при литье? Требуется ли дополнительная механическая обработка?

A: Точность размеров может достигать уровней CT4–CT7 с шероховатостью поверхности Ra ≤ 1,6 мкм. Для критических поверхностей с особо высокими требованиями к точности (например, сопрягаемых поверхностей) мы предоставляем последующую финишную обработку на станках с ЧПУ, чтобы гарантировать соответствие требованиям сборки. Поверхности, не требующие сопряжения, как правило, не нуждаются в дополнительной механической обработке и могут использоваться непосредственно. — В: Какое минимальное количество заказываемых изделий для серийного производства? Может ли ваша производственная мощность справиться с срочными заказами?

A: Минимальный объем заказа для серийного производства не установлен строго, мы поддерживаем заказы от 100 до 1 миллиона штук. Наша годовая производственная мощность превышает 1 миллион штук, и у нас работают три линии литья, функционирующие параллельно. Мы можем корректировать производственные мощности для выполнения срочных заказов, обеспечивая ускоренную доставку в течение 15–20 дней (в зависимости от объема заказа).

— В: Можете ли вы предоставить отчеты о качестве и сертификаты соответствия на отливки?

A: Да! К каждой партии будут прилагаться отчеты о проверке материалов, отчеты о неразрушающем контроле и отчеты о проверке размеров. Для аэрокосмической, медицинской и других отраслей мы можем предоставить сертификаты соответствия отраслевым стандартам, такие как AS9100 и ISO 13485, чтобы гарантировать соответствие нашей продукции отраслевым требованиям заказчиков.