- Обзор

- Сопутствующие товары

I. Основное Сервис Преимущества

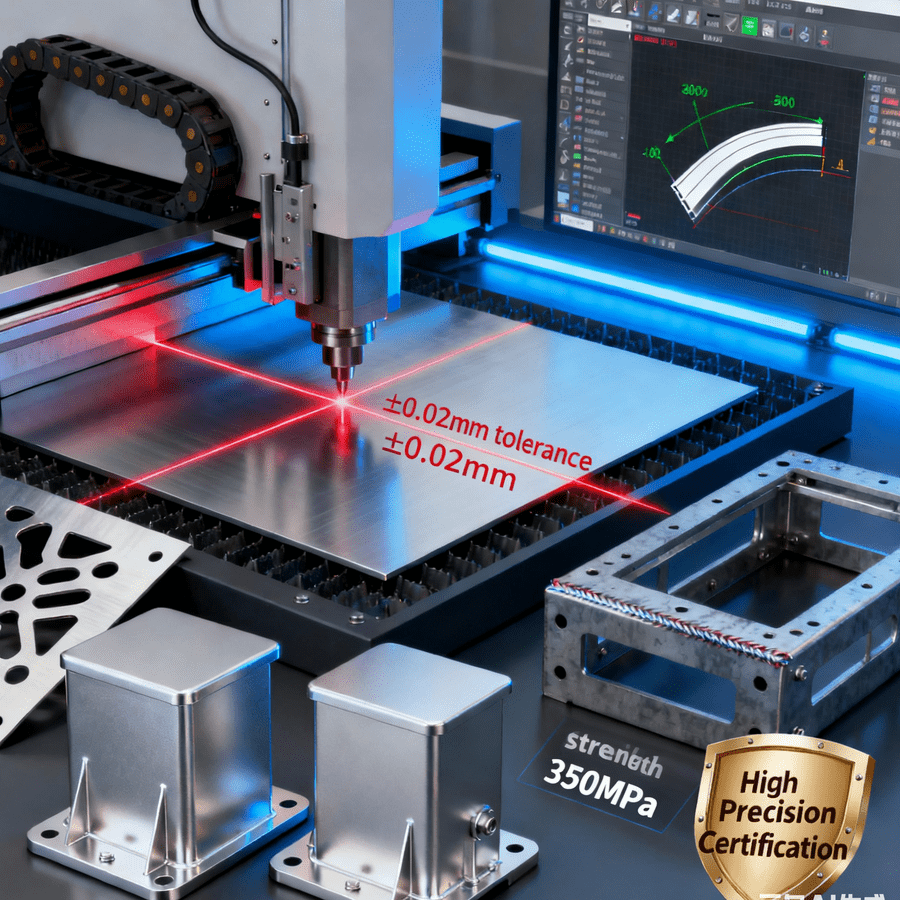

- Контроль точности на уровне микронов и жесткие допуски: точность лазерной резки достигает ±0,02 мм, допуск угла гибки ±0,1°, точность позиционирования отверстий ±0,03 мм, что соответствует требованиям к сборке прецизионных деталей. Стандартизированные процессы и система проверки первой детали обеспечивают стабильность размеров деталей при серийном производстве более чем на 99,5 %, снижая необходимость переделки при сборке из-за отклонений в точности.

- Полностью интегрированный сервис оптимизирует цепочку поставок: мы предлагаем комплексный технологический процесс, включающий «лазерную резку — гибку на станках с ЧПУ — точечную сварку — обработку поверхности — сборку», что устраняет необходимость для клиентов взаимодействовать с несколькими поставщиками. Благодаря оснащению оборудованием с автоматической загрузкой и выгрузкой, а также системой интеграции процессов, циклы обработки сокращаются на 25–30 % по сравнению с децентрализованным аутсорсингом, а также снижаются транспортные потери и издержки на коммуникацию.

- Совместимость с различными материалами, адаптация к разнообразным условиям работы: поддержка обработки различных материалов, включая нержавеющую сталь (304/316L), углеродистую сталь (Q235/Q355), алюминиевые сплавы (6061/5052), оцинкованный лист и листовую сталь с цинковым покрытием, толщиной от 0,1 до 12 мм. Оптимальный материал подбирается в зависимости от назначения детали (например, коррозионная стойкость, высокая прочность, легкость), а также задаются индивидуальные параметры обработки для обеспечения высокого качества готовой продукции.

- Формообразование сложных конструкций для выполнения индивидуальных заказов: возможность гибки сложных криволинейных поверхностей, многосекционной сварки и резки фигурных отверстий позволяет обрабатывать сложные листовые детали, включая прямые и дуговые изгибы, коробчатые конструкции и элементы каркасов. Для сложных конструкций применяется 3D-моделирование в CAD и предварительное моделирование технологического процесса, что позволяет заранее исключить дефекты формообразования и обеспечить выход годной продукции с первого раза более чем на 98%.

II. Основной Применение Площади

(I) Промышленное оборудование

- Корпуса и защитные кожухи оборудования: мы изготавливаем корпуса оборудования из нержавеющей стали 304 с лазерной резкой точных отверстий (допуск по диафрагме ±0,05 мм), а затем гнем и формируем их с матовой отделкой для обеспечения как устойчивости к коррозии, так и эстетики. Также мы производим индивидуальные защитные кожухи из углеродистой стали с рифленым дизайном для повышенной жесткости, соответствующие требованиям защиты станков и автоматизированного оборудования.

- Внутренние несущие элементы: мы изготавливаем кронштейны и соединители оборудования из алюминиевого сплава 6061, отличающиеся легкой конструкцией (на 40% легче, чем из углеродистой стали) и гарантированной прочностью. Точность гибки обеспечивает точную сборку с другими компонентами, снижая вибрацию при работе оборудования.

(II) Новая энергетика

- Шкафы и кронштейны для аккумуляторов: мы изготавливаем корпуса шкафов для аккумуляторов из оцинкованной стали, выполняя лазерную резку с последующим гибом. Сварку выполняем импульсной аргонодуговой сваркой, что обеспечивает гладкие, герметичные швы и степень защиты IP65. Мы также производим кронштейны для аккумуляторов из углеродистой стали с использованием ЧПУ-гибки для точного совмещения отверстий, что облегчает быструю установку модулей аккумуляторов.

- Аксессуары для фотоэлектрических систем: мы производим соединители для фотогальванических стоек из алюминиевого сплава 5052, отличающиеся высокой устойчивостью к коррозии и точностью угла гибки ±0,1°, что обеспечивает плавную и стабильную установку стоек, пригодных для длительного использования на открытом воздухе.

(III) Связь и 3C-электроника

- Аксессуары для базовых станций связи: мы обрабатываем крышки антенн базовых станций из нержавеющей стали 316L, вырезая окна сигнала методом лазерной резки, а после гибки наносим пассивирующее покрытие на поверхность для защиты от ультрафиолета, ветра и дождя. Также мы изготавливаем на заказ каркасы шкафов базовых станций из углеродистой стали, которые свариваются и полируются для обеспечения структурной устойчивости и удобства установки внутреннего оборудования.

- Корпуса оборудования 3C: мы производим кронштейны для ноутбуков и корпуса принтеров из алюминиевого сплава 6061 с гибкой тонкостенных деталей (минимальная толщина стенки 0,8 мм) с точностью ±0,03 мм. Наши поверхности подвергаются анодированию для улучшения текстуры и повышения износостойкости.

III. Основная технологическая поддержка

- Высокоточное обрабатывающее оборудование: оснащено волоконным лазерным станком для резки немецкой фирмы TRUMPF TruLaser 5030 (скорость резки до 30 м/мин, точность позиционирования ±0,015 мм), японским гидравлическим листогибом с ЧПУ Amada RG-100 (гибка по 6 осям, повторяемость ±0,005 мм) и швейцарским сварочным роботом Bystronic, что обеспечивает стабильную точность на каждом этапе производства.

- Цифровая технологическая система: с помощью программ SolidWorks и AutoCAD выполняется 3D-моделирование и разработка конструкций, заказы связаны с технологическими параметрами через систему ERP. Программное обеспечение автоматического программирования для процесса гибки автоматически формирует последовательность гибки и параметры компенсации на основе формы детали, снижая вероятность ошибок из-за ручного вмешательства.

- Обработка поверхности и контроль качества: Мы предлагаем такие виды обработки поверхности, как напыление (порошковое/жидкое), шлифовка, пассивация, анодирование и оцинковка. Все процессы соответствуют экологическим стандартам RoHS. В процессе контроля качества мы используем трехмерную координатно-измерительную машину (точность ±0,001 мм), 2D-измерительное устройство и машину для испытания на растяжение, чтобы всесторонне проверить размеры, прочность сварных швов и свойства материалов.

- Гибкие производственные возможности: Мы создали гибкую производственную линию, которая позволяет переходить от мелкосерийного производства по индивидуальному заказу (1–50 штук) к крупносерийному массовому производству (10 000+ штук). Для мелких заказов применяется технология быстрой смены форм, что сокращает время замены до менее чем 30 минут. Крупные заказы производятся на автоматизированных сборочных линиях с суточной производительностью более 5000 изделий.

IV. Часто задаваемые вопросы (FAQ)

- Вопрос: Какая минимальная точность достигается при обработке листового металла? Существуют ли различия в точности для различных материалов?

Ответ: Минимальная точность при лазерной резке составляет ±0,02 мм, а минимальное допускаемое отклонение угла при гибке — ±0,1°. Точность немного варьируется в зависимости от пластичности и твердости материала. Например, точность гибки алюминиевого сплава несколько выше, чем у углеродистой стали, однако все материалы соответствуют базовому требованию по допуску ±0,1°. Подробные технические характеристики по точности могут быть предоставлены с учетом конкретного материала.

- Вопрос: Какие аспекты следует учитывать при проектировании сложных деталей из листового металла? Можете ли вы предложить рекомендации по оптимизации конструкции?

A: При проектировании следует обращать внимание на радиус изгиба (рекомендуется ≥1,5 толщины листа), кромку отверстия (≥1,2 толщины листа) и зазор для сварки. Мы можем предоставить услуги по оптимизации конструкции, например, объединение деталей для уменьшения этапов сварки и оптимизацию последовательности гибки для предотвращения помех, тем самым снижая сложность и стоимость обработки.

- Вопрос: Какие процессы поверхностной обработки доступны для листовых деталей? Как выбрать подходящий?

A: Распространённые процессы включают порошковое покрытие (отличная устойчивость к атмосферным воздействиям и богатая цветовая гамма), анодирование (подходит для алюминиевых сплавов и обеспечивает хорошую текстуру), пассивацию (защита от ржавчины для нержавеющей стали) и оцинковку (защита от коррозии для углеродистой стали). Выбор зависит от условий эксплуатации (например, на открытом воздухе/в помещении, агрессивная среда) и требований к внешнему виду; мы можем дать рекомендации по подбору.

- Вопрос: Какой срок выполнения малых и крупных заказов? Поддерживаете ли вы срочные заказы?

A: Небольшие заказы (1–50 шт.) выполняются в течение 3–5 дней; крупные заказы (1000+ шт.) выполняются в течение 7–10 дней. Мы также поддерживаем срочные заказы со срочной доставкой в течение 24–48 часов за счёт выделения мощностей (в зависимости от сложности и объема заказа).

- В: Можете ли вы предоставить пробное производство образцов? Перейдете ли вы к массовому производству после утверждения образцов?

О: Да! Мы можем сначала изготовить 1–3 образца. Как только клиент подтвердит точность размеров, качество внешнего вида и рабочие характеристики, мы сможем начать массовое производство. Пробное производство образцов занимает 2–3 дня. В ходе пробного производства мы можем корректировать технологические параметры на основе обратной связи, чтобы гарантировать соответствие конечного продукта ожиданиям.