Serviços Profissionais de Impressão 3D Impulsionam Design Complexos e Produção em Pequenos Lotes

- Visão Geral

- Produtos Relacionados

I. Núcleo Serviço Vantagens

- Alcance facilmente estruturas complexas, superando as limitações dos processos tradicionais: suporta impressão integrada de designs complexos, como estruturas ocas, padrões em treliça, superfícies especiais e canais internos de fluxo, eliminando a necessidade de desmontagem e montagem de componentes, melhorando a integridade estrutural em mais de 80%. Por exemplo, braçadeiras otimizadas topologicamente para aeroespacial e insertos de moldes com canais de refrigeração internos podem ser diretamente impressos, alcançando tolerâncias estruturais dentro de ±0,1 mm, difíceis de obter com processos tradicionais.

- Produção eficiente e flexível em pequenos lotes, reduzindo significativamente os tempos de ciclo: a produção em pequenos lotes de 1 a 500 peças pode ser realizada sem a criação de moldes, encurtando os ciclos de produção em 60%-70% em comparação com a moldagem por injeção/fundição tradicional (entrega do projeto ao produto final em até 24 horas). Os custos unitários são ajustados de forma flexível conforme o tamanho do lote, economizando 50%-80% do investimento inicial na produção de pequenos lotes em comparação com a fabricação de moldes. Esta solução é ideal para P&D de produtos, pré-produção e pedidos personalizados.

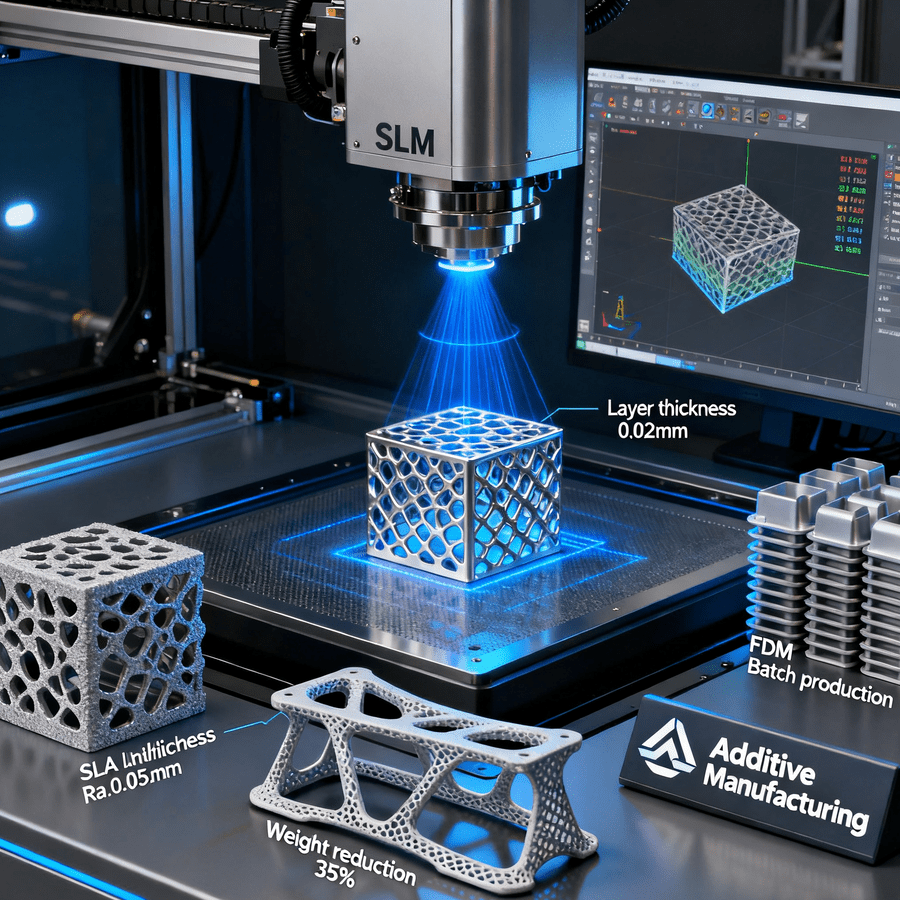

- Compatível com múltiplos materiais e processos para atender a diversas exigências de desempenho: Oferecemos processos tradicionais como FDM (modelagem por deposição fundida), SLA (estereolitografia) e SLM (fusão seletiva a laser), além de compatibilidade com mais de 20 materiais, incluindo ABS, PLA, resina fotossensível, náilon, liga de titânio e liga de alumínio. Recomendamos combinações processo-material com base na aplicação das peças (por exemplo, resistência a altas temperaturas, alta resistência mecânica e transparência). Por exemplo, peças de liga de titânio produzidas por SLM exigem uma resistência à tração de ≥900 MPa, enquanto peças de resina fotossensível produzidas por SLA exigem uma rugosidade superficial de Ra ≤0,05 μm.

- Suporte completo da cadeia, do projeto à produção, para reduzir barreiras de P&D: Contamos com uma equipe profissional de design e oferecemos serviços como reparação de modelos 3D, otimização topológica e análise de viabilidade de processos. Com base em desenhos 2D ou modelos 3D preliminares fornecidos pelos clientes, otimizamos a estrutura para melhorar a eficiência de impressão e o desempenho das peças. Simulações pré-impressão ajudam a prevenir defeitos como empenamento e delaminação entre camadas, resultando em uma taxa de sucesso na primeira impressão superior a 95%.

II. Núcleo Aplicação Áreas

(I) P&D e Prototipagem de Produtos

- Protótipos de Design Industrial: Impressão rápida de protótipos de eletrônicos de consumo (como capas de telefone e fones de ouvido) e casa eletrodomésticos. O processo SLA alcança efeitos superficiais altamente realistas (como acabamentos foscos e brilhantes), permitindo que os designers realizem múltiplas verificações de versão em 3 a 5 dias, acelerando a iteração do produto.

- Protótipos de Teste Funcional: Imprima protótipos funcionais de peças automotivas (como suportes de sensores) e componentes estruturais mecânicos. Utilizando nylon (resistência ao impacto ≥ 50 kJ/m²) para testes de montagem e desempenho, isso permite a detecção precoce de falhas no projeto e reduz os riscos de abertura de moldes.

(II) Aeroespacial e Médico

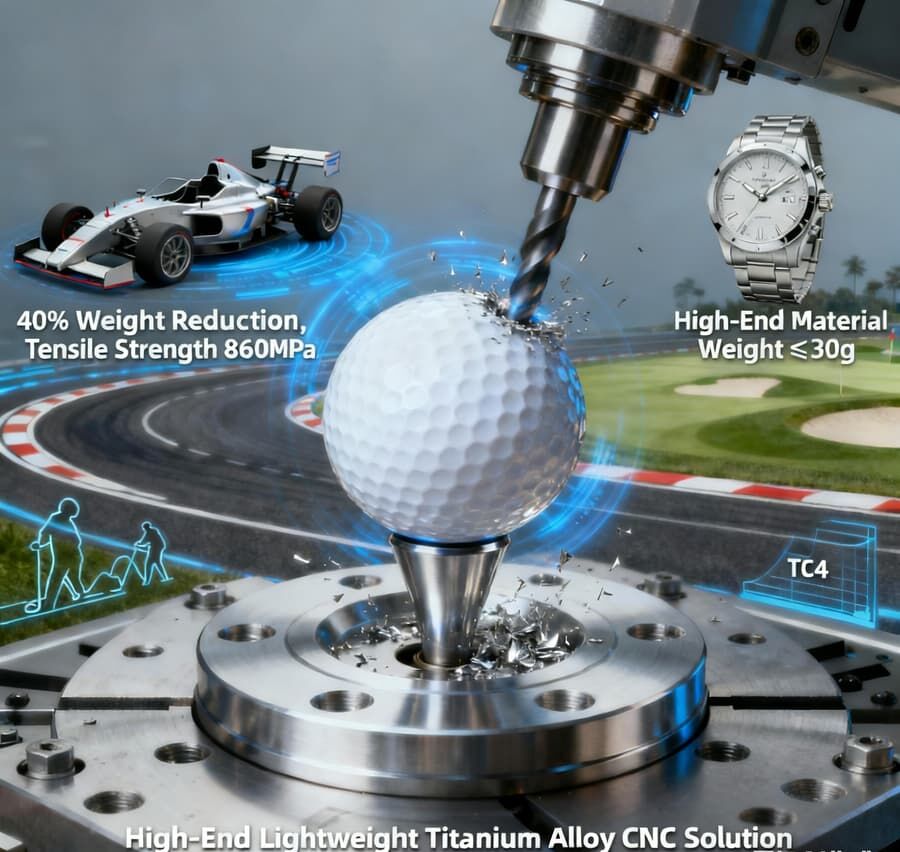

- Componentes Leves para Aeroespacial: Processos SLM de suportes aeroespaciais em liga de titânio e peças de motor em liga de alumínio. O design com estrutura em treliça reduz o peso em 30%-40% mantendo a conformidade com requisitos de resistência, atendendo às necessidades de leveza de naves espaciais.

- Dispositivos Médicos Personalizados: Impressão 3D de guias ortopédicas personalizadas (feitas de resina, com precisão de ±0,05 mm) e modelos de implantes dentários, adaptados à anatomia do paciente e que aumentam a precisão cirúrgica; impressão de auxílios para reabilitação (como órteses manuais personalizadas) que equilibram conforto e funcionalidade.

(III) Manufatura Industrial e Moldes

- Peças Personalizadas de Baixa Escala: Impressão de pequenos lotes de acessórios não padronizados (como garras e eixos de conexão) para as indústrias de automação e robótica. Não é necessário criar moldes, e a entrega é concluída em 7 a 10 dias, resolvendo os longos ciclos de produção e altos custos associados aos processos tradicionais de produção em pequena escala.

- Moldes e Ferramentas Rápidas: Impressão 3D de insertos de moldes em resina e dispositivos de soldagem. Os moldes podem produzir entre 100 e 500 peças na moldagem por injeção, com precisão de posicionamento de ±0,1 mm. Isso reduz os ciclos de produção em 50% e os custos em 40% em comparação com moldes/ferramentas metálicos tradicionais.

(IV) Indústrias Culturais e Criativas e Setor de Consumo

- Produtos Culturais e Criativos Personalizados: Imprima miniaturas personalizadas, ornamentos artísticos e presentes sob medida. Com suporte à impressão colorida e à emenda de múltiplos materiais, o produto pode reproduzir detalhes complexos (como cabelo e texturas em relevo), atendendo às necessidades de "pequenos lotes, personalizadas" dos produtos culturais e criativos.

- Acessórios para Dispositivos Wearables: Imprima pulseiras e capas personalizadas para dispositivos inteligentes vestíveis. Feitos de resina flexível ou náilon, combinam leveza e conforto, permitindo ajustes rápidos de design com base nas necessidades do usuário.

III. Suporte Tecnológico Central

- Agrupamento de equipamentos multi-processo e de alta precisão: Equipado com impressoras FDM industriais (como a Ultimaker S5, com precisão de impressão de ±0,05 mm), impressoras SLA (Litografia a Laser Sólido) (como a Formlabs Form 3+, com espessura de camada de 0,025 mm) e impressoras SLM (Metalização por Camadas Estruturais) (como a EOS M290, com precisão de posicionamento de ±0,02 mm). Essas impressoras cobrem uma ampla gama de materiais e requisitos de precisão, permitindo a impressão de peças grandes até 1,2 m × 1,2 m × 1,2 m.

- Tecnologia de Projeto e Simulação: Utilizamos o Autodesk Fusion 360 e o Magics para processamento de modelos 3D e fatiamento, e o ANSYS para simulação de tensões térmicas durante o processo de impressão, a fim de prever tendências de deformação das peças e ajustar os parâmetros de fatiamento. Empregamos algoritmos de otimização de estruturas de suporte para estruturas complexas, reduzindo o uso de material de suporte e a carga de trabalho pós-processamento.

- P&D de Materiais e Controle de Qualidade: Colaboramos com renomados fabricantes de materiais nacionais e internacionais para garantir propriedades estáveis dos materiais (por exemplo, alongamento à ruptura do nylon ≥ 25%, dureza da liga de titânio ≥ HRC30). A inspeção de qualidade utiliza scanners a luz azul (precisão ±0,03 mm), máquinas de teste de tração e medidores de dureza para inspecionar completamente as dimensões das peças e propriedades mecânicas, assegurando que atendam aos requisitos do cliente.

- Gestão Digital da Produção: Implementamos um sistema MES para permitir o acompanhamento em tempo real do andamento dos pedidos, monitoramento do status dos equipamentos e rastreabilidade dos parâmetros de impressão. Os clientes podem visualizar online o andamento dos pedidos e os relatórios de inspeção. Também estabelecemos processos padronizados de pós-processamento (como limpeza, cura, polimento e coloração) para garantir aparência e desempenho consistentes das peças.

IV. Perguntas Frequentes (FAQs)

- P: Quais são as diferenças nos cenários de aplicação dos diferentes processos de impressão 3D? Como escolher um? R: O FDM é adequado para peças plásticas de baixo custo e alta durabilidade (como gabaritos e fixações); a SLA é adequada para peças em resina de alta precisão e superfície lisa (como protótipos de exterior); e o SLM é adequado para peças metálicas de alta resistência (como componentes aeroespaciais). Nossa equipe de processos recomendará a solução ideal com base nos requisitos de material, precisão e resistência da peça.

- P: Qual é a precisão alcançável em peças impressas em 3D? Qual é a rugosidade superficial?

R: A precisão das peças plásticas é de ±0,05 a ±0,1 mm, e a precisão das peças metálicas é de ±0,02 a ±0,05 mm. A rugosidade superficial das peças em resina SLA é Ra ≤ 0,05 μm, das peças plásticas FDM é Ra ≤ 3,2 μm (podendo ser reduzida para Ra ≤ 1,6 μm mediante pós-processamento), e das peças metálicas SLM é Ra ≤ 6,3 μm (podendo ser reduzida para Ra ≤ 1,6 μm após polimento).

- P: Qual é a quantidade mínima de pedido para produção em pequena escala? Qual é o limite máximo de tamanho de impressão? R: Não há uma quantidade mínima de pedido rigorosa, e aceitamos pedidos personalizados de apenas uma peça. Tamanhos máximos de construção: 1,2 m × 1,2 m × 1,2 m para FDM, 0,3 m × 0,3 m × 0,3 m para SLA e 0,25 m × 0,25 m × 0,3 m para SLM. Para peças maiores, podemos utilizar impressão segmentada com montagem precisa.

- P: Qual é o prazo do arquivo de projeto até o produto final? Vocês oferecem serviço de emergência?

- R: Peças simples podem ser entregues em 24 a 48 horas, enquanto peças complexas ou pequenos lotes (10 a 50 peças) podem ser entregues em 3 a 7 dias. Aceitamos pedidos urgentes, com entrega acelerada em até 12 horas por meio de agendamento prioritário (dependendo da complexidade da peça).

- P: Como é a vida útil de peças impressas em 3D em comparação com as produzidas por métodos tradicionais? R: Nas mesmas condições de material e operação, a vida útil de peças impressas em 3D é comparável à de processos tradicionais. A vida útil de algumas peças com otimização topológica (como peças com estrutura em treliça) pode aumentar em 15%-20% devido à distribuição mais uniforme de tensões. As propriedades mecânicas e a vida útil de peças metálicas podem ser ainda melhoradas por meio de tratamentos térmicos (como envelhecimento e têmpera).