- 概要

- 関連製品

1. コアサービスの強み

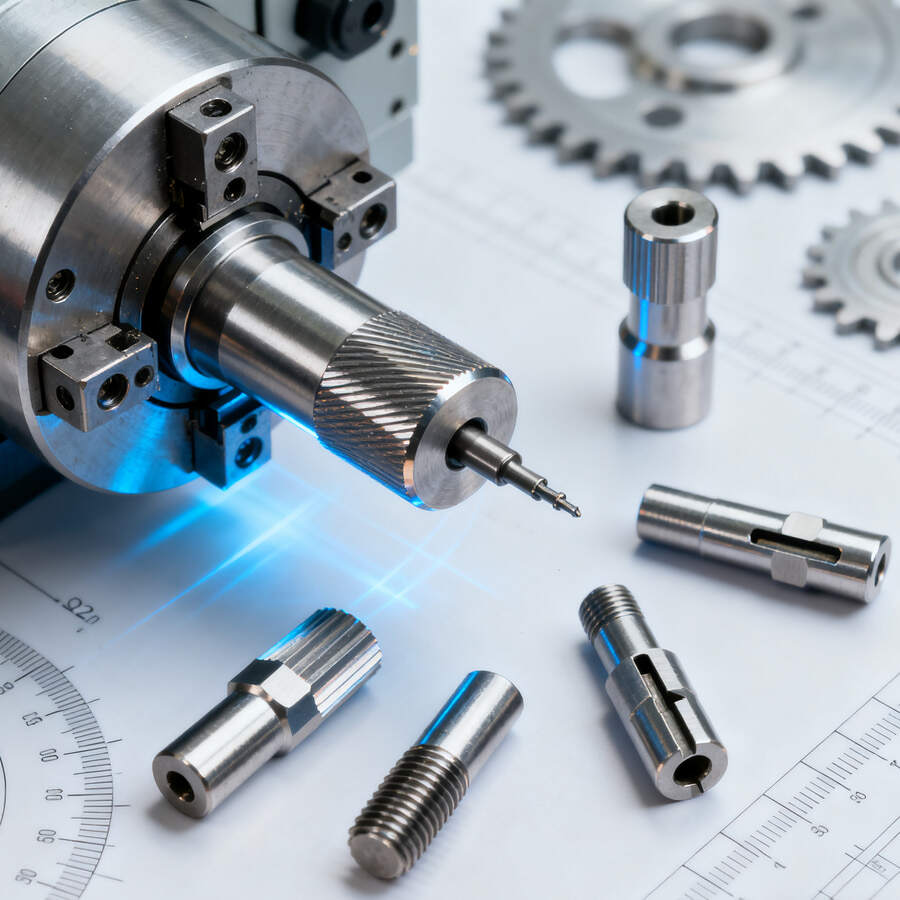

小径シャフトの精密形状制御、微細サイズ加工の課題を突破

スイス式加工の特徴である「ガイドスリーブ支持+スピンドルリンク機構」の構造に基づき、細長い軸やマイクロシャフト部品の旋削・フライス加工を一体化してΦ32mm以下(最小加工能力Φ0.5mm)で実現します。直径公差は±0.001mm以内で安定的に管理でき、丸み精度は0.0008mm以下、表面粗さはRa ≤ 0.2 μmに達成可能で、従来加工において小径シャフトが振動しやすく、寸法誤差が大きいという問題を完全に解決しました。医療、電子など、超微細高精度が要求される分野に適しています。

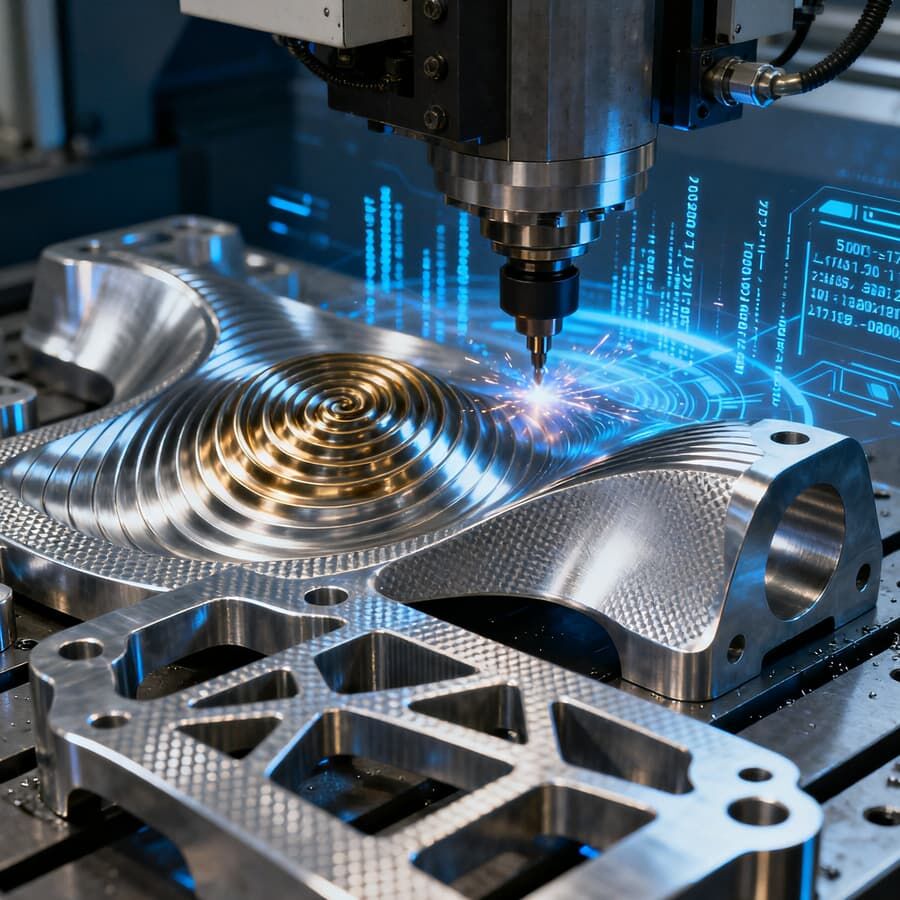

旋削とフライス加工を効率的に統合し、工程コストを削減し、作業効率を向上させます

スイス型セッティングマシンの「主軸+副軸+多軸ミーリングユニット」の連動により、シャフト部品の溝、穴、ネジ、面取りなどの複合構造に対して、一度のセットで外径の旋削、キー溝のミーリング、ドリルおよびタッピングまでを一括して加工可能であり、段取り替え回数が不要となるため、工程数を50%以上削減し、加工サイクルタイムを従来の旋盤と比較して35~45%短縮することが可能です。また、複数回の位置決めによる累積誤差を回避し、シャフト部品の同軸度(≤0.002mm)、直角度(≤0.003mm)などの主要位置公差が規格を満たすことを保証します。

広範な材料への対応性を持ち、金属と特殊材料の加工バランスを実現

金属材料:ステンレス鋼(304/316)、チタン合金(TC4)、銅合金(H62)、アルミニウム合金(6061-T6)などの一般的なシャフト材料に応じた切断条件をカスタマイズ。ステンレス鋼の加工には高圧冷却システム(圧力80bar)と付着防止刃具を装備し、チタン合金の加工では低温切断技術を使用して熱変形を低減し、直径≤Φ32mmのシャフトの加工安定性を確保します。

特殊材料:PEEKやPOMなどのエンジニアリングプラスチック製シャフトの加工に対応。柔軟な治具と低速フライス加工プロセスにより、プラスチックシャフトが高温で溶融・変形することを防ぎ、電子絶縁部品や軽量医療部品のニーズに応えます。

バッチの一貫性管理により、小型・マイクロシャフトの品質安定性を確保

「原材料加工試験」のための全工程品質管理システムを構築する:加工前の材料直径のばらつきを確認(原材料直径の変動が≤0.005mmとなることを保証);加工中にCNCシステムを通じて工具摩耗をリアルタイムに補正(100個加工するごとに工具位置を自動補正);加工後、レーザーキャリパー(精度±0.0005mm)および工具顕微鏡を使用して、シャフト直径、溝深さ、ネジ精度の全数検査を100%実施。各バッチの検査報告書を保存して、量産時の一貫性を保証する。

2、コア適用分野

医療機器分野

直径Φ1~Φ8mm(ステンレス鋼/チタン合金素材、滑らかでバリのない表面)のカスタマイズ医療用カテーテルシャフト、Φ0.8~Φ3mm(例:生検針のコアシャフト)などの外科用器械駆動軸シャフト、Φ2~Φ5mm(例:血糖計検出用シャフト)などの診断機器用マイクロシャフト。加工精度は医療機器品質基準ISO13485に準拠し、安全な機器使用を保証します。

電子機器およびコネクター分野において

Φ0.5-Φ6mmのコネクターピン(銅合金製で、旋盤加工精度が±0.001mm)、センサーシグナルシャフト(アルミニウム合金製で、フライス定位溝加工精度が±0.002mm)、マイクロモーターシャフト(直径Φ3-Φ12mmで、同軸度≤0.002mm)を製造し、コンシューマー電子機器および産業制御機器の小型化および高集積化要求を満たします。

自動車精密部品分野において

自動車用燃料噴射システムのバルブコアシャフト(耐摩耗性のステンレス鋼製、直径5-Φ25mm)、トランスミッションマイクロギアシャフト(直径8-Φ15mm、歯車フライス精度グレード6)、自動運転用レーダー調整シャフト(アルミニウム合金製、直径6-Φ10mm)の加工を行い、自動車部品の高強度・高信頼性要求を満たします。

航空宇宙用マイクロ部品分野

航空機計器ポインター軸(チタン合金製、軽量)を直径3~18mmの範囲でカスタマイズ、衛星通信機器用マイクロトランスミッション軸(ステンレス鋼製、耐腐食性)や、ドローン用モーター軸(直径8~22mm、高速安定性)を製造し、航空宇宙産業における小型・微細軸の高精度と高強度という二つの要件を満たします。

精密機器分野

光学機器フォーカシング軸(表面粗さRa ≤ 0.1 μmの真ちゅう素材)を直径2~10mmの範囲で製造し、測定器用校正軸(例:マイクロメーター測定軸で直径4~8mm、精度±0.0008mm)や、時計ムーブメント軸(直径1~3mm、ミーリングスロット精度±0.001mm)を生産し、精密機器の測定精度を保証します。

3、コア技術サポート

スイス製高精度自動旋盤設備

スイス製の高級ウォーキングマシン(例:スイス製のStar SV-32、日本製のTornos Delta 32)を使用しています。装置の最大スピンドル回転数は15000rpmで、8~12ステーションのフライスユニットを装備しています。X/Y/Z/C軸連動に対応し、直径Φ32mm以下のシャフトに対して旋削・フライス加工・ドリル・タッピングの同期加工が可能で、位置決め精度は±0.0005mmに達成できます。

高級CNCシステムおよびプログラミング技術

Fanuc 31i-BおよびSiemens 828D CNCシステムを装備し、マクロプログラミングおよび複雑な加工経路のシミュレーションが可能です。シャフト形状の溝、変径部などの構造に対して、切削条件(送り速度や回転速度など)を自動最適化することが可能です。専用CAMソフトウェア(例えばGibbsCAM)を装備し、直径Φ32mm以下のシャフトに対して旋削とフライス加工の複合加工経路を迅速に生成でき、プログラミング時間を30%削減します。

マイクロ専用切削工具および治具

切削工具:日本京セラ製およびスイス・サンドビック社製のマイクロ切削工具を採用。旋削工具の最小エッジ半径は0.01mm(Φ0.5mmの微細シャフト加工に適した仕様)、最小フライス工具直径は0.3mm(マイクロ溝加工に適した仕様)、工具コーティングはTiAlN(チタンアルミニウム窒化物)を使用し、耐摩耗性を40%向上させました。

治具:カスタマイズされたガイドスリーブ(内径公差±0.0005mm)とエラストマクリップを装備しており、シャフトの不同径(例:Φ2mm、Φ5mm、Φ10mm)ごとに専用治具を交換し、加工中のシャフトのずれや振れを防止します。

デジタル生産管理

MES製造実行システムを導入し、オーダーの全工程におけるデジタルトレーサビリティを実現:顧客が直径≤Φ32mmのシャフトを注文すると、システムが自動的に設備・切削工具・工程パラメーターをマッチング;加工中に設備運転データ(スピンドル負荷、加工精度等)をリアルタイム収集;顧客はスマートデバイスでオーダー進捗を確認し、検査報告書をダウンロードすることが可能で、「見える化」された生産を実現します。

4、 よくある質問(FAQ)

Q: 加工可能なシャフト部品の最小直径はどのくらいですか?0.5mmの直径を超えることは可能ですか?

A: 従来の最小加工径はΦ0.5mmです。Φ0.3~Φ0.4mmなどのより微細なシャフトを加工する必要がある場合、特殊なマイクロカッティングツールと振動防止技術を使用する必要があります。3Dモデルを提供して、技術エンジニアが構造の実現可能性を評価し、計画を立案することができます(注意:直径Φ0.4mm以下のシャフトの場合、加工中に破損しないように長さを20mm以下に抑える必要があります)。

Q: 旋削とフライス加工では精度指標に違いがありますか?具体的な精度範囲はどのくらいですか?

A: 工程特性の違いにより、精度に若干の差があります。旋削加工(外径、端面)の場合、直径公差は±0.001~±0.002mmであり、丸み公差は≤0.0008mmです。フライス加工(溝、キー、平面)の場合、寸法公差は±0.002~±0.003mmであり、形状および位置公差(平行度、対称度等)は≤0.003mmです。具体的な精度パラメータは部品の用途に応じてさらに最適化可能です。

Q: 直径が≤Φ32mmのシャフト部品をカスタマイズするために必要な技術情報は何ですか?

A: 2Dの設計図面(直径公差、長さ、溝の深さ、ねじ仕様、表面処理要求事項を明記)または3Dモデル(STEP、IGS形式)の提供を推奨します。シャフトに特別なアセンブリ要件(他の部品とのすき間等)がある場合は、干渉部品の図面を提供することで、エンジニアが加工精度を最適化し、組立遅延を回避できるようになります。

Q: 異なる素材で製作されたシャフト部品の加工サイクルに違いはありますか?通常注文の納品までの期間はどのくらいですか?

A: 素材の硬度が異なるため、加工サイクルも異なります:銅やアルミニウム合金のシャフト(切削が容易)の場合、小ロット注文(1~100個)は5~7日以内に納品可能;ステンレス鋼やチタン合金のシャフト(切削が困難)の小ロット注文は7~10日以内に納品可能;大ロット注文(1000個以上)は複数台の機械で並列生産が可能でありサイクルを短縮できます。具体的な納期については別途交渉可能です。

Q: シャフト部品に対する表面処理サービスを提供することはできますか?オプションの工程にはどのようなものがありますか?

A: 「加工+表面処理」の一体化サービスを提供:金属シャフトはメッキ(ニッケル、クロム、金)、パッシベーション(ステンレス鋼防錆)、陽極酸化(アルミニウム合金着色)、サンドブラスト(マット仕上げ)が可能。プラスチックシャフトはスクリーン印刷またはオイルスプレーオプションがあり、すべての表面処理工程はRoHSおよびREACH環境基準を満たしており、さまざまな業界のニーズに対応します。

| 加工 | CNC加工サービス: CNCフライス加工、旋盤加工、レーザー切断、穴あけ、曲げ加工、スピニング、ワイヤーカット、プレス加工、放電加工、3軸・4軸・5軸加工、スイス型工作機械加工; 総合加工サービス: パウダーメタラジー(焼結)、板金製造、プレス加工、ダイカスト、3Dプリント、射出成型、ラピッドプロトタイピング、金型等; 複合加工プロセス |

| 組立サービス | ファスニング・継手加工、部品組立、全体組立、梱包・ラベリング |

| 材料 | アルミ:2000シリーズ,6000シリーズ,7075,5052など |

| ステンレス鋼: sus303, sus304, ss316, ss316l, 17-4phなど | |

| 鋼: 1214l/1215/1045/4140/scm440/40crmoなど | |

| 銅: 260,c360,h59,h60,h62,h63,h65,h68,h70,ブロンズ,銅 | |

| プラスチック:アセタル/ポム/パ/ナイロン/PC/PMMA/PVC/PU/アクリル/abs/ptfe/peekなど | |

| 精密公差 | ±0.001mm~±0.005mm 特定製品は顧客要件を満たすことができます。 |

| 表面粗さ | 微分 0.1〜3.2 |

| 表面処理 | アルマイト処理、ビードブラスト、シルクスクリーン、PVDメッキ、亜鉛/ニッケル/クロム/チタンメッキ、ブラッシング、塗装、粉体塗装 |

| コーティング、サンドブラスト、パスファイン、電気泳動、電解研磨、ノール加工、レーザー/エッチング/彫刻 など | |

| 生産量 | 小〜中ロット、プロトタイプ、バッチ生産 |

| 処理方法 | 提供されたCAD図面に応じてカスタム |

| 納期 | 短納期、通常1〜4週間 |

| 品質管理 | 厳格な品質保証および検査プロセス |

| 梱包 | 輸送中の損傷を防ぐための安全包装 |

| 証明書 | ISO9001、AS9100D、ISO45001、ISO14001、ROHS、CE など |

| 1個からの最小注文 | 量産前のサンプル提供能力 |