- 概要

- 関連製品

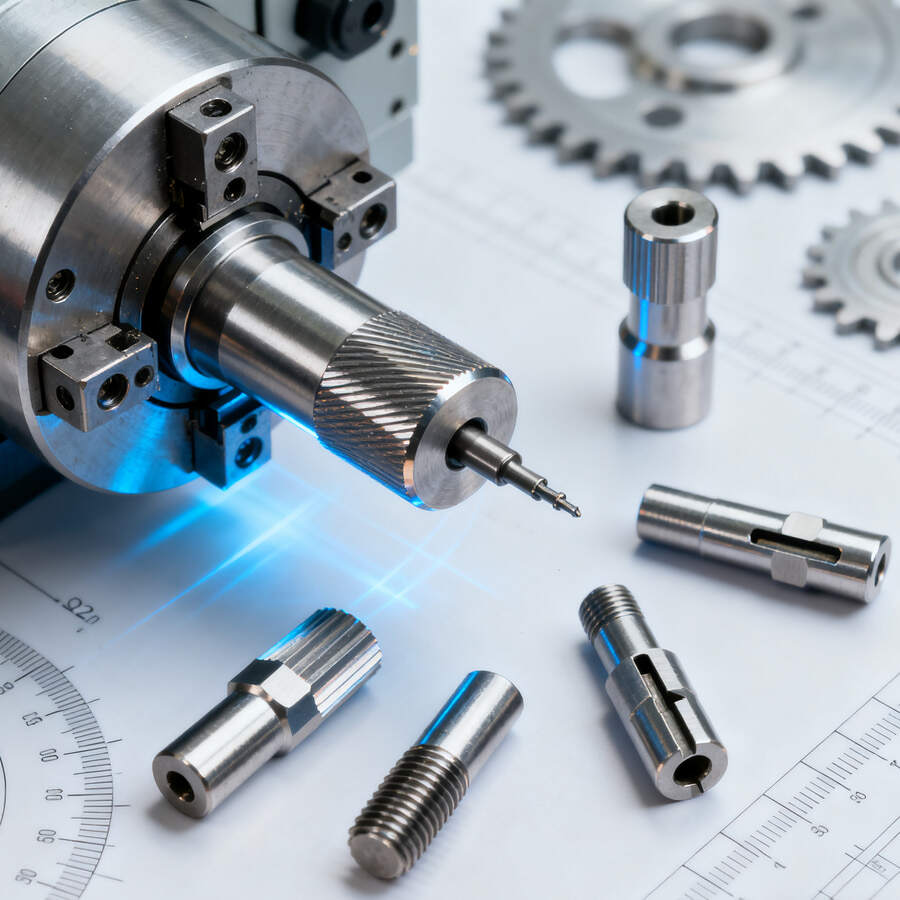

1. コアサービスの強み

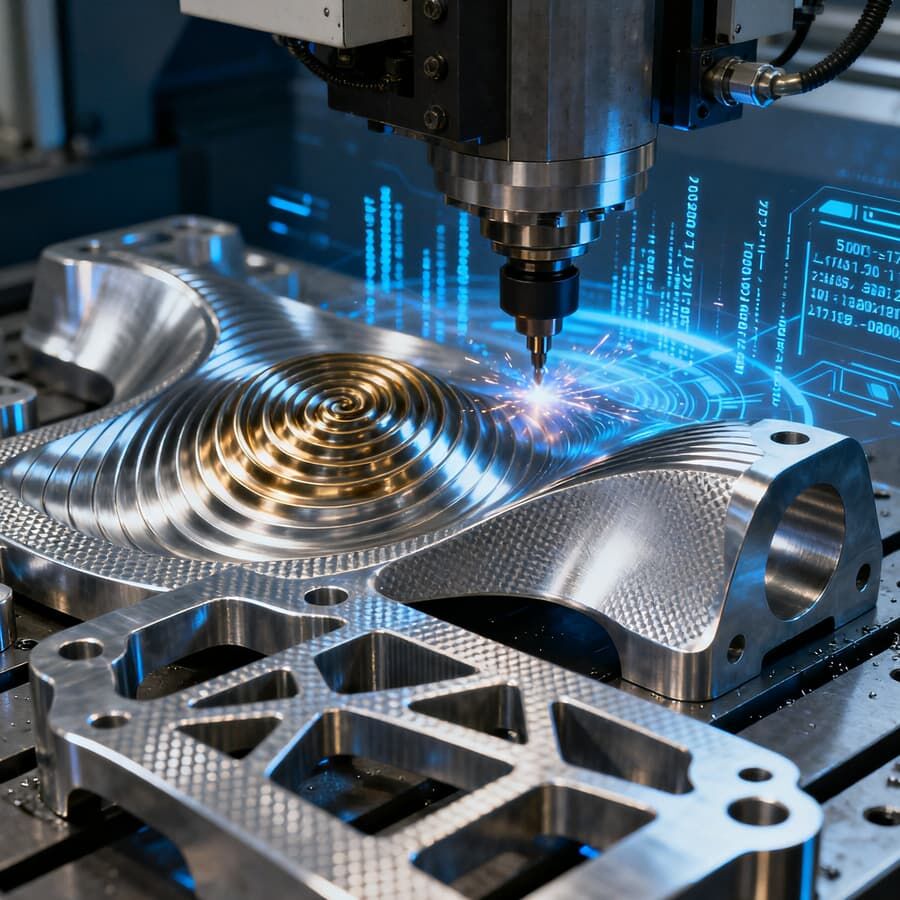

多次元の高精度加工により、ボディ/シェルの複雑な構造にも対応可能

4軸連動CNCシステム(X/Y/Z軸の直線移動+A軸の回転移動)を採用することにより、ボディ/シェル部品を一度のチャッキングで複数方向からの加工が可能となり、再定位の必要がなく、チャッキング誤差を大幅に低減できます。定位精度は±0.003mmに達し、反復定位精度は±0.002mmまで可能です。ボディ/シェルの側壁穴や傾斜溝、円形溝などの複雑構造においても、フライス加工を一度で完了でき、従来の多工程加工による寸法ずれを回避し、アルミニウム合金およびステンレス鋼製ボディ/シェルのシーリング精度およびアセンブリ精度が設計基準を満たすことを保証します。

専用の素材・工芸の適応を図り、素材特性と加工効率とのバランスを実現

アルミニウム合金製ボックス/シェル:アルミニウム合金の軽量性および熱変形しやすい特性に対応するため、低温切削技術および専用コーティングエンドミルを使用して加工プロセス中の熱応力を低減し、ボックス/シェルの側壁の反りやエッジのバリを防止し、切削効率を向上させ、伝統的な工程と比較して加工時間の25%を節約します。

ステンレス鋼製ボックス/シェル:ステンレス鋼(例えば304/316ステンレス鋼)の高強度および高硬度に対応して、高速超硬切削工具および高圧冷却システムを装備し、ステンレス鋼加工における工具の付着や表面粗さの悪化といった問題を解決します。ボックス/シェル表面でRa ≤ 0.8 μmの精密な滑らかさを達成し、耐食性および耐摩耗性の要求を満たします。

柔軟なカスタマイズ対応により、多様なシーンのニーズに応えるボックス/シェルを提供します。

「小規模試作(1~50点)」から「大規模量産(1000点以上)」まで、すべてのシナリオのカスタマイズに対応可能です。小型電子機器用アルミニウム合金ケース(センサーケース等)、中型産業用制御ステンレススチールシャーシ、構造が不整形な特殊機器用ボディ/ケース等、あらゆる製品が、顧客提供の2D設計図面および3Dモデル(STEP/IGS形式)に従って迅速に分解および加工処理され、異なるサイズ(一般的な加工範囲:長さ1000mm×幅600mm×高さ500mm)や異なる肉厚(アルミニウム合金ケース/シェルは1mm以上、ステンレススチールケース/シェルは0.8mm以上)へのカスタマイズニーズに適応できます。

全工程における品質管理により、ボディ/ケースの安定した性能を保証

ボディ/シェル部品の「荷重支持、シール、保護」というコア機能要件に対して、「加工前の材料試験 → 加工中のリアルタイム監視 → 加工後の全数品質検査」の三段階管理体制を構築する:加工前にアルミニウム合金/ステンレス鋼材料の組成を検証(例えばアルミニウム合金6061-T6の硬度、ステンレス鋼316の耐食性);加工中にCNCシステムを通じて工具摩耗をリアルタイム補正;加工後は三次元測定機を使用してボディ/シェルの穴の寸法公差、平面度、直角度を検査し、各製品が使用基準を満たすことを保証する。

2、コア適用分野

電子・通信産業

カスタマイズされたアルミニウム合金製通信機器シャーシ(例:5G基地局信号受信機ハウジング)、ステンレス製産業用スイッチシャーシ。アルミニウム合金素材は軽量性を満たし、ステンレス鋼素材は過酷な環境下での腐食に耐えることができ、機器内部部品の精密な組み立てにも適しています。

産業自動化分野

当社ではステンレス製PLC制御盤およびアルミニウム合金製センサー保護ケースを製造しています。4軸フライス加工により、箱/筐体の配線穴や取り付けスロットを正確に加工でき、回路接続の安定性および自動化設備のシームレスな部品組み立てを保証します。

医療機器産業

ステンレス鋼製診断機器ケース(例えば、血液分析装置ケース)およびアルミニウム合金製医療カートケースの加工。ステンレス鋼は医療グレードの衛生基準を満たしており(清掃が容易で腐食に強い)、一方アルミニウム合金は軽量で移動が容易である。また、ケースの密閉構造により内部の精密機器をほこりや液体の干渉から保護することができる。

新エネルギー部門

カスタムアルミニウム合金製充電スタンド本体およびステンレス鋼製エネルギー貯蔵装置ケース。アルミニウム合金の放熱性は充電スタンドの高温作業環境に適しており、ステンレス鋼の高強度はエネルギー貯蔵装置を外部の衝撃から保護する。4軸加工による防水溝構造により、ボックス/ケースのIP65保護等級を高めることができる。

AAE航空宇宙補助機器補助装置

アルミニウム合金製航空宇宙地上設備用エンクロージャーおよびステンレス鋼製航空宇宙試験機器用エンクロージャーの製造。軽量なアルミニウム合金は機器の輸送コストを削減可能であり、一方で高強度のステンレス鋼は高高度や低温などの過酷な環境に適しています。エンクロージャー/シェルの高精度構造は、航空宇宙分野における厳しい精度要求を満たしています。

3、コア技術サポート

高性能4軸CNCシステム

Siemens 828D/Fanuc 0i-MF 4軸CNCシステムを搭載し、複雑な曲面加工経路の自動生成が可能であり、A軸(回転軸)とX/Y/Z軸間の連動制御を実現します。ボディ/シェルのリング状溝および傾斜孔加工時において、位置決め精度誤差は≤0.003mmです。また、システムには故障自己診断機能が備わっており、工具折損や材質ずれなどの加工異常に関するリアルタイム警告を提供することが可能です。

高剛性機械工具構造

工作機械のベッドは鋳鉄一体鋳造プロセスを採用し、内部応力を除去するために二回の時効処理を経ており、加工振動を低減します。スピンドルには高精度セラミックベアリングを装備し、最大回転速度は12000rpmです。ステンレス鋼製ボックス/シェルの重切削加工においても安定した切削動力を提供でき、スピンドル振動による加工精度のずれを回避します。

専用切削工具および冷却システム

工具:アルミニウム合金製ボックス/シェルの加工には耐摩耗性が30%向上した炭化タングステンコーティングエンドミルを使用し、ステンレス鋼製ボックス/シェルの加工には衝撃に強く工具の破損が少ない超微粒超硬合金工具を使用します。

冷却:高圧内冷システム(冷却圧最大70bar)を装備しており、ステンレス鋼加工時に発生する切削熱を迅速に除去できます。これにより、工具の過熱や摩耗を回避し、アルミニウム合金製ボックス/シェルの高温による変形を防止します。

デジタル加工管理

MES生産実行システムを導入し、ボックス/シェル全体の加工プロセスにおけるデジタルトレーサビリティを実現:顧客発注後、システムが自動的に加工作業指示を生成し、機械リソースを割り当てます。加工中は設備運転パラメーター(スピンドル回転数や切削送り速度など)をリアルタイムで収集。加工完了後、品質検査レポートを自動生成し、顧客はいつでもオーダー進捗状況や製品テストデータを確認できます。

4、 よくある質問(FAQ)

Q: カスタムアルミニウム合金/ステンレススチール製ボックス/シェルの最大加工サイズはどのくらいですか?オーバーサイズのボックス/シェルの加工は可能ですか?

A: 一般的な加工サイズ範囲は長さ1000mm、幅600mm、高さ500mmです。超大型のボックス/シェル(例えば長さ1500mmを超えるもの)が必要な場合は、分割加工および精密接合技術を通じて、専用の工作機械加工ソリューションを提供することが可能です。実現可能性については技術エンジニアが確認できます。

Q: アルミニウム合金製ボックス/シェルとステンレススチール製ボックス/シェルでは加工サイクルに違いがありますか?通常の注文はどのくらいの期間で納品できますか?

A: ステンレス鋼の加工難度が高いため(高硬度、刃付着性)、同一構造のボディ/シェルにおけるステンレス鋼の加工サイクルはアルミニウム合金に比べて15〜20%長くなる。通常の小ロット注文(1〜50個)の場合、アルミニウム合金製ボディ/シェルは7〜10日で納品可能であるのに対し、ステンレス鋼製ボディ/シェルは10〜12日で納品可能である。大ロット注文(1000個以上)の場合、複数機械による並列生産により納期を短縮することが可能であり、具体的な納期は注文数量に基づいて交渉可能である。

Q: ボディ/シェルのカスタマイズにおいて肉厚に関する要件はありますか?超薄肉または極薄肉構造の加工は可能ですか?

A: 一般的な肉厚範囲:アルミニウム合金のボディ/シェルは1mm以上、ステンレス鋼のボディ/シェルは0.8mm以上。超薄肉(例えばアルミニウム合金0.8mm以下)の場合は特別な治具で固定し、変形を抑えるため低速切削技術で加工が必要です。また、超厚肉(例えばステンレス鋼20mm以上)の場合は層別フライス加工技術を使用する必要があります。この二つの状況においては、事前の打ち合わせおよび構造設計により、加工後のボディ/シェルの強度および平面性を確保する必要があります。

Q: アルミニウム合金/ステンレス鋼のボディ/シェルに対し表面処理サービスを提供することはできますか?オプションの工程はありますか?

A: 「加工+表面処理」の一体型サービスを提供しています:

アルミニウム合金ボディ/シェル:アルマイト処理(自然色、黒、カラー)、サンドブラスト、スプレーコーティング、引き抜き加工などの工程が選択可能で、耐摩耗性と美観を向上させます。

ステンレス鋼のボックス/シェル:線引き、不動態化、電気めっき(亜鉛、ニッケル)、レーザー刻印などのオプション工程により、耐腐食性および識別性の明瞭さを向上させます。

Q: ボックス/シェルのカスタマイズにあたり、必要な技術情報には何がありますか?初期の設計案しかない場合でも、計画のブラッシュアップを支援していただけますか?

A: 2Dの工学図面(寸法公差、肉厚、表面処理要求事項を明記)、または3Dモデル(STEP/IGS/X_T形式)の提供を推奨します。初期のアイデアのみしかない場合には、要件説明(使用シナリオ、組み込み部品の寸法、保護レベルの要件など)をご提供いただければ、当社のエンジニアが構造設計、材料選定、加工の実現可能性分析を支援し、加工開始前に完成された技術ソリューションを作成することが可能です。

| 加工 | CNC加工サービス: CNCフライス加工、旋盤加工、レーザー切断、穴あけ、曲げ加工、スピニング、ワイヤーカット、プレス加工、放電加工、3軸・4軸・5軸加工、スイス型工作機械加工; 総合加工サービス: パウダーメタラジー(焼結)、板金製造、プレス加工、ダイカスト、3Dプリント、射出成型、ラピッドプロトタイピング、金型等; 複合加工プロセス |

| 組立サービス | ファスニング・継手加工、部品組立、全体組立、梱包・ラベリング |

| 材料 | アルミ:2000シリーズ,6000シリーズ,7075,5052など |

| ステンレス鋼: sus303, sus304, ss316, ss316l, 17-4phなど | |

| 鋼: 1214l/1215/1045/4140/scm440/40crmoなど | |

| 銅: 260,c360,h59,h60,h62,h63,h65,h68,h70,ブロンズ,銅 | |

| プラスチック:アセタル/ポム/パ/ナイロン/PC/PMMA/PVC/PU/アクリル/abs/ptfe/peekなど | |

| 精密公差 | ±0.001mm~±0.005mm 特定製品は顧客要件を満たすことができます。 |

| 表面粗さ | 微分 0.1〜3.2 |

| 表面処理 | アルマイト処理、ビードブラスト、シルクスクリーン、PVDメッキ、亜鉛/ニッケル/クロム/チタンメッキ、ブラッシング、塗装、粉体塗装 |

| コーティング、サンドブラスト、パスファイン、電気泳動、電解研磨、ノール加工、レーザー/エッチング/彫刻 など | |

| 生産量 | 小〜中ロット、プロトタイプ、バッチ生産 |

| 処理方法 | 提供されたCAD図面に応じてカスタム |

| 納期 | 短納期、通常1〜4週間 |

| 品質管理 | 厳格な品質保証および検査プロセス |

| 梱包 | 輸送中の損傷を防ぐための安全包装 |

| 証明書 | ISO9001、AS9100D、ISO45001、ISO14001、ROHS、CE など |

| 1個からの最小注文 | 量産前のサンプル提供能力 |