- 概要

- 関連製品

I. コア サービス 利点

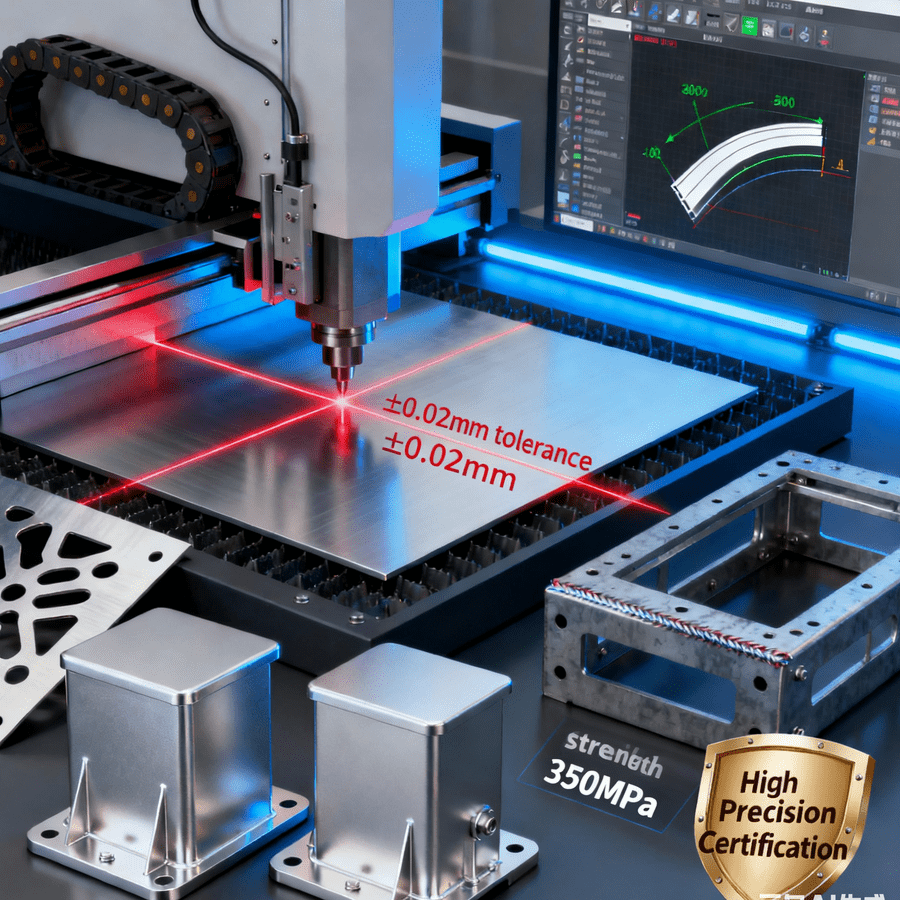

- ミクロン単位の精密制御と厳しい公差管理:レーザー切断の精度は±0.02mm、曲げ角度の公差は±0.1°、穴位置の精度は±0.03mmに達し、精密部品の組立要件を満たします。標準化された工程と初品検査システムにより、量産時の部品寸法の一貫性を99.5%以上確保しており、精度のずれによる組立後の手直しを低減します。

- 一貫したフルインテグレーテッドサービスによるサプライチェーンの合理化:「レーザー切断-CNC曲げ-精密溶接-表面処理-組立」という一貫した工程を提供するため、顧客が複数のサプライヤーとやり取りする必要がありません。自動搬入・搬出装置および工程統合システムを備えており、分散型の外注に比べて加工サイクルを25〜30%短縮でき、輸送中の損失やコミュニケーションコストも削減されます。

- 多種材料対応で、さまざまな作業条件に適応可能:ステンレス鋼(304/316L)、炭素鋼(Q235/Q355)、アルミニウム合金(6061/5052)、亜鉛めっき板など、厚さ0.1~12mmの各種材料の加工をサポート。部品の用途に応じて最適な材料を推奨(例:耐腐食性、高強度、軽量)し、カスタマイズされた加工パラメータを設定することで、高品質な完成品を実現します。

- 複雑構造成形によりカスタムニーズに対応:複雑な曲面の曲げ加工、マルチステーション溶接、特殊形状の穴開け切断が可能で、直角・円弧曲げ、ボックス構造、フレーム部品などの複雑な板金部品を処理できます。複雑な構造の場合、3D CADモデリングと工程シミュレーションによる事前確認を行い、成形不良を未然に防止することで、一回合格率98%以上を確保します。

II. コア 応用 分野

(I) 業用設備

- 装備用ハウジングおよびシールド:当社はステンレス鋼304製の装備用ハウジングを製造しており、レーザー切断により精密な穴開け(開口公差±0.05mm)を行い、その後ブラッシング仕上げで曲げ加工および成形を行います。これにより耐錆性と外観上の美しさの両方を実現しています。また、リブ構造を施した炭素鋼製装備シールドもカスタマイズ可能で、工作機械や自動化装置の保護要件を満たします。

- 内部構造部品:当社はアルミニウム合金6061製の装備用ブラケットおよびコネクタを製造しており、炭素鋼に比べて40%軽量でありながら十分な強度を確保する設計です。曲げ加工の高精度により他の部品との正確な組み立てが可能となり、装置運転中の振動を低減します。

(II) 新エネルギー

- バッテリーキャビネットおよびブラケット:当社は、亜鉛メッキ鋼板製のバッテリーキャビネットハウジングをカスタマイズし、レーザー切断後に曲げ加工を行います。パルスアルゴンアーク溶接を使用して溶接することで、滑らかで気密性の高い継手を実現し、IP65保護を達成しています。また、炭素鋼製のバッテリーブラケットも製造しており、CNC曲げ加工により穴の位置精度を確保し、バッテリーモジュールの迅速な設置を可能にしています。

- 太陽光発電アクセサリー:当社は5052アルミニウム合金製の太陽光発電用ブラケットコネクタを製造しています。優れた耐腐食性と±0.1°の曲げ角度精度を備えており、スムーズで安定したブラケット取り付けが可能で、屋外での長期使用に適しています。

(III) 通信および3C電子機器

- 通信基地局アクセサリー:当社は316Lステンレス鋼製の基地局アンテナカバーを加工しており、レーザー切断により信号窓を正確に確保し、曲げ加工後の表面にはパッシベーション処理を施して紫外線や風雨から保護します。また、炭素鋼製の基地局キャビネットフレームもカスタマイズ可能で、溶接および研磨処理を行い、構造的安定性を確保するとともに内部機器の設置を容易にします。

- 3C機器ハウジング:当社は6061アルミニウム合金製のノートパソコン用ブラケットおよびプリンターハウジングを製造しており、薄肉曲げ加工(最小板厚0.8mm)を特徴としており、加工精度は±0.03mmです。表面は陽極酸化処理(アノダイズ)を施しており、質感と耐摩耗性が向上しています。

III. コアテクノロジーサポート

- 高精度加工設備:ドイツ製TRUMPF TruLaser 5030ファイバーレーザー切断機(切断速度最大30m/分、位置決め精度±0.015mm)、日本製Amada RG-100 CNC折り曲げ機(6軸制御、繰り返し精度±0.005mm)、スイス製Bystronic溶接ロボットを装備し、各工程における安定した高精度を実現しています。

- デジタルプロセスシステム:3Dモデリングおよび開発にSolidWorksおよびAutoCADを活用し、ERPシステムを通じて受注と工程パラメータを連携しています。折り曲げ工程の自動プログラミングソフトウェアは、部品の形状に基づいて折り曲げ順序や補正パラメータを自動生成するため、手動による介入に起因する誤差を低減します。

- 表面処理および品質検査:当社は、スプレー塗装(粉体/液体)、ブラッシング、パッシベーション、陽極酸化処理、電気めっきなどの表面処理を提供しています。すべての工程はRoHS環境基準に準拠しています。品質検査プロセスでは、三次元座標測定機(精度±0.001mm)、2Dイメージャー、引張試験機を使用し、寸法、溶接強度、材料特性を包括的に検査します。

- 柔軟な生産能力:当社は、小ロットカスタマイズ(1~50個)から大規模量産(10,000個以上)まで柔軟に対応可能な生産ラインを構築しています。小ロット注文には迅速金型交換技術を活用し、金型交換時間を30分以下に短縮しています。大量注文は自動組立ラインで生産しており、1日あたり5,000個以上の生産能力を有しています。

IV. よくあるご質問(FAQ)

- Q: プレート加工における最小精度はどのくらいですか?材料によって精度に違いがありますか?

A: レーザー切断の最小精度は±0.02mm、曲げ加工の最小角度公差は±0.1°です。精度は材料の延性や硬度によって若干異なります。例えば、アルミニウム合金の曲げ精度は炭素鋼よりもわずかに高くなりますが、すべての材料は±0.1°という基本的な公差要件を満たしています。材料ごとの詳細な精度仕様は別途提供可能です。

- Q: 複雑な板金部品を設計する際にはどのような点に注意すべきですか?設計最適化に関する提案を提供していただけますか?

A: デザインでは、曲げ半径(推奨値:板厚の1.5倍以上)、穴縁距離(板厚の1.2倍以上)、溶接クリアランスに注意する必要があります。部品の統合による溶接工程の削減や、干渉を避けるための折り曲げ順序の最適化など、設計最適化サービスも提供しており、これにより加工の難易度とコストを低減できます。

- Q: 板金部品にはどのような表面処理プロセスがありますか?適切な処理方法の選び方は?

A: 一般的なプロセスには、粉体塗装(優れた耐候性と豊富なカラーバリエーション)、陽極酸化処理(アルミニウム合金向けで質感が良好)、パスベーション(ステンレス鋼の防錆)、メッキ(炭素鋼の防錆)があります。使用環境(屋外/屋内、腐食環境の有無など)や外観要件に基づいて選択でき、当社でも適切な提案をいたします。

- Q: 小ロットおよび大ロット注文の場合の納期はどのくらいですか?急ぎの注文にも対応していますか?

A: 小規模注文(1~50点)の場合、納期は3~5日です。大規模注文(1,000点以上)の場合、納期は7~10日です。また、緊急注文にも対応しており、生産能力の調整により24~48時間以内の迅速な納品が可能です(注文の複雑さと数量によって異なります)。

- Q: サンプルの試作に対応していただけますか?サンプルが合格した後、量産に進んでいただけますか?

A: はい!まず1~3点のサンプルを製作することが可能です。お客様が寸法精度、外観品質、および性能を確認された後、量産を開始できます。サンプルの試作には2~3日かかります。試作プロセス中は、フィードバックに基づいて工程パラメータを調整し、最終製品が期待通りの品質になるよう保証します。