- 概要

- 関連製品

I. コア サービス 利点

- 一貫したプロセス統合により、製品の上市サイクルを短縮:私たちは、試作から迅速な鋳造、性能試験、パイロット試験、調整を経て量産に至るまで、包括的なサービスチェーンを提供しています。試作段階では、3Dプリントされたワックスおよびシリコン型を用いた迅速鋳造を行い、7〜10日以内にサンプルを納入します。パイロット生産段階では、同時に工程パラメータと金型構造の最適化を行います。量産フェーズでは、標準化された生産ラインに切り替えることで、試作から量産へのシームレスな移行を実現し、従来手法と比較して全体のサイクルタイムを30〜40%短縮します。

- 多種材料の正確な適応により、多様な運用要件に対応:当社はステンレス鋼(304/316L)、合金鋼(4140/4340)、チタン合金(TC4/GR5)、アルミニウム合金(A356/A6061)、耐熱合金(Inconel 718/Hastelloy C276)など、さまざまな材料の鋳造をサポートしています。製品の要件(例:耐高温性、耐腐食性、高強度など)に基づいて最適な材料を提案することが可能です。当社の鋳造材料の組成合格率は99.5%以上です。

- 高精度の形状制御と性能保証により、高品位な要求仕様を満たします。インベストメント・キャスティングや砂型鋳造などの工程を活用することで、鋳物の寸法精度はCT4~CT7(ISO 8062準拠)、表面粗さRa ≤ 1.6μm、主要な幾何公差(同軸度や平面度など)は±0.02~±0.05mm以内を実現しています。熱処理(焼戻し、固溶化処理および時効処理)および非破壊検査(X線検査、浸透探傷検査)により、引張強さや伸び率などの機械的特性が規格に適合しており、また歩留まりも98%以上(不良品率2%未満)を維持しています。

- 規模要件の変化に対応するための柔軟な生産能力とコスト最適化:試作生産では小ロットの試験生産(1~50個)をサポートでき、量産では年間生産能力が100万個以上に達することが可能。複数の標準化された鋳造ラインおよび自動洗浄装置を備えており、大ロット生産により単価の大幅な低減が実現できる。プロセスシミュレーションにより鋳造構造の最適化(ゲートや湯道のサイズ削減、肉厚分布の改善など)、材料損失の低減(≤5%)を実現し、さらに生産コストを抑える。

II. コア 応用 分野

(I) 航空宇宙

- エンジンおよび機体構成部品:高温合金(Inconel 718)によるタービンブレードのインベストメント鋳造、チタン合金(TC4)による機体フレーム継手のインベストメント鋳造。耐熱温度は最大650~800℃、引張強度は≥900MPaを実現し、航空宇宙分野の過酷な使用条件を満たす。ステンレス鋼(316L)製航空電子機器ハウジングは精密鋳造で製造され、防水・耐腐食性に優れ、寸法精度はCT5レベル。

(II)自動車および新エネルギー分野

- パワーシステム部品:アルミニウム合金(A356)製ターボチャージャーハウジングおよび合金鋼(4140)製クランクシャフトのサンドモールド精密鋳造。鋳造密度は≥99.8%で、動力損失を低減。ステンレス鋼(304)製電気自動車(BEV)用バッテリーブラケットは軽量設計(従来の鋼材比30%軽量)で、優れた衝撃耐性を備える。

(III)エネルギーおよび産業機器分野

- エネルギー設備部品:耐食性が強く、酸・アルカリ媒体への適応性に優れたニッケル基合金(ハステロイC276)製化学反応器用インペラー。寸法精度CT6のインベストメント鋳造ステンレス鋼(316L)製風力タービンフランジで、タワーモデルとの正確な接続を保証。

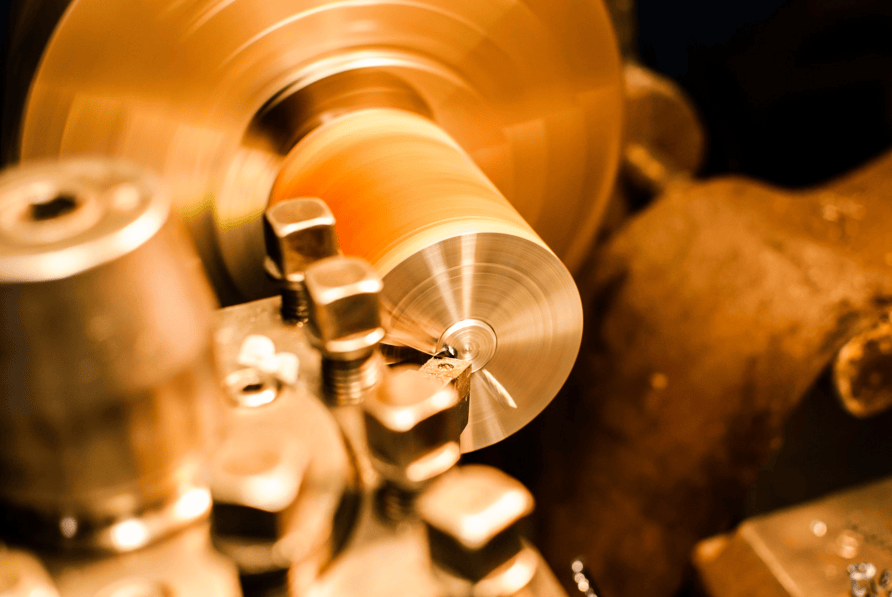

- 工業機械部品:精密鋳造合金鋼(4340)製ギアボックスハウジング、アルミニウム合金(A6061)製工作機械ガイドスライダー。鋳造表面は二次加工なしで組み立て可能で、装置の生産効率を向上。

生産効率を向上させます。

(IV) 医療および高付加価値設備分野

- 医療機器部品:生体適合性に優れ、表面粗さRa≤0.8μmのインベストメント鋳造チタン合金(GR5)製人工関節、ステンレス鋼(316L)製外科用手術器具ハウジング。医療グレードの衛生基準を満たす。

- 高級インストルメント部品:鋳造アルミニウム合金(ADC12)製の高精度インストルメントベース、ステンレス鋼(304)製センサー外装で、寸法精度はCT5を実現し、安定したインストルメント検出精度を保証します。

III. コアテクノロジーサポート

- 全工程の設計およびシミュレーション:UGおよびPro/Eを使用して鋳物の3次元モデリングを実施。MAGMASOFT鋳造シミュレーションソフトウェアにより充填および凝固プロセスをシミュレートし、収縮空洞や亀裂などの欠陥を予測。これによりゲート系およびリスチャン系、ならびに工程パラメータの事前最適化が可能となり、一回合格率を98%以上に達成しています。

- 多次元高精度鋳造プロセス:

- インベストメントキャスティング(精密鋳造):複雑な形状、薄肉部品(最小肉厚0.8mm)および高精度部品(CT4~CT6グレード)に適しており、航空機エンジンブレードや医療用ジョイントなどに使用されます;

- サンド精密鋳造:樹脂砂型を用いた製法で、自動車用タービンケーシングや風力発電機のフランジなど、中~大型の鋳物(最大重量500kg)および量産部品に適しています。

- ラピッド鋳造:3Dプリントされたワックスおよび砂型技術を組み合わせることで、最短7~10日での試作提供が可能となり、金型作成の必要がなく、R&Dコストを削減できます。- 厳格な品質検査システム:

- 材質試験:分光分析装置による成分確認、引張試験機および硬度計による機械的性質の評価を実施します。

- 非破壊検査:X線検査(RT)、超音波検査(UT)、浸透探傷検査(PT)により内部欠陥を確実に検出します。

- 寸法検査:三次元測定器(精度±0.001mm)および青色光スキャナーを用いて、ISO 8062規格に準拠した全寸法検査を実施します。

- デジタル生産管理:受注から出荷までの全工程のトレーサビリティを確保するため、MESシステムを導入しています。鋳造温度や圧力などの主要パラメータはリアルタイムで監視されます。また、大量生産の効率性と製品の一貫性を向上させるために、自動洗浄ライン(ショットブラストおよび研磨)やロボットによる選別装置も備えています。

IV.よくある質問(FAQ)

- Q: 精密鋳造プロトタイプの納期はどのくらいですか?必要な設計情報は何ですか?

A: プロトタイプの納期は7~10日間です。2次元の工学図面(公差記入済み)または3次元モデル(STEP/IGS形式)が必要です。高温耐性や耐腐食性など特別な性能要件がある場合は、併せてご指定ください。適切な材料および工程を提案いたします。

- Q: 異なる鋳造プロセスの適用シーンにはどのような違いがありますか?どのように選べばよいですか?

A: インベスタメント鋳造は、ブレードやジョイントなど、複雑で高精度な小型部品に適しています。砂型鋳造はタービン外殻やフランジなどの中~大型で量産される部品に適しており、ラピッド鋳造は研究開発用のプロトタイプや小ロットの試作生産に適しています。当社の工程チームは、部品のサイズ、複雑さ、ロット数、および精度要件に基づいて最適なソリューションを提案できます。

- Q: 鋳造品においてどの程度の寸法精度と表面粗さが達成可能でしょうか?二次加工は必要ですか?

A: 寸法精度はCT4~CT7レベルに達し、表面粗さはRa ≤ 1.6μmです。取り付け面などの極めて高い精度が要求される面については、組立要件を満たすために後続のCNC仕上げ加工サービスを提供しています。取り付けに関わらない面は通常、二次加工を必要とせず、そのまま使用可能です。- Q: 量産時の最小発注数量はいくつですか?緊急の注文にも対応可能でしょうか?

A: 量産における最小発注数量の厳密な制限は設けておらず、100個から100万個までの注文に対応可能です。年間生産能力は100万個以上で、3つの鋳造ラインを並行して稼働しています。緊急の注文にも生産能力を調整して対応可能であり、15~20日以内の早期納品が可能です(注文数量により異なります)。

- Q: 鋳造品について品質報告書および適合証明書を提供していただけますか?

A: はい!各ロットには、材質検査報告書、非破壊検査報告書および寸法検査報告書が付属します。航空宇宙、医療その他の分野については、AS9100やISO 13485などの業界準拠証明書を提供可能で、お客様の業界標準に当社製品が適合していることを保証いたします。