Servizi Professionali di Stampa 3D che Potenziano Design Complessi e Produzione in Piccoli Lotti

- Panoramica

- Prodotti correlati

I. Core Servizio Vantaggi

- Realizza facilmente strutture complesse, superando i limiti dei processi tradizionali: supporta la stampa integrata di design complessi come strutture cave, pattern a reticolo, superfici di forma speciale e canali interni di flusso, eliminando la necessità di smontare e assemblare componenti, migliorando l'integrità strutturale di oltre l'80%. Ad esempio, staffe aerospaziali ottimizzate topologicamente e inserti per stampi con canali di raffreddamento interni possono essere stampati direttamente, raggiungendo tolleranze strutturali entro ±0,1 mm, difficilmente ottenibili con processi tradizionali.

- Produzione efficiente e flessibile in piccoli lotti, riducendo significativamente i tempi di ciclo: è possibile realizzare produzioni in piccoli lotti da 1 a 500 pezzi senza la creazione di stampi, accorciando i cicli produttivi del 60%-70% rispetto alla tradizionale stampaggio a iniezione/fusione (consegna dal progetto al prodotto finito già in 24 ore). Il costo unitario viene flessibilmente adattato in base alla dimensione del lotto, consentendo un risparmio del 50%-80% sull'investimento iniziale nella produzione di piccoli lotti rispetto alla realizzazione degli stampi. Questa soluzione è ideale per la ricerca e sviluppo di prodotti, la preproduzione e ordini personalizzati.

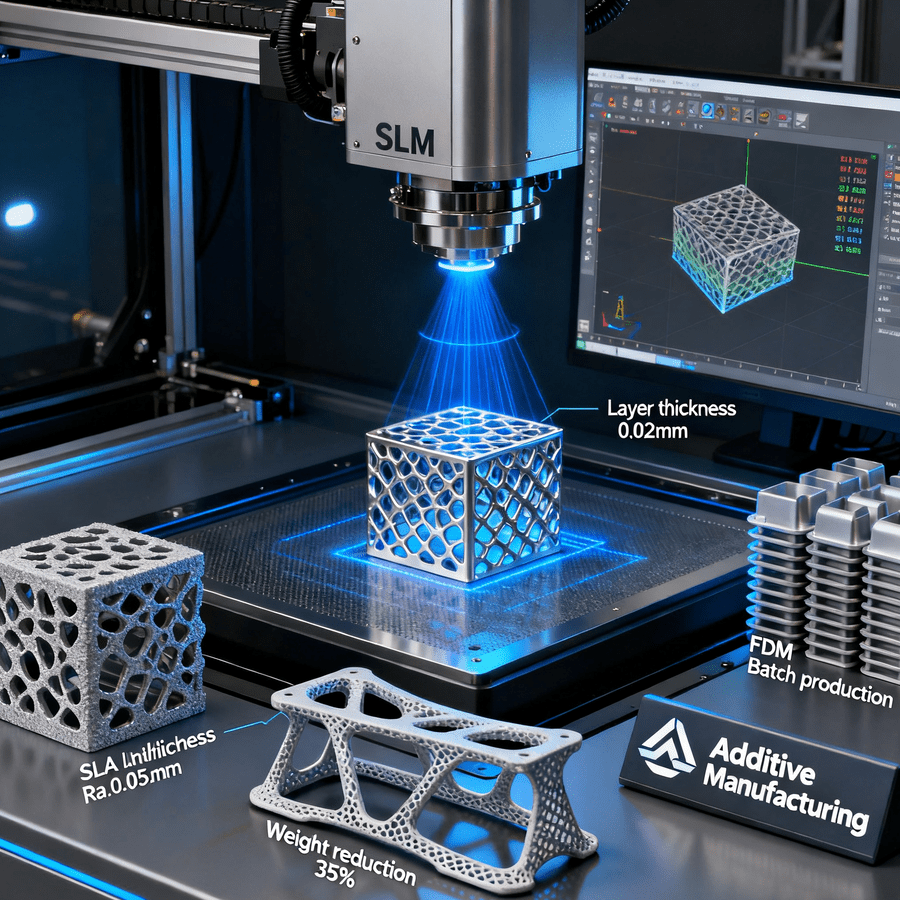

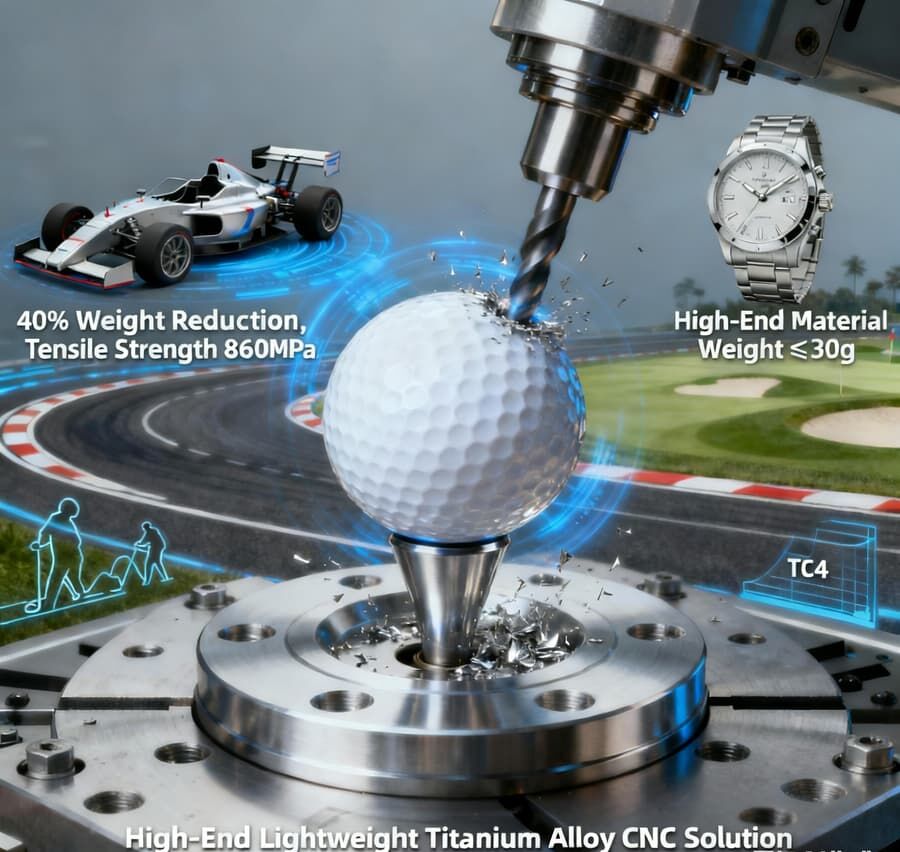

- Compatibile con diversi materiali e processi per soddisfare esigenze di prestazioni varie: offriamo processi principali come FDM (modellazione a deposizione fusa), SLA (stereolitografia) e SLM (fusione selettiva mediante laser), ed è compatibile con oltre 20 materiali, tra cui ABS, PLA, resina fotosensibile, nylon, lega di titanio e lega di alluminio. Raccomandiamo combinazioni processo-materiale in base all'applicazione del componente (ad esempio, resistenza alle alte temperature, alta resistenza e trasmissione della luce). Ad esempio, i componenti in lega di titanio prodotti con SLM richiedono una resistenza a trazione di ≥900 MPa, mentre i componenti in resina fotosensibile prodotti con SLA richiedono una rugosità superficiale di Ra ≤0,05 μm.

- Supporto completo dalla progettazione alla produzione per ridurre le barriere nella ricerca e sviluppo: impiegiamo un team professionale di progettazione e offriamo servizi come riparazione del modello 3D, ottimizzazione topologica e analisi della fattibilità del processo. Sulla base di disegni 2D o modelli 3D preliminari forniti dal cliente, ottimizziamo la struttura per migliorare l'efficienza di stampa e le prestazioni dei componenti. Simulazioni pre-stampa aiutano a prevenire difetti come deformazioni e delaminazione tra gli strati, ottenendo una percentuale di successo alla prima stampa superiore al 95%.

II. Core Applicazione Aree

(I) Ricerca e sviluppo prodotto e prototipazione

- Prototipi di design industriale: stampa rapida di prototipi di dispositivi elettronici per il consumo (come custodie per telefoni e auricolari) e casa elettrodomestici. Il processo SLA consente di ottenere effetti superficiali altamente realistici (come finiture opache e lucide), permettendo ai designer di completare verifiche multiple delle versioni entro 3-5 giorni, accelerando così l'iterazione del prodotto.

- Prototipi per Test Funzionali: Stampare prototipi funzionali di parti automobilistiche (come supporti per sensori) e componenti strutturali meccanici. Utilizzando nylon (resistenza agli urti ≥ 50 kJ/m²) per test di assemblaggio e prestazioni, è possibile rilevare precocemente difetti di progettazione e ridurre i rischi di apertura stampi.

(II) Aerospaziale e Medicale

- Componenti Leggeri per l'Aerospaziale: Processi SLM per supporti aerospaziali in lega di titanio e parti motore in lega di alluminio. La progettazione con struttura a traliccio riduce il peso del 30%-40% mantenendo la conformità ai requisiti di resistenza, soddisfacendo le esigenze di alleggerimento dei veicoli spaziali.

- Dispositivi Medici Personalizzati: Stampa 3D di guide ortopediche personalizzate (realizzate in resina, con un'accuratezza di ±0,05 mm) e modelli per impianti dentali, su misura in base all'anatomia del paziente per migliorare la precisione chirurgica; stampa di ausili riabilitativi (come tutori personalizzati per la mano) che bilanciano comfort e funzionalità.

(III) Produzione Industriale e Stampi

- Parti personalizzate in piccoli lotti: stampa di piccoli lotti di accessori non standard (come pinze e alberi di collegamento) per i settori dell'automazione e della robotica. Non è richiesta la creazione di stampi e la consegna avviene entro 7-10 giorni, risolvendo i lunghi cicli produttivi e i costi elevati associati ai tradizionali processi di produzione in piccoli lotti.

- Stampi e attrezzature rapidi: stampi in resina stampata in 3D e dispositivi di saldatura. Gli stampi possono produrre da 100 a 500 pezzi nell'insonorizzazione, con un'accuratezza di posizionamento di ±0,1 mm. Ciò riduce i cicli di produzione del 50% e i costi del 40% rispetto agli stampi/attrezzature metallici tradizionali.

(IV) Settori culturali e creativi e settore dei consumatori

- Prodotti Culturali e Creativi Personalizzati: stampa figurine personalizzate, ornamenti artistici e regali su misura. Con supporto per la stampa a colori e l'unione di più materiali, il prodotto riesce a riprodurre dettagli complessi (come capelli e texture in rilievo), soddisfacendo le esigenze "in piccoli lotti, personalizzate" dei prodotti culturali e creativi.

- Accessori per Dispositivi Indossabili: stampa cinturini e custodie personalizzate per dispositivi indossabili intelligenti. Realizzati in resina flessibile o nylon, combinano leggerezza e comfort, consentendo rapidi aggiustamenti progettuali in base alle esigenze dell'utente.

III. Supporto tecnologico principale

- Cluster di attrezzature multi-processo e ad alta precisione: Dotato di stampanti FDM di classe industriale (come l'Ultimaker S5, con una precisione di stampa di ±0,05 mm), stampanti SLA (Solid Light-Stage Lamination) (come la Formlabs Form 3+, con uno spessore del layer di 0,025 mm) e stampanti SLM (Structure Layer Metallization) (come l'EOS M290, con una precisione di posizionamento di ±0,02 mm). Queste stampanti coprono un'ampia gamma di materiali e requisiti di precisione, consentendo la stampa di pezzi di grandi dimensioni fino a 1,2 m × 1,2 m × 1,2 m.

- Tecnologia di progettazione e simulazione: Utilizziamo Autodesk Fusion 360 e Magics per l'elaborazione dei modelli 3D e la suddivisione in fette, e ANSYS per la simulazione degli sforzi termici durante il processo di stampa, al fine di prevedere le tendenze di deformazione dei pezzi e regolare i parametri di suddivisione. Adottiamo algoritmi di ottimizzazione delle strutture di supporto per geometrie complesse, riducendo l'uso di materiale di supporto e il carico di lavoro successivo alla stampa.

- Ricerca e sviluppo materiali e controllo qualità: collaboriamo con rinomati produttori nazionali e internazionali di materiali per garantire proprietà stabili dei materiali (ad esempio, allungamento a rottura del nylon ≥ 25%, durezza dell'lega di titanio ≥ HRC30). Il controllo qualità utilizza scanner a luce blu (precisione ±0,03 mm), macchine per prove di trazione e durometri per ispezionare completamente le dimensioni dei componenti e le proprietà meccaniche, assicurando il rispetto dei requisiti del cliente.

- Gestione digitale della produzione: implementiamo un sistema MES che consente il monitoraggio in tempo reale dell'avanzamento degli ordini, lo stato delle attrezzature e la tracciabilità dei parametri di stampa. I clienti possono visualizzare online l'avanzamento degli ordini e i rapporti di ispezione. Inoltre, stabiliamo processi standardizzati di post-elaborazione (come pulizia, indurimento, lucidatura e colorazione) per garantire un aspetto e prestazioni uniformi dei componenti.

IV. Domande frequenti (FAQ)

- D: Quali sono le differenze negli scenari applicativi dei diversi processi di stampa 3D? Come faccio a sceglierne uno? R: L'FDM è adatto per parti in plastica a basso costo e ad alta resistenza (ad esempio dispositivi di fissaggio); l'SLA è adatto per parti in resina ad alta precisione e superficie liscia (ad esempio prototipi esterni); l'SLM è adatto per parti metalliche ad alta resistenza (ad esempio componenti aerospaziali). Il nostro team di processo consiglierà la soluzione ottimale in base ai requisiti di materiale, precisione e resistenza della parte.

- D: Qual è la precisione raggiungibile delle parti stampate in 3D? Qual è la rugosità superficiale?

R: La precisione delle parti in plastica è ±0,05-±0,1 mm, quella delle parti metalliche è ±0,02-±0,05 mm. La rugosità superficiale delle parti in resina SLA è Ra ≤ 0,05 μm, delle parti in plastica FDM è Ra ≤ 3,2 μm (può essere ridotta a Ra ≤ 1,6 μm mediante post-lavorazione) e delle parti metalliche SLM è Ra ≤ 6,3 μm (può essere ridotta a Ra ≤ 1,6 μm dopo lucidatura).

- D: Qual è la quantità minima d'ordine per una produzione su piccola scala? Qual è il limite massimo di stampa? R: Non esiste una quantità minima d'ordine, e supportiamo ordini personalizzati anche di un solo pezzo. Dimensioni massime costruibili: 1,2 m × 1,2 m × 1,2 m per FDM, 0,3 m × 0,3 m × 0,3 m per SLA, e 0,25 m × 0,25 m × 0,3 m per SLM. Per parti di dimensioni superiori, possiamo utilizzare la stampa segmentata con assemblaggio di precisione.

- D: Qual è il tempo necessario dal file di progettazione al prodotto finito? È possibile ottenere un servizio urgente?

- R: I pezzi semplici possono essere consegnati entro 24-48 ore, mentre pezzi complessi o piccoli lotti (10-50 pezzi) possono essere consegnati entro 3-7 giorni. Supportiamo ordini urgenti, con consegna accelerata entro 12 ore grazie a programmazione prioritaria (in base alla complessità del pezzo).

- D: Come si confronta la durata delle parti stampate in 3D con quelle prodotte mediante metodi tradizionali? R: A parità di materiale e condizioni operative, la vita utile delle parti stampate in 3D è paragonabile a quella dei processi tradizionali. La vita utile di alcune parti ottimizzate topologicamente (ad esempio parti con struttura reticolare) può aumentare del 15%-20% grazie a una distribuzione delle sollecitazioni più uniforme. Le proprietà meccaniche e la vita utile delle parti metalliche possono essere ulteriormente migliorate mediante trattamenti termici (come invecchiamento e tempra).