- Gambaran Umum

- Produk Terkait

I. Inti Layanan Keunggulan

- Dengan mudah mencapai struktur kompleks, menembus keterbatasan proses tradisional: Mendukung pencetakan terintegrasi desain kompleks seperti struktur berongga, pola kisi, permukaan bentuk khusus, dan saluran aliran internal, menghilangkan kebutuhan pembongkaran dan perakitan komponen, meningkatkan integritas struktural lebih dari 80%. Sebagai contoh, braket aerospace yang dioptimalkan secara topologis dan sisipan cetakan dengan saluran pendingin internal dapat langsung dicetak, mencapai toleransi struktural dalam kisaran ±0,1 mm, yang sulit dicapai dengan proses tradisional.

- Produksi efisien dan fleksibel dalam jumlah kecil, secara signifikan mengurangi waktu siklus: Produksi dalam jumlah kecil sebanyak 1-500 unit dapat dicapai tanpa pembuatan cetakan, mempersingkat siklus produksi sebesar 60%-70% dibandingkan dengan pencetakan injeksi/pengecoran konvensional (pengiriman dari desain hingga produk jadi bisa secepat 24 jam). Biaya per unit disesuaikan secara fleksibel berdasarkan ukuran batch, menghemat 50%-80% investasi awal dalam produksi skala kecil dibandingkan dengan pembuatan cetakan. Solusi ini sangat ideal untuk riset dan pengembangan produk, produksi percobaan, serta pesanan khusus.

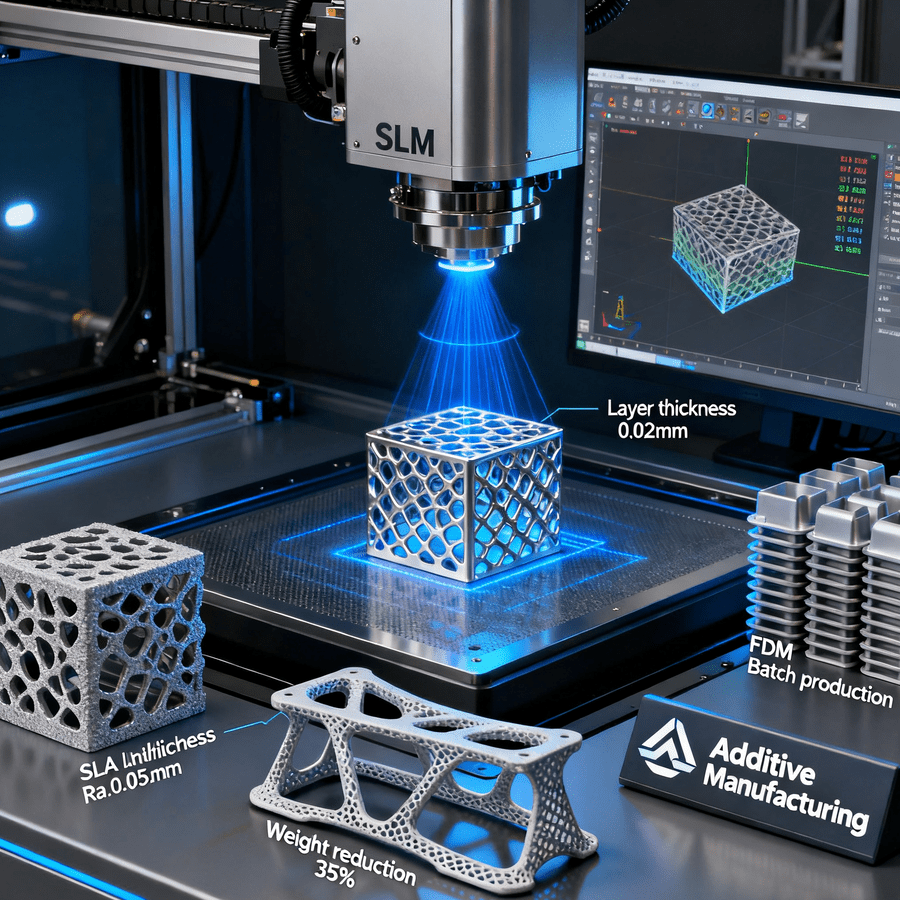

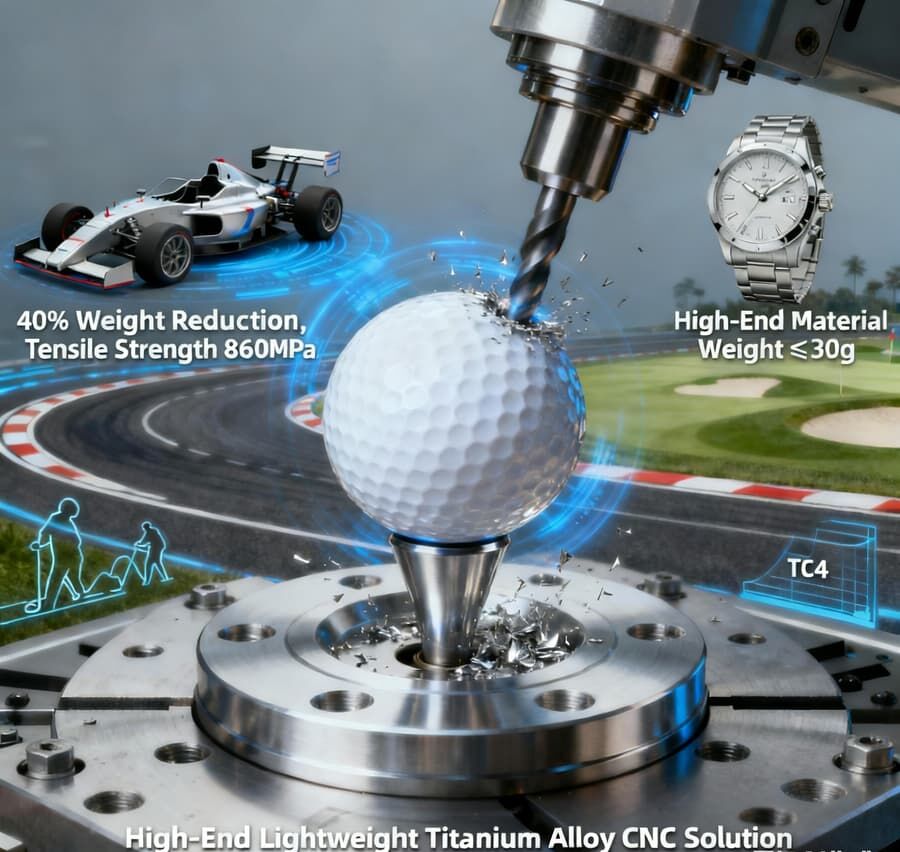

- Kompatibel dengan berbagai material dan proses untuk memenuhi kebutuhan kinerja yang beragam: Kami menawarkan proses utama seperti FDM (fused deposition modeling), SLA (stereolithography), dan SLM (selective laser melting), serta kompatibel dengan lebih dari 20 jenis material, termasuk ABS, PLA, resin fotosensitif, nilon, paduan titanium, dan paduan aluminium. Kami merekomendasikan kombinasi proses-material berdasarkan aplikasi bagian (misalnya, tahan suhu tinggi, kekuatan tinggi, dan transmisi cahaya). Sebagai contoh, bagian paduan titanium SLM memerlukan kekuatan tarik ≥900 MPa, sedangkan bagian resin fotosensitif SLA memerlukan kekasaran permukaan Ra ≤0,05 μm.

- Dukungan rantai penuh dari desain hingga produksi untuk menurunkan hambatan R&D: Kami menggunakan tim desain profesional dan menyediakan layanan seperti perbaikan model 3D, optimasi topologi, serta analisis kelayakan proses. Berdasarkan gambar 2D atau model 3D awal yang diberikan pelanggan, kami mengoptimalkan struktur untuk meningkatkan efisiensi pencetakan dan kinerja komponen. Simulasi pra-cetak membantu mencegah cacat seperti warping dan delaminasi antar lapisan, sehingga tingkat keberhasilan cetak pertama kali melebihi 95%.

II. Inti Aplikasi Area

(I) R&D Produk dan Prototipe

- Prototipe Desain Industri: Mencetak prototipe produk elektronik konsumen (seperti casing ponsel dan earphone) dan rumah peralatan rumah tangga secara cepat. Proses SLA menghasilkan efek permukaan yang sangat realistis (seperti finishing matte dan glossy), memungkinkan desainer menyelesaikan verifikasi beberapa versi dalam waktu 3-5 hari, mempercepat iterasi produk.

- Prototipe Uji Fungsional: Cetak prototipe fungsional komponen otomotif (seperti braket sensor) dan komponen struktural mekanis. Menggunakan nilon (ketahanan benturan ≥ 50 kJ/m²) untuk perakitan dan pengujian kinerja, memungkinkan deteksi dini cacat desain serta mengurangi risiko pembukaan cetakan.

(II) Dirgantara dan Medis

- Komponen Ringan Dirgantara: Proses SLM untuk braket dirgantara dari paduan titanium dan suku cadang mesin dari paduan aluminium. Desain struktur kisi mengurangi berat sebesar 30%-40% sambil memastikan kepatuhan terhadap kekuatan, memenuhi kebutuhan ringannya pesawat luar angkasa.

- Perangkat Medis Kustom: Pencetakan 3D panduan ortopedi personal (terbuat dari resin, dengan akurasi ±0,05 mm) dan model implan gigi, disesuaikan dengan anatomi pasien untuk meningkatkan ketepatan pembedahan; pencetakan alat bantu rehabilitasi (seperti penyangga tangan khusus) yang menyeimbangkan kenyamanan dan fungsionalitas.

(III) Manufaktur Industri dan Cetakan

- Suku Cadang Kustom Produksi Kecil: Mencetak aksesori non-standar dalam jumlah kecil (seperti gripper dan poros penghubung) untuk industri peralatan otomasi dan robotika. Tidak memerlukan pembuatan cetakan, dan pengiriman selesai dalam waktu 7-10 hari, mengatasi siklus produksi yang panjang dan biaya tinggi pada proses produksi kecil konvensional.

- Cetakan dan Perlengkapan Cepat: Cetakan resin dan perlengkapan las yang dicetak 3D. Cetakan ini dapat menghasilkan 100-500 suku cadang dalam proses injection molding, dengan akurasi posisi ±0,1 mm. Metode ini mengurangi siklus produksi sebesar 50% dan biaya sebesar 40% dibandingkan cetakan/perlengkapan logam konvensional.

(IV) Industri Budaya dan Kreatif serta Sektor Konsumen

- Produk Budaya dan Kreatif yang Didesain Khusus: Cetak patung mini, hiasan seni, dan hadiah kustom. Mendukung pencetakan warna dan penyambungan multi-material, produk ini dapat mereproduksi detail rumit (seperti rambut dan tekstur relief), memenuhi kebutuhan produk budaya dan kreatif yang "jumlah kecil, personalisasi".

- Aksesori Perangkat Wearable: Cetak tali dan casing khusus untuk perangkat wearable cerdas. Terbuat dari resin fleksibel atau nilon, menggabungkan bobot ringan dan kenyamanan, memungkinkan penyesuaian desain cepat berdasarkan kebutuhan pengguna.

III. Dukungan Teknologi Inti

- Klaster peralatan multi-proses, presisi tinggi: Dilengkapi dengan printer FDM kelas industri (seperti Ultimaker S5, dengan akurasi pencetakan ±0,05 mm), printer SLA (Solid Light-Stage Lamination) (seperti Formlabs Form 3+, dengan ketebalan lapisan 0,025 mm), dan printer SLM (Structure Layer Metallization) (seperti EOS M290, dengan akurasi penentuan posisi ±0,02 mm). Printer-printer ini mencakup berbagai macam bahan dan kebutuhan presisi, memungkinkan pencetakan bagian besar hingga ukuran 1,2 m × 1,2 m × 1,2 m.

- Teknologi Desain dan Simulasi: Kami menggunakan Autodesk Fusion 360 dan Magics untuk pemrosesan model 3D dan pengirisannya, serta ANSYS untuk simulasi tegangan termal selama proses pencetakan guna memprediksi kecenderungan deformasi bagian dan menyesuaikan parameter pengirisan. Kami menerapkan algoritma optimasi struktur penyangga untuk struktur kompleks agar mengurangi penggunaan material penyangga dan beban kerja pasca-pemrosesan.

- R&D Material dan Kontrol Kualitas: Kami berkolaborasi dengan produsen material terkemuka domestik dan internasional untuk memastikan sifat material yang stabil (misalnya, perpanjangan nilon pada saat putus ≥ 25%, kekerasan paduan titanium ≥ HRC30). Pemeriksaan kualitas menggunakan pemindai cahaya biru (akurasi ±0,03 mm), mesin uji tarik, dan pengukur kekerasan untuk memeriksa secara menyeluruh dimensi suku cadang dan sifat mekanis guna memastikan sesuai dengan persyaratan pelanggan.

- Manajemen Produksi Digital: Kami menerapkan sistem MES untuk memungkinkan pelacakan progres pesanan secara real-time, pemantauan status peralatan, serta penelusuran parameter pencetakan. Pelanggan dapat melihat progres pesanan dan laporan pemeriksaan secara daring. Kami juga menetapkan proses pasca-pengerjaan standar (seperti pembersihan, pengerasan, pengilatan, dan pewarnaan) untuk memastikan tampilan dan kinerja suku cadang yang konsisten.

IV. Pertanyaan yang Sering Diajukan (FAQs)

- P: Apa perbedaan skenario aplikasi dari berbagai proses pencetakan 3D? Bagaimana cara memilihnya? J: FDM cocok untuk komponen plastik dengan biaya rendah dan daya tahan tinggi (seperti perlengkapan dan penjepit); SLA cocok untuk komponen resin dengan presisi tinggi dan permukaan halus (seperti prototipe eksterior); dan SLM cocok untuk komponen logam dengan kekuatan tinggi (seperti komponen aerospace). Tim proses kami akan merekomendasikan solusi optimal berdasarkan kebutuhan material, presisi, dan kekuatan komponen.

- P: Berapa akurasi yang dapat dicapai pada komponen cetak 3D? Berapa kekasaran permukaannya?

J: Akurasi komponen plastik adalah ±0,05–±0,1 mm, dan akurasi komponen logam adalah ±0,02–±0,05 mm. Kekasaran permukaan untuk komponen resin SLA adalah Ra ≤ 0,05 μm, untuk komponen plastik FDM adalah Ra ≤ 3,2 μm (dapat dikurangi hingga Ra ≤ 1,6 μm melalui pengerjaan pasca-proses), dan untuk komponen logam SLM adalah Ra ≤ 6,3 μm (dapat dikurangi hingga Ra ≤ 1,6 μm setelah dipoles).

- P: Berapa jumlah pesanan minimum untuk produksi dalam jumlah kecil? Apa batas ukuran cetak maksimum? J: Tidak ada jumlah pesanan minimum yang ketat, dan kami mendukung pesanan khusus hanya satu buah. Ukuran maksimum pembuatan: 1,2 m × 1,2 m × 1,2 m untuk FDM, 0,3 m × 0,3 m × 0,3 m untuk SLA, dan 0,25 m × 0,25 m × 0,3 m untuk SLM. Untuk bagian yang berukuran besar, kami dapat menggunakan pencetakan tersegmentasi dengan perakitan presisi.

- P: Berapa lama waktu yang dibutuhkan dari file desain hingga produk jadi? Apakah Anda dapat memberikan layanan darurat?

- J: Bagian sederhana dapat dikirimkan dalam waktu 24-48 jam, sedangkan bagian kompleks atau pesanan kecil (10-50 buah) dapat dikirimkan dalam waktu 3-7 hari. Kami mendukung pesanan darurat, dengan pengiriman dipercepat dalam waktu 12 jam melalui penjadwalan prioritas (tergantung pada tingkat kompleksitas bagian).

- P: Bagaimana perbandingan masa pakai komponen cetak 3D dengan komponen yang diproduksi menggunakan metode tradisional? J: Dengan material dan kondisi kerja yang sama, masa pakai komponen cetak 3D setara dengan proses tradisional. Masa pakai beberapa komponen yang telah dioptimalkan secara topologi (seperti komponen struktur kisi) dapat meningkat sebesar 15%-20% karena distribusi tegangan yang lebih seragam. Sifat mekanis dan masa pakai komponen logam dapat ditingkatkan lebih lanjut melalui perlakuan panas (seperti penuaan dan quenching).