- Gambaran Umum

- Produk Terkait

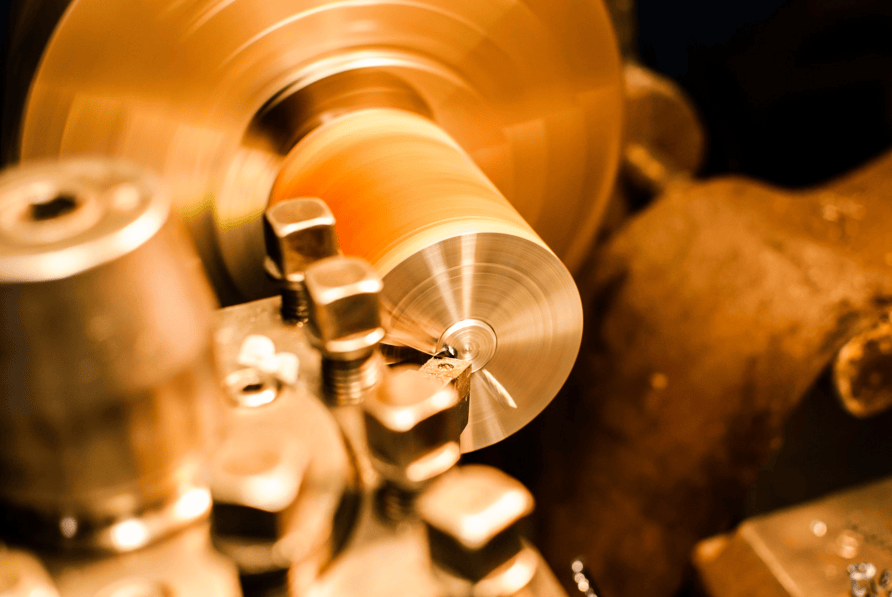

I. Inti Layanan Keunggulan

- Integrasi yang mulus di seluruh proses, memperpendek siklus peluncuran produk: Kami menyediakan rantai layanan komprehensif mulai dari pembuatan prototipe, pengecoran cepat, pengujian kinerja, uji coba awal, penyesuaian hingga produksi massal. Pada tahap prototipe, kami menggunakan cetakan lilin dan silikon hasil cetak 3D untuk pengecoran cepat, menghadirkan sampel dalam waktu 7-10 hari. Pada tahap uji coba, kami secara bersamaan mengoptimalkan parameter proses dan struktur cetakan. Pada fase produksi massal, kami beralih ke lini produksi terstandarisasi, mewujudkan transisi yang mulus dari prototipe ke produksi massal, sehingga memperpendek waktu siklus keseluruhan sebesar 30%-40% dibandingkan metode tradisional.

- Adaptasi presisi berbagai material untuk memenuhi kebutuhan operasional yang beragam: Kami mendukung pengecoran berbagai material, termasuk baja tahan karat (304/316L), baja paduan (4140/4340), paduan titanium (TC4/GR5), paduan aluminium (A356/A6061), dan paduan suhu tinggi (Inconel 718/Hastelloy C276). Kami dapat merekomendasikan material yang paling optimal berdasarkan persyaratan produk (misalnya, ketahanan terhadap suhu tinggi, ketahanan korosi, dan kekuatan tinggi). Tingkat kelayakan komposisi material cor kami melebihi 99,5%.

- Kontrol bentuk dan kinerja yang presisi untuk memenuhi tuntutan kelas atas: Dengan menggunakan proses seperti pengecoran cetakan lilin dan pengecoran pasir, hasil coran mencapai ketelitian dimensi CT4-CT7 (menurut ISO 8062), kekasaran permukaan Ra ≤ 1,6μm, serta toleransi geometrik utama (seperti kokoaksialan dan kerataan) dalam kisaran ±0,02 hingga ±0,05 mm. Perlakuan panas (tempering, solusi penuaan) dan pengujian tak merusak (pemeriksaan sinar-X, pengujian penetrant) memastikan sifat mekanis seperti kekuatan tarik dan perpanjangan memenuhi standar, sekaligus menjaga tingkat pembuangan di bawah 2%.

- Kapasitas produksi yang fleksibel dan optimasi biaya untuk mengakomodasi kebutuhan skala yang bervariasi: Produksi prototipe mendukung uji coba dalam jumlah kecil (1-50 buah), sementara produksi massal dapat mencapai kapasitas tahunan lebih dari 1 juta buah. Dilengkapi dengan beberapa lini pengecoran terstandar dan peralatan pembersihan otomatis, produksi dalam jumlah besar memberikan keuntungan signifikan dalam hal biaya per unit. Simulasi proses mengoptimalkan struktur pengecoran (misalnya, mengurangi ukuran saluran cor dan riser serta mengoptimalkan distribusi ketebalan dinding), mengurangi kehilangan material (≤5%), dan selanjutnya mengendalikan biaya produksi.

II. Inti Aplikasi Area

(I) Dirgantara

- Komponen mesin dan badan pesawat: Pengecoran investasi bilah mesin dari paduan suhu tinggi (Inconel 718), sambungan rangka badan pesawat dari paduan titanium (TC4), dengan ketahanan suhu hingga 650-800℃ dan kekuatan tarik ≥900MPa, memenuhi kondisi kerja ekstrem di bidang kedirgantaraan; pengecoran presisi rumah peralatan avionik dari baja tahan karat (316L), tahan air dan tahan korosi, dengan akurasi dimensi level CT5.

(II) Bidang Otomotif dan Energi Baru

- Komponen sistem tenaga: Pengecoran presisi cetakan pasir untuk rumah turbocharger dari paduan aluminium (A356), poros engkol dari baja paduan (4140), dengan kepadatan coran ≥99,8%, mengurangi kehilangan daya; pengecoran dudukan baterai kendaraan energi baru dari baja tahan karat (304), desain ringan (30% lebih ringan daripada baja) dan ketahanan benturan yang sangat baik.

(III) Bidang Energi dan Peralatan Industri

- Komponen Peralatan Energi: Impeller reaktor kimia paduan nikel cor (Hastelloy C276), dengan ketahanan korosi yang kuat serta adaptabilitas terhadap media asam dan basa; flensa turbin angin cor stainless steel (316L) dengan presisi dimensi CT6, memastikan koneksi yang tepat dengan menara.

- Suku Cadang Mesin Industri: Rumah gearbox baja paduan cor presisi (4340), slider panduan mesin perkakas aluminium paduan (A6061), permukaan cor dapat dirakit tanpa proses sekunder, meningkatkan efisiensi peralatan

efisiensi produksi mereka.

(IV) Bidang Peralatan Medis dan Peralatan Premium

- Komponen Peralatan Medis: Sendi buatan paduan titanium cor investasi (GR5), rumah instrumen bedah stainless steel (316L), memiliki biokompatibilitas yang baik dan kekasaran permukaan Ra≤0,8μm, memenuhi standar kebersihan kelas medis.

- Komponen Instrumen Kelas Atas: Basis instrumen presisi dari paduan aluminium cor (ADC12), rumah sensor dari baja tahan karat (304), dengan ketelitian dimensi CT5, memastikan akurasi deteksi instrumen yang stabil.

III. Dukungan Teknologi Inti

- Desain dan Simulasi Proses Penuh: Pemodelan 3D dari coran dilakukan menggunakan UG dan Pro/E. Perangkat lunak simulasi coran MAGMASOFT digunakan untuk mensimulasikan proses pengisian dan pembekuan, memprediksi cacat seperti rongga susut dan retakan. Hal ini memungkinkan optimasi awal sistem saluran masuk dan pengecoran serta parameter proses, menghasilkan yield pertama kali lebih dari 98%.

- Proses Pengecoran Presisi Multi-Dimensi:

- Pengecoran Investasi: Cocok untuk bagian kompleks berdinding tipis (ketebalan dinding minimum 0,8 mm) dan bagian presisi tinggi (kelas CT4-CT6), seperti sudu mesin pesawat terbang dan sendi medis;

- Pengecoran Presisi Pasir: Menggunakan cetakan pasir resin, cocok untuk pengecoran sedang hingga besar (berat maksimum 500 kg) dan komponen produksi massal, seperti casing turbin otomotif dan flensa turbin angin;

- Pengecoran Cepat: Menggabungkan teknologi cetakan lilin dan pasir cetak 3D, prototipe dapat dikirimkan dalam waktu hanya 7-10 hari, menghilangkan kebutuhan pembuatan cetakan dan mengurangi biaya litbang. - Sistem Inspeksi Kualitas yang Ketat:

- Pengujian Material: Spektrometer memverifikasi komposisi, mesin uji tarik dan alat uji kekerasan menguji sifat mekanis;

- Pengujian Tak Merusak: Radiografi (RT), pengujian ultrasonik (UT), dan pengujian penetrant (PT) memastikan tidak ada cacat internal;

- Inspeksi Dimensi: Mesin Ukur Koordinat (ketelitian ±0,001 mm) dan pemindai cahaya biru melakukan inspeksi dimensi penuh sesuai standar ISO 8062.

- Manajemen Produksi Digital: Sistem MES diperkenalkan untuk memastikan ketertelusuran proses penuh dari pesanan hingga pengiriman, dengan pemantauan real-time parameter kunci seperti suhu dan tekanan pengecoran. Jalur pembersihan otomatis (peledakan pasir dan pemolesan) serta penyortiran robotik juga dilengkapi guna meningkatkan efisiensi produksi massal dan konsistensi produk.

IV. Pertanyaan yang Sering Diajukan (FAQs)

- P: Berapa lama waktu tunggu untuk prototipe pengecoran presisi? Informasi desain apa saja yang diperlukan?

J: Waktu pengiriman prototipe adalah 7-10 hari. Diperlukan gambar teknik 2D (dengan toleransi tercantum) atau model 3D (format STEP/IGS). Jika Anda memiliki persyaratan kinerja khusus (seperti tahan panas tinggi atau tahan korosi), harap dicantumkan secara bersamaan. Kami akan merekomendasikan material dan proses yang sesuai.

- P: Apa perbedaan skenario aplikasi antar proses pengecoran yang berbeda? Bagaimana cara memilihnya?

A: Pengecoran investasi cocok untuk bagian kecil yang kompleks dan presisi tinggi (seperti bilah dan sambungan); pengecoran pasir cocok untuk bagian menengah hingga besar yang diproduksi dalam jumlah besar (seperti casing turbin dan flensa); serta pengecoran cepat cocok untuk prototipe R&D atau produksi percobaan dalam jumlah kecil. Tim proses kami dapat merekomendasikan solusi optimal berdasarkan ukuran bagian, tingkat kompleksitas, jumlah batch, dan persyaratan presisi.

- P: Akurasi dimensi dan kekasaran permukaan apa yang dapat dicapai pada hasil pengecoran? Apakah diperlukan pemesinan sekunder?

A: Akurasi dimensi dapat mencapai level CT4-CT7, dengan kekasaran permukaan Ra ≤ 1,6μm. Untuk permukaan kritis yang memiliki persyaratan presisi sangat tinggi (seperti permukaan yang saling berpasangan), kami menyediakan layanan pengerjaan akhir CNC lanjutan untuk memastikan produk memenuhi persyaratan perakitan. Permukaan yang tidak saling berpasangan umumnya tidak memerlukan pemesinan sekunder dan dapat langsung digunakan. - P: Berapa jumlah pesanan minimum untuk produksi massal? Apakah kapasitas produksi kami dapat menampung pesanan darurat?

A: Tidak ada jumlah pesanan minimum yang ketat untuk produksi massal, dan kami mendukung pesanan mulai dari 100 hingga 1 juta buah. Kapasitas produksi tahunan kami melebihi 1 juta buah, dan kami memiliki tiga lini pengecoran yang beroperasi secara paralel. Kami dapat menyesuaikan kapasitas produksi guna memenuhi pesanan darurat, sehingga memungkinkan pengiriman dipercepat dalam waktu 15-20 hari (tergantung pada volume pesanan).

- P: Dapatkah Anda menyediakan laporan kualitas dan sertifikat kesesuaian untuk hasil pengecoran?

A: Ya! Setiap batch akan disertai laporan inspeksi material, laporan pengujian non-destruktif, dan laporan inspeksi dimensi. Untuk bidang aerospace, medis, dan lainnya, kami dapat menyediakan sertifikat kepatuhan industri seperti AS9100 dan ISO 13485 untuk memastikan produk kami memenuhi standar industri pelanggan.