Services professionnels d'impression 3D pour des conceptions complexes et des petites séries

- Vue d'ensemble

- Produits associés

I. Cœur Service Avantages

- Réalisez facilement des structures complexes, en dépassant les limites des procédés traditionnels : prend en charge l'impression intégrée de conceptions complexes telles que les structures creuses, les motifs en treillis, les surfaces de formes spéciales et les canaux internes d'écoulement, éliminant ainsi la nécessité de démonter et assembler des composants, améliorant l'intégrité structurelle de plus de 80 %. Par exemple, des supports aérospatiaux optimisés topologiquement et des inserts de moules avec des canaux de refroidissement internes peuvent être directement imprimés, atteignant des tolérances structurelles comprises dans une plage de ±0,1 mm, difficiles à obtenir avec des procédés traditionnels.

- Production efficace et flexible en petites séries, réduisant considérablement les délais de cycle : la production en petites séries de 1 à 500 pièces peut être réalisée sans création de moule, ce qui raccourcit les cycles de production de 60 % à 70 % par rapport au moulage par injection/au coulage traditionnel (livraison possible du design au produit fini en aussi peu que 24 heures). Le coût unitaire est ajusté de manière flexible selon la taille du lot, permettant d'économiser 50 % à 80 % sur l'investissement initial en production de petites séries par rapport à la création de moules. Cette solution est idéale pour la R&D de produits, la pré-série et les commandes personnalisées.

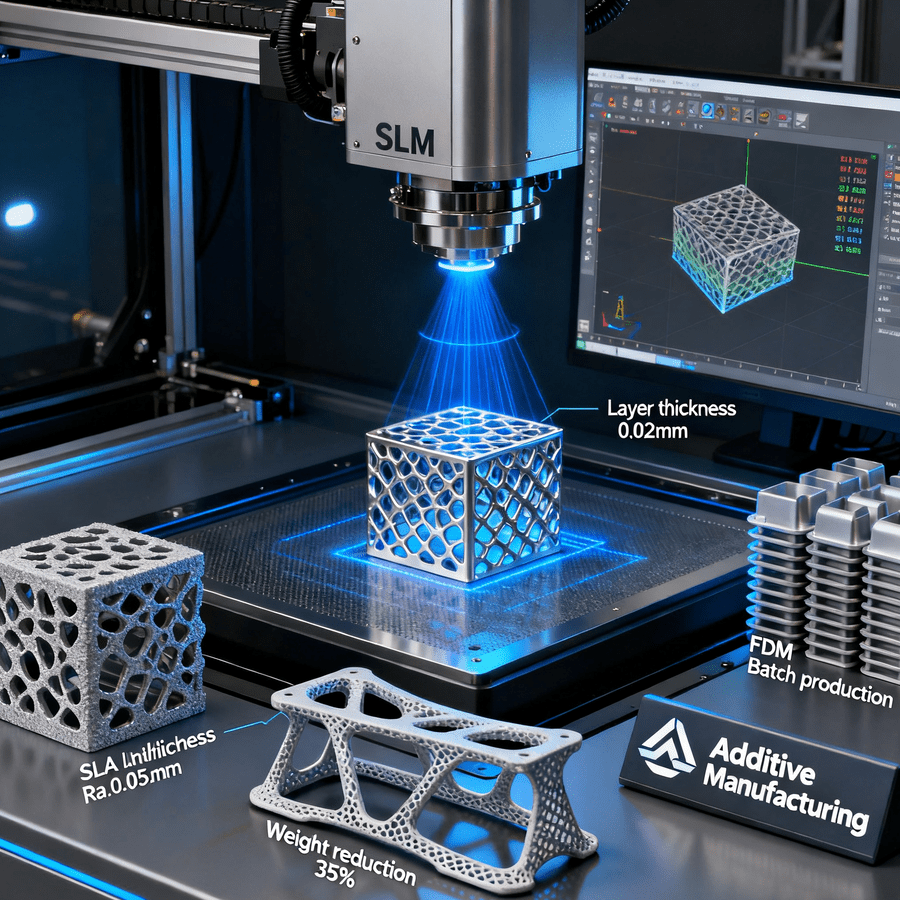

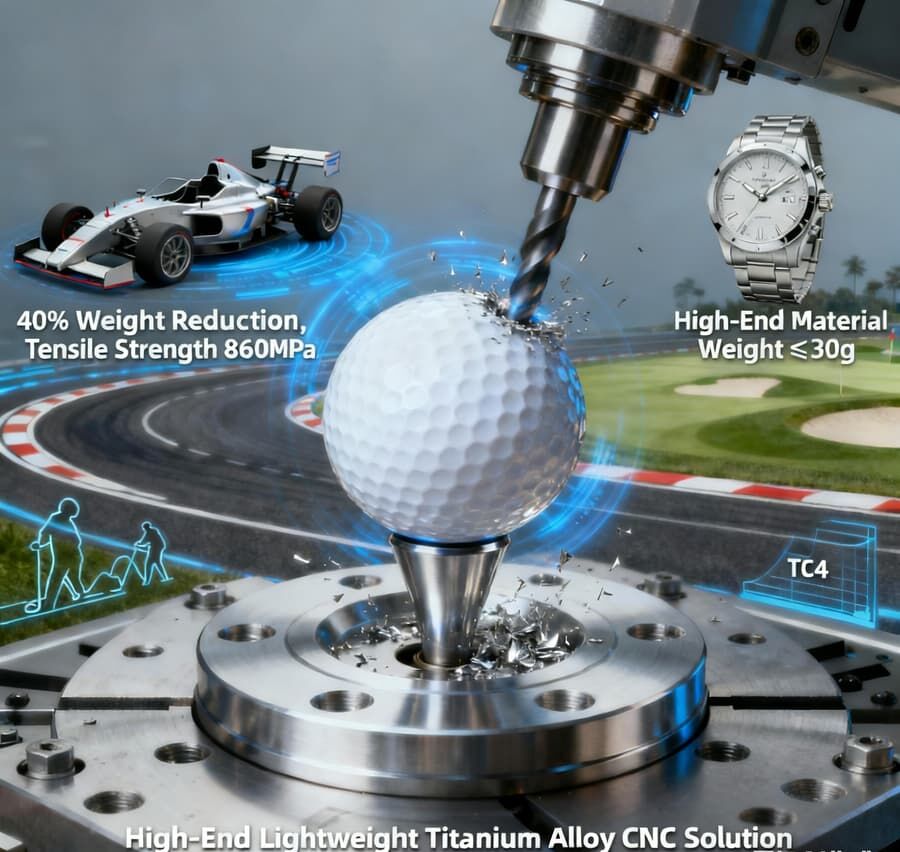

- Compatible avec de multiples matériaux et procédés pour répondre à des exigences de performance variées : nous proposons des procédés courants tels que le FDM (modeling par dépôt fondu), le SLA (stéréolithographie) et le SLM (fusion sélective par laser), et sommes compatibles avec plus de 20 matériaux, incluant l'ABS, le PLA, la résine photosensible, le nylon, l'alliage de titane et l'alliage d'aluminium. Nous recommandons des combinaisons procédé-matériau en fonction de l'application des pièces (par exemple, résistance élevée à la température, haute résistance mécanique et transmittance lumineuse). Par exemple, les pièces en alliage de titane réalisées par SLM doivent présenter une résistance à la traction ≥900 MPa, tandis que les pièces en résine photosensible réalisées par SLA exigent une rugosité de surface de Ra ≤0,05 μm.

- Un soutien complet de la conception à la production pour réduire les barrières en matière de R&D : nous disposons d'une équipe de conception professionnelle et proposons des services tels que la réparation de modèles 3D, l'optimisation topologique et l'analyse de faisabilité des procédés. À partir de plans 2D ou de modèles 3D préliminaires fournis par le client, nous optimisons la structure afin d'améliorer l'efficacité de l'impression et les performances des pièces. Des simulations préalables à l'impression permettent d'éviter des défauts tels que le voilage ou la délamination entre couches, ce qui permet d'atteindre un taux de réussite au premier essai supérieur à 95 %.

II. Core Application Zones

(I) Recherche-développement et prototypage de produits

- Prototypes de conception industrielle : impression rapide de prototypes d'électronique grand public (tels que coques de téléphone et écouteurs) et à la maison d'appareils électroménagers. Le procédé SLA permet d'obtenir des effets de surface très réalistes (comme des finitions mates ou brillantes), ce qui permet aux concepteurs de valider plusieurs versions en 3 à 5 jours, accélérant ainsi l'itération du produit.

- Prototypes fonctionnels : Imprimer des prototypes fonctionnels de pièces automobiles (comme des supports de capteurs) et de composants mécaniques structurels. En utilisant du nylon (résistance aux chocs ≥ 50 kJ/m²) pour les tests d'assemblage et de performance, cela permet de détecter précocement les défauts de conception et de réduire les risques liés à l'ouverture des moules.

(II) Aérospatial et médical

- Composants légers pour l'aérospatial : Les procédés SLM permettent de produire des supports aéronautiques en alliage de titane et des pièces moteur en alliage d'aluminium. La conception en structure tridimensionnelle réduit le poids de 30 % à 40 % tout en garantissant la conformité à la résistance, répondant ainsi aux exigences de légèreté des engins spatiaux.

- Dispositifs médicaux sur mesure : Impression 3D de guides orthopédiques personnalisés (en résine, avec une précision de ±0,05 mm) et de modèles d'implants dentaires, adaptés à l'anatomie du patient afin d'améliorer la précision chirurgicale ; impression d'aides à la rééducation (comme des attelles manuelles personnalisées) offrant un équilibre entre confort et fonctionnalité.

(III) Fabrication industrielle et moules

- Pièces personnalisées en petites séries : impression en petites séries d'accessoires non standard (tels que des pinces et des arbres de liaison) pour les industries de l'équipement d'automatisation et de la robotique. Aucune création de moule requise, et livraison effectuée en 7 à 10 jours, ce qui résout les cycles de production longs et les coûts élevés associés aux procédés traditionnels de production en petites séries.

- Moules et outillages rapides : inserts de moules et dispositifs de soudage imprimés en 3D en résine. Ces moules permettent de produire entre 100 et 500 pièces par injection, avec une précision de positionnement de ±0,1 mm. Cela réduit les cycles de production de 50 % et les coûts de 40 % par rapport aux moules/outillages métalliques traditionnels.

(IV) Industries culturelles et créatives et secteur de la consommation

- Produits culturels et créatifs personnalisés : imprimez des figurines personnalisées, des ornements artistiques et des cadeaux sur mesure. Prend en charge l'impression en couleur et l'assemblage de matériaux multiples, le produit pouvant reproduire des détails complexes (comme les cheveux ou les textures en relief), répondant ainsi aux besoins de produits culturels et créatifs « en petites séries, personnalisés ».

- Accessoires pour dispositifs portables : imprimez des bracelets et étuis personnalisés pour appareils intelligents portables. Fabriqués en résine souple ou en nylon, ils allient légèreté et confort, permettant des ajustements rapides du design selon les besoins des utilisateurs.

III. Soutien technologique principal

- Grappe d'équipements multi-processus et haute précision : Équipée d'imprimantes FDM de qualité industrielle (comme l'Ultimaker S5, avec une précision d'impression de ±0,05 mm), d'imprimantes SLA (stéréolithographie, ou Solid Light-Stage Lamination) (comme la Formlabs Form 3+, avec une épaisseur de couche de 0,025 mm) et d'imprimantes SLM (fusion laser sélective, ou Structure Layer Metallization) (comme l'EOS M290, avec une précision de positionnement de ±0,02 mm). Ces imprimantes couvrent un large éventail de matériaux et de besoins en précision, permettant l'impression de pièces volumineuses allant jusqu'à 1,2 m × 1,2 m × 1,2 m.

- Technologie de conception et de simulation : Nous utilisons Autodesk Fusion 360 et Magics pour le traitement des modèles 3D et la découpe en tranches, ainsi qu'ANSYS pour la simulation des contraintes thermiques durant le processus d'impression afin de prédire les tendances de déformation des pièces et d'ajuster les paramètres de tranchage. Nous mettons en œuvre des algorithmes d'optimisation des structures de support pour les géométries complexes afin de réduire la quantité de matériau de support utilisé et la charge de travail post-traitement.

- R&D des matériaux et contrôle qualité : Nous collaborons avec des fabricants de matériaux renommés, nationaux et internationaux, afin de garantir des propriétés stables des matériaux (par exemple, allongement à la rupture du nylon ≥ 25 %, dureté de l'alliage de titane ≥ HRC30). Le contrôle qualité utilise des scanners à lumière bleue (précision ±0,03 mm), des machines d'essai de traction et des durcimètres pour inspecter intégralement les dimensions des pièces et leurs propriétés mécaniques, afin de s'assurer qu'elles répondent aux exigences des clients.

- Gestion numérique de la production : Nous mettons en œuvre un système MES permettant un suivi en temps réel de l'avancement des commandes, une surveillance de l'état des équipements et une traçabilité des paramètres d'impression. Les clients peuvent consulter en ligne l'avancement de leur commande et les rapports d'inspection. Nous établissons également des procédés standardisés de post-traitement (tels que le nettoyage, le durcissement, le polissage et la coloration) afin d'assurer une apparence et des performances constantes des pièces.

IV. Questions Fréquentes (FAQ)

- Q : Quelles sont les différences entre les scénarios d'application des différents procédés d'impression 3D ? Comment choisir ? R : Le FDM convient aux pièces plastiques à faible coût et haute durabilité (comme les gabarits et outillages) ; le SLA convient aux pièces en résine de haute précision et à surface lisse (comme les prototypes esthétiques) ; le SLM convient aux pièces métalliques à haute résistance (comme les composants aérospatiaux). Notre équipe technique recommandera la solution optimale en fonction des exigences de matériau, de précision et de résistance de la pièce.

- Q : Quelle précision peut-on atteindre avec des pièces imprimées en 3D ? Quelle est la rugosité de surface ?

R : La précision des pièces plastiques est de ±0,05 à ±0,1 mm, et celle des pièces métalliques est de ±0,02 à ±0,05 mm. La rugosité de surface des pièces en résine SLA est Ra ≤ 0,05 μm, celle des pièces plastiques FDM est Ra ≤ 3,2 μm (pouvant être réduite à Ra ≤ 1,6 μm par post-traitement), et celle des pièces métalliques SLM est Ra ≤ 6,3 μm (pouvant être réduite à Ra ≤ 1,6 μm après polissage).

- Q : Quelle est la quantité minimale de commande pour une petite production ? Quelle est la limite maximale de taille d'impression ? R : Il n'y a pas de quantité minimale de commande stricte, et nous acceptons les commandes personnalisées à partir d'une seule pièce. Dimensions maximales : 1,2 m × 1,2 m × 1,2 m pour l'impression FDM, 0,3 m × 0,3 m × 0,3 m pour l'SLA, et 0,25 m × 0,25 m × 0,3 m pour l'SLM. Pour les pièces surdimensionnées, nous pouvons utiliser une impression segmentée avec un assemblage de précision.

- Q : Quel est le délai entre les fichiers de conception et le produit fini ? Êtes-vous en mesure d'offrir un service d'urgence ?

- R : Les pièces simples peuvent être livrées en 24 à 48 heures, tandis que les pièces complexes ou les petites séries (10 à 50 pièces) peuvent être livrées en 3 à 7 jours. Nous acceptons les commandes urgentes, avec une livraison accélérée possible en moins de 12 heures grâce à un traitement prioritaire (selon la complexité de la pièce).

- Q : Comment la durée de vie des pièces imprimées en 3D se compare-t-elle à celle des pièces produites par des méthodes traditionnelles ? R : Dans les mêmes conditions de matériau et de fonctionnement, la durée de service des pièces imprimées en 3D est comparable à celle des procédés traditionnels. La durée de vie de certaines pièces optimisées topologiquement (telles que les pièces à structure en treillis) peut être augmentée de 15 % à 20 % grâce à une répartition plus uniforme des contraintes. Les propriétés mécaniques et la durée de vie des pièces métalliques peuvent être encore améliorées par un traitement thermique (tel que le vieillissement ou la trempe).