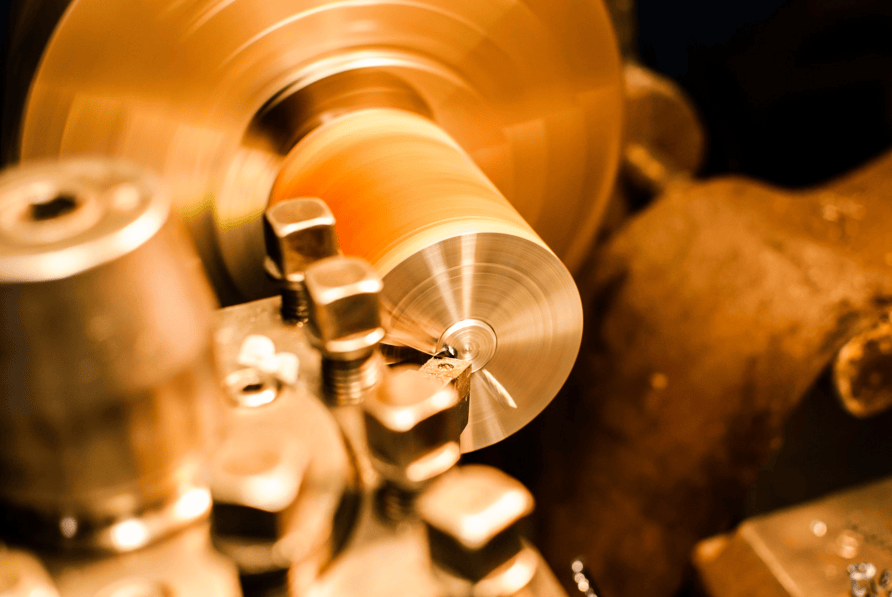

Services de fonderie de précision | Solutions complètes du prototype à la production de masse

- Vue d'ensemble

- Produits associés

I. Cœur Service Avantages

- Intégration fluide tout au long du processus, raccourcissant les cycles de lancement des produits : Nous proposons une chaîne de services complète, allant de la prototypage au moulage rapide, en passant par les tests de performance, la production pilote, les ajustements et la fabrication en série. Lors de la phase de prototype, nous utilisons des cires imprimées en 3D et des moules en silicone pour un moulage rapide, permettant de livrer des échantillons en 7 à 10 jours. Pendant la phase pilote, nous optimisons simultanément les paramètres du procédé et la structure des moules. En phase de production de masse, nous passons à des lignes de production standardisées, assurant ainsi une transition sans heurt du prototypage à la production de masse, réduisant le temps total du cycle de 30 % à 40 % par rapport aux méthodes traditionnelles.

- Adaptation précise de multiples matériaux pour répondre à des exigences de fonctionnement variées : nous assurons la fonte de divers matériaux, notamment l'acier inoxydable (304/316L), l'acier allié (4140/4340), l'alliage de titane (TC4/GR5), l'alliage d'aluminium (A356/A6061) et les alliages résistants aux hautes températures (Inconel 718/Hastelloy C276). Nous pouvons recommander le matériau optimal en fonction des exigences du produit (par exemple, résistance aux hautes températures, résistance à la corrosion et haute résistance mécanique). Le taux de conformité de la composition de nos matériaux de fonderie dépasse 99,5 %.

- Contrôle précis de la forme et garantie des performances pour répondre aux exigences haut de gamme : en utilisant des procédés tels que le moulage par coulée et le moulage au sable, les pièces moulées atteignent une précision dimensionnelle de CT4-CT7 (selon ISO 8062), une rugosité de surface Ra ≤ 1,6 μm, ainsi que des tolérances géométriques clés (telles que la coaxialité et la planéité) comprises entre ±0,02 et ±0,05 mm. Le traitement thermique (trempe, vieillissement en solution) et les essais non destructifs (inspection aux rayons X, essai de pénétration) garantissent que les propriétés mécaniques telles que la résistance à la traction et l'allongement sont conformes aux normes, tout en maintenant un taux de rebut inférieur à 2 %.

- Capacité de production flexible et optimisation des coûts pour s'adapter à des exigences d'échelle variables : la production de prototypes permet des séries pilotes de petite taille (1 à 50 pièces), tandis que la production de masse peut atteindre une capacité annuelle dépassant 1 million de pièces. Équipée de plusieurs lignes de moulage standardisées et de matériel automatisé de nettoyage, la réalisation de lots plus importants offre des avantages significatifs sur le coût unitaire. La simulation du procédé optimise la structure de moulage (par exemple en réduisant la taille des systèmes de coulée et des masselottes et en optimisant la répartition de l'épaisseur des parois), diminue les pertes de matière (≤5 %) et permet un meilleur contrôle des coûts de production.

II. Core Application Zones

(I) Aérospatiale

- Composants moteur et fuselage : Moulage par investissement de pales de moteur en alliage résistant aux hautes températures (Inconel 718), jonctions de cadre de fuselage en alliage de titane (TC4), avec une résistance thermique allant jusqu'à 650-800 °C et une résistance à la traction ≥900 MPa, répondant aux conditions de fonctionnement extrêmes de l'aérospatiale ; moulage précis de boîtiers d'équipements avioniques en acier inoxydable (316L), étanches et résistants à la corrosion, avec une précision dimensionnelle de classe CT5.

(II) Domaines automobile et des nouvelles énergies

- Pièces du système de propulsion : Moulage de précision en moule au sable de turbocompresseurs en alliage d'aluminium (A356), de vilebrequins en acier allié (4140), avec une densité de fonderie ≥99,8 %, réduisant les pertes de puissance ; moulage de supports de batterie pour véhicules électriques en acier inoxydable (304), conçus pour être légers (30 % plus léger que l'acier) et offrant une excellente résistance aux chocs.

(III) Domaine de l'énergie et des équipements industriels

- Composants d'équipements énergétiques : Hélice de réacteur chimique en alliage de nickel moulé (Hastelloy C276), avec une forte résistance à la corrosion et une adaptabilité aux milieux acides et alcalins ; bride de turbine éolienne en acier inoxydable moulé par investissement (316L), avec une précision dimensionnelle CT6, garantissant une connexion exacte avec le mât.

- Pièces de machines industrielles : Carter de boîte de vitesses en acier allié moulé de précision (4340), glissière de guidage de machine-outil en alliage d'aluminium (A6061), dont la surface moulée peut être assemblée sans traitement secondaire, améliorant ainsi l'équipement

efficacité de production.

(IV) Domaine du matériel médical et des équipements haut de gamme

- Pièces d'équipements médicaux : Articulations artificielles en alliage de titane moulées par investissement (GR5), boîtiers d'instruments chirurgicaux en acier inoxydable (316L), possédant une bonne biocompatibilité et une rugosité de surface Ra≤0,8 μm, répondant aux normes d'hygiène médicales

- Composants d'instrument haut de gamme : Base d'instrument de précision en alliage d'aluminium moulé (ADC12), boîtier du capteur en acier inoxydable (304), avec une précision dimensionnelle CT5, garantissant une stabilité de la précision de détection de l'instrument.

III. Soutien technologique principal

- Conception et simulation intégrales : La modélisation 3D des pièces moulées est réalisée à l'aide de UG et Pro/E. Le logiciel de simulation de fonderie MAGMASOFT est utilisé pour simuler les processus de remplissage et de solidification, permettant de prédire des défauts tels que les retassures et les fissures. Cela permet d'optimiser au préalable le système d'alimentation et de surchauffe ainsi que les paramètres du procédé, ce qui entraîne un taux de rendement initial supérieur à 98 %.

- Procédés de moulage de précision multidimensionnels :

- Moulage par investissement : Adapté aux pièces complexes à parois minces (épaisseur minimale de paroi 0,8 mm) et aux pièces de haute précision (classe CT4-CT6), telles que les aubes de moteurs d'avion et les articulations médicales ;

- Moulage au sable de précision : utilisant un moulage par résine-sable, il convient aux pièces coulées de taille moyenne à grande (poids maximal 500 kg) et aux composants en production de masse, tels que les carter de turbine automobile et les brides d'éoliennes ;

- Moulage rapide : combinant la technologie des moules cire et sable imprimés en 3D, les prototypes peuvent être livrés aussi rapidement que 7 à 10 jours, éliminant le besoin de création de moule et réduisant les coûts de recherche et développement. - Système strict d'inspection qualité :

- Analyse des matériaux : les spectromètres vérifient la composition, les machines d'essai de traction et les duromètres testent les propriétés mécaniques ;

- Contrôle non destructif : radiographie (RT), contrôle par ultrasons (UT) et essai par ressuage (PT) garantissent l'absence de défauts internes ;

- Contrôle dimensionnel : les machines de mesure tridimensionnelles (précision ±0,001 mm) et les scanneurs à lumière bleue effectuent des contrôles dimensionnels complets conformément aux normes ISO 8062.

- Gestion numérique de la production : un système MES est introduit pour assurer une traçabilité complète du processus, de la commande à la livraison, avec une surveillance en temps réel de paramètres clés tels que la température et la pression de coulée. Des lignes de nettoyage automatisées (grenaillage et polissage) ainsi que des systèmes de tri robotisés sont également équipés afin d'améliorer l'efficacité de la production de masse et la cohérence des produits.

IV. Questions fréquentes (FAQ)

- Q : Quel est le délai de réalisation des prototypes de fonderie de précision ? Quelles informations de conception sont nécessaires ?

R : Le délai de livraison des prototypes est de 7 à 10 jours. Un dessin technique 2D (avec tolérances indiquées) ou un modèle 3D (format STEP/IGS) est requis. Si vous avez des exigences particulières en matière de performances (par exemple, résistance aux hautes températures ou à la corrosion), veuillez les préciser simultanément. Nous vous recommanderons alors les matériaux et procédés adaptés.

- Q : Quelles sont les différences entre les scénarios d'application des différents procédés de fonderie ? Comment choisir ?

A : La fonderie par modèle perdu convient aux pièces complexes et de haute précision de petite taille (comme les pales et les jonctions) ; la fonderie au sable convient aux pièces moyennes à grandes, produites en série (comme les carter de turbine et les brides) ; la fonderie rapide convient aux prototypes de R&D ou à la production expérimentale en petites séries. Notre équipe de procédés peut recommander la solution optimale en fonction de la taille, de la complexité, du volume de lot et des exigences de précision de la pièce.

- Q : Quelle précision dimensionnelle et rugosité de surface peut être obtenue pour les pièces moulées ? Une usinage secondaire est-elle nécessaire ?

A : La précision dimensionnelle peut atteindre les niveaux CT4-CT7, avec une rugosité de surface de Ra ≤ 1,6 μm. Pour les surfaces critiques ayant des exigences de précision extrêmement élevées (telles que les surfaces d'assemblage), nous proposons des services d'usinage CNC ultérieurs afin de garantir le respect des exigences d'assemblage. Les surfaces non assemblées ne nécessitent généralement pas d'usinage secondaire et peuvent être utilisées directement. - Q : Quelle est la quantité minimale de commande pour la production de masse ? Notre capacité de production peut-elle répondre à des commandes urgentes ?

A : Il n'existe pas de quantité minimale de commande stricte pour la production de masse, et nous acceptons des commandes allant de 100 à 1 million de pièces. Notre capacité annuelle de production dépasse 1 million de pièces, et nous disposons de trois lignes de coulée fonctionnant en parallèle. Nous pouvons ajuster notre capacité de production pour répondre aux commandes urgentes, permettant ainsi une livraison accélérée en 15 à 20 jours (selon le volume de la commande).

- Q : Pouvez-vous fournir des rapports de qualité et des certificats de conformité pour les pièces moulées ?

A : Oui ! Chaque lot sera accompagné de rapports d'inspection des matériaux, de rapports de contrôle non destructif et de rapports de contrôle dimensionnel. Pour les secteurs aérospatial, médical et autres, nous pouvons fournir des certificats de conformité aux normes industrielles telles que AS9100 et ISO 13485 afin de garantir que nos produits répondent aux normes industrielles exigées par les clients.