Professionelle 3D-Druckdienstleistungen ermöglichen komplexe Designs und Kleinserienfertigung

- Überblick

- Verwandte Produkte

I. Kern Service Vorteile

- Komplexe Strukturen einfach realisieren und die Grenzen herkömmlicher Verfahren überwinden: Unterstützt das integrierte Drucken komplexer Designs wie Hohlräume, Gitterstrukturen, speziell geformte Oberflächen und innere Durchflusskanäle, wodurch die Demontage und Montage von Bauteilen entfällt und die strukturelle Integrität um über 80 % verbessert wird. Beispielsweise können topologisch optimierte Halterungen für die Luft- und Raumfahrt sowie Formeinsätze mit internen Kühlkanälen direkt gedruckt werden, wodurch strukturelle Toleranzen innerhalb von ±0,1 mm erreicht werden, was mit herkömmlichen Verfahren nur schwer zu erreichen ist.

- Effiziente und flexible Kleinserienfertigung, die Zykluszeiten erheblich verkürzt: Kleinserien von 1–500 Stück können ohne Werkzeugherstellung realisiert werden, wodurch sich die Produktionszyklen im Vergleich zur traditionellen Spritzguss-/Gießtechnik um 60–70 % verkürzen (Lieferung vom Design bis zum fertigen Produkt bereits ab 24 Stunden). Die Stückkosten werden flexibel an die Losgröße angepasst und sparen bei der Kleinserienfertigung 50–80 % der Anfangsinvestitionen gegenüber der Werkzeugherstellung ein. Diese Lösung eignet sich ideal für Produktentwicklung, Erstmusterfertigung und kundenspezifische Aufträge.

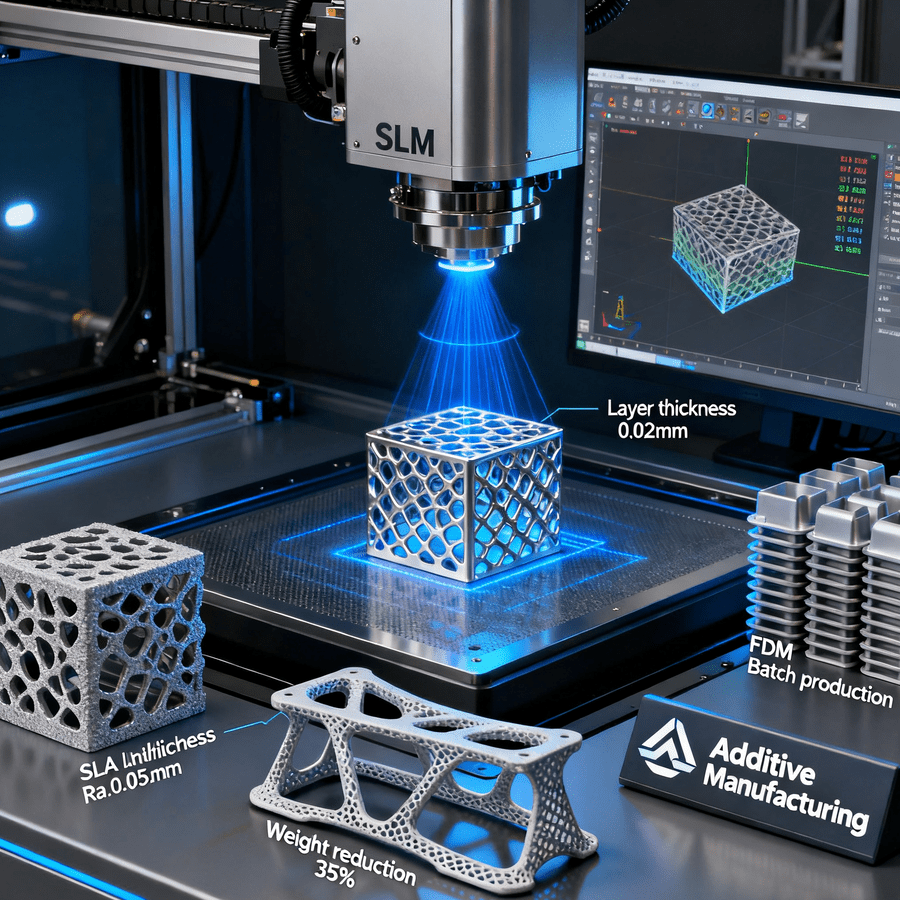

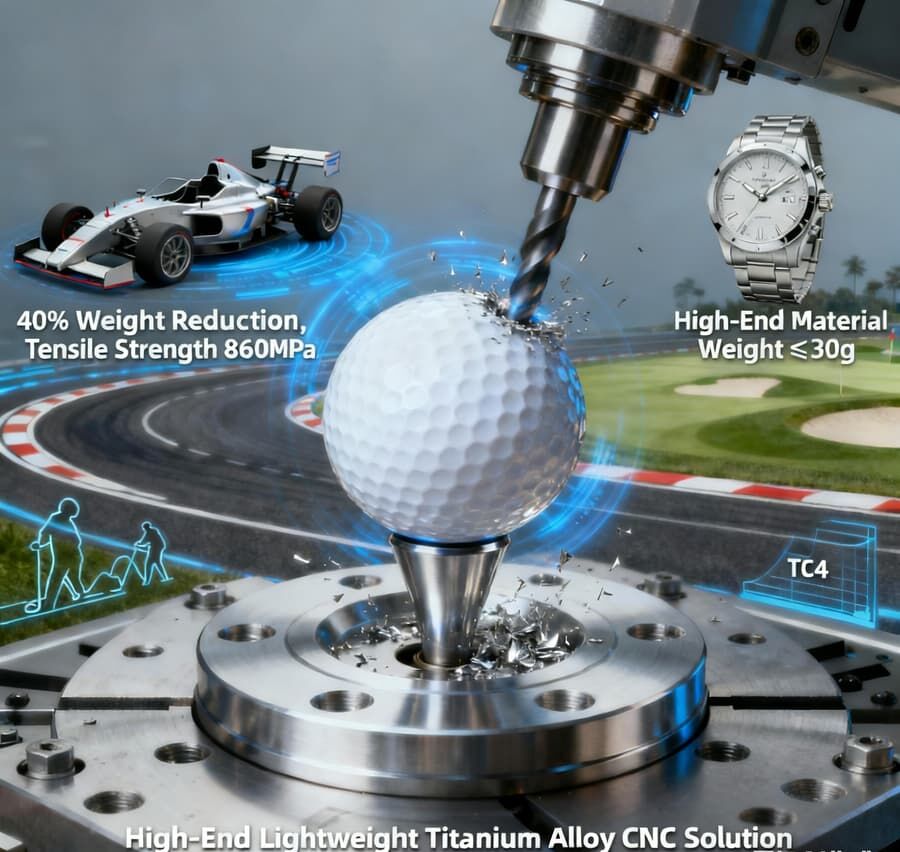

- Kompatibel mit mehreren Materialien und Verfahren, um unterschiedliche Leistungsanforderungen zu erfüllen: Wir bieten gängige Verfahren wie FDM (Fused Deposition Modeling), SLA (Stereolithografie) und SLM (Selektives Laserschmelzen) an und sind kompatibel mit über 20 Materialien, darunter ABS, PLA, lichtempfindliches Harz, Nylon, Titanlegierung und Aluminiumlegierung. Wir empfehlen Kombinationen aus Verfahren und Materialien basierend auf der Anwendung des Bauteils (z. B. hohe Temperaturbeständigkeit, hohe Festigkeit und Lichtdurchlässigkeit). Beispielsweise erfordern SLM-Bauteile aus Titanlegierung eine Zugfestigkeit von ≥900 MPa, während SLA-Bauteile aus lichtempfindlichem Harz eine Oberflächenrauheit von Ra ≤0,05 μm aufweisen müssen.

- Vollkettensupport von der Konstruktion bis zur Produktion, um die Hürden in der Forschung und Entwicklung zu senken: Wir verfügen über ein professionelles Konstruktionsteam und bieten Dienstleistungen wie die Reparatur von 3D-Modellen, die Topologieoptimierung und die Analyse der Fertigbarkeit. Ausgehend von vom Kunden bereitgestellten 2D-Zeichnungen oder vorläufigen 3D-Modellen optimieren wir die Struktur, um die Druckeffizienz und die Bauteilleistung zu verbessern. Vordruck-Simulationen helfen, Fehler wie Verzug und Zwischenschichtablösung zu vermeiden, wodurch eine Erstversuchsdurchlaufquote von über 95 % erreicht wird.

II. Kern Anwendung Bereichen

(I) Produktentwicklung und Prototyping

- Prototypen des Industrial Design: Schnelles Ausdrucken von Prototypen für Unterhaltungselektronik (wie Handyhüllen und Kopfhörer) und zu Hause haushaltsgeräte. Das SLA-Verfahren erzielt hochrealistische Oberflächeneffekte (wie Matt- und Glanzlackierungen), wodurch Designer innerhalb von 3–5 Tagen mehrere Versionen überprüfen können, was die Produktiteration beschleunigt.

- Funktions-Testprototypen: Drucken Sie funktionale Prototypen von Automobilteilen (wie Sensorträger) und mechanischen Strukturkomponenten. Durch die Verwendung von Nylon (Schlagzähigkeit ≥ 50 kJ/m²) für Montage- und Leistungstests können bereits frühzeitig Konstruktionsfehler erkannt und Risiken beim Formöffnungsprozess reduziert werden.

(II) Luft- und Raumfahrt sowie Medizin

- Leichtbaukomponenten für die Luft- und Raumfahrt: SLM-Verfahren zur Herstellung von Titanlegierungs-Bauteilen und Aluminiumlegierungs-Motorteilen für die Luft- und Raumfahrt. Durch das Gitterstruktur-Design wird das Gewicht um 30–40 % reduziert, während die Festigkeitsanforderungen erfüllt bleiben, was den Anforderungen an Leichtbau bei Raumfahrzeugen entspricht.

- Individuelle medizinische Geräte: 3D-Druck personalisierter orthopädischer Hilfsmittel (aus Harz, mit einer Genauigkeit von ±0,05 mm) und zahnmedizinischer Implantatmodelle, angepasst an die individuelle Anatomie des Patienten, zur Verbesserung der chirurgischen Präzision; Druck von Rehabilitationshilfsmitteln (wie maßgeschneiderten Handorthesen), die Komfort und Funktionalität kombinieren.

(III) Industrielle Fertigung und Werkzeuge

- Kleinstserien-Kundenteile: Druck von Kleinstserien nicht standardisierter Zubehörteile (wie Greifer und Verbindungswellen) für die Automatisierungs- und Robotikindustrie. Es ist keine Formherstellung erforderlich, und die Lieferung erfolgt innerhalb von 7–10 Tagen, wodurch die langen Produktionszyklen und hohen Kosten herkömmlicher Kleinstserienfertigungsverfahren überwunden werden.

- Schnellformen und Werkzeuge: 3D-Druck von Harzeinsätzen für Formen und Schweißvorrichtungen. Mit diesen Formen können 100–500 Teile im Spritzgussverfahren hergestellt werden, bei einer Positionierungsgenauigkeit von ±0,1 mm. Im Vergleich zu herkömmlichen Metallformen/-werkzeugen reduziert sich so die Produktionszeit um 50 % und die Kosten um 40 %.

(IV) Kultur- und Kreativwirtschaft sowie Konsumgütersektor

- Kulturelle und kreative Produkte nach Maß: Personalisierte Figuren, Kunstornamente und individuelle Geschenke bedrucken. Unterstützt Farbdruck und Mehrmaterial-Verbindung, wodurch das Produkt feinste Details (wie Haare und Reliefstrukturen) präzise wiedergeben kann und so den Anforderungen von kulturellen und kreativen Produkten im Bereich „Kleinauflage, personalisiert“ gerecht wird.

- Zubehör für tragbare Geräte: Individuelle Armbänder und Gehäuse für intelligente Wearables drucken. Hergestellt aus flexiblem Harz oder Nylon, verbinden sie Leichtigkeit mit Komfort und ermöglichen eine schnelle Designanpassung entsprechend der Nutzerbedürfnisse.

III. Kern-Technologie-Unterstützung

- Mehrprozess-, hochpräzise Gerätegruppe: Ausgestattet mit industriellen FDM-Druckern (wie dem Ultimaker S5, mit einer Druckgenauigkeit von ±0,05 mm), SLA-Druckern (Solid Light-Stage Lamination, wie dem Formlabs Form 3+, mit einer Schichtdicke von 0,025 mm) und SLM-Druckern (Structure Layer Metallization, wie dem EOS M290, mit einer Positionierungsgenauigkeit von ±0,02 mm). Diese Drucker decken ein breites Spektrum an Materialien und Präzisionsanforderungen ab und ermöglichen den Druck großer Bauteile bis zu 1,2 m × 1,2 m × 1,2 m.

- Konstruktions- und Simulations-Technologie: Wir verwenden Autodesk Fusion 360 und Magics für die 3D-Modellbearbeitung und das Aufteilen in Schichten sowie ANSYS für die Simulation thermischer Spannungen während des Druckprozesses, um Verformungstrends der Bauteile vorherzusagen und die Schichtparameter anzupassen. Wir setzen Algorithmen zur Optimierung von Stützstrukturen bei komplexen Geometrien ein, um den Verbrauch an Stützmaterial und den Nachbearbeitungsaufwand zu reduzieren.

- Materialforschung und Qualitätskontrolle: Wir arbeiten mit namhaften heimischen und internationalen Materialherstellern zusammen, um stabile Materialeigenschaften sicherzustellen (z. B. Dehnung bei Bruch von Nylon ≥ 25 %, Härte von Titanlegierungen ≥ HRC30). Zur Qualitätsprüfung werden Blaulicht-Scanner (Genauigkeit ±0,03 mm), Zugprüfmaschinen und Härteprüfgeräte eingesetzt, um Abmessungen und mechanische Eigenschaften der Bauteile vollständig zu überprüfen und sicherzustellen, dass sie den Kundenanforderungen entsprechen.

- Digitales Produktionsmanagement: Wir setzen ein MES-System ein, das eine Echtzeit-Verfolgung des Auftragsfortschritts, die Überwachung des Anlagenstatus sowie die Rückverfolgbarkeit von Druckparametern ermöglicht. Kunden können den Auftragsfortschritt und Prüfberichte online einsehen. Zudem etablieren wir standardisierte Nachbearbeitungsprozesse (wie Reinigen, Aushärten, Polieren und Färben), um ein einheitliches Erscheinungsbild und Leistungsverhalten der Bauteile sicherzustellen.

IV. Häufig gestellte Fragen (FAQs)

- F: Welche Unterschiede bestehen bei den Anwendungsszenarien verschiedener 3D-Druckverfahren? Wie wähle ich das richtige aus? A: FDM eignet sich für kostengünstige, hochbeständige Kunststoffteile (wie Vorrichtungen und Spannvorrichtungen); SLA eignet sich für hochpräzise, glatte Harzteile (wie äußere Prototypen); und SLM eignet sich für hochfeste Metallteile (wie Luft- und Raumfahrtkomponenten). Unser Prozess-Team empfiehlt die optimale Lösung basierend auf den Anforderungen des Bauteils hinsichtlich Material, Präzision und Festigkeit.

- F: Welche erreichbare Genauigkeit haben 3D-gedruckte Teile? Wie hoch ist die Oberflächenrauhigkeit?

A: Die Genauigkeit von Kunststoffteilen beträgt ±0,05 bis ±0,1 mm, die von Metallteilen ±0,02 bis ±0,05 mm. Die Oberflächenrauhigkeit beträgt bei SLA-Harzteilen Ra ≤ 0,05 μm, bei FDM-Kunststoffteilen Ra ≤ 3,2 μm (kann durch Nachbearbeitung auf Ra ≤ 1,6 μm reduziert werden) und bei SLM-Metallteilen Ra ≤ 6,3 μm (kann nach Polieren auf Ra ≤ 1,6 μm reduziert werden).

- F: Was ist die Mindestbestellmenge für die Kleinserienfertigung? Was ist die maximale Druckgröße? A: Es gibt keine strenge Mindestbestellmenge, und wir unterstützen individuelle Bestellungen bereits ab einem Stück. Maximale Baugrößen: 1,2 m × 1,2 m × 1,2 m für FDM, 0,3 m × 0,3 m × 0,3 m für SLA und 0,25 m × 0,25 m × 0,3 m für SLM. Für überdimensionierte Teile können wir ein segmentiertes Drucken mit präziser Montage verwenden.

- F: Wie lang ist die Lieferzeit von den Konstruktionsdateien bis zum fertigen Produkt? Können Sie einen Expressservice anbieten?

- A: Einfache Teile können innerhalb von 24–48 Stunden geliefert werden, während komplexe Teile oder Kleinserien (10–50 Stück) innerhalb von 3–7 Tagen geliefert werden können. Wir unterstützen Eilbestellungen mit beschleunigter Lieferung innerhalb von 12 Stunden durch Prioritätsterminplanung (abhängig von der Komplexität des Teils).

- F: Wie verhält sich die Lebensdauer von 3D-gedruckten Teilen im Vergleich zu Teilen, die mit herkömmlichen Verfahren hergestellt wurden? A: Bei gleichem Material und gleichen Betriebsbedingungen ist die Lebensdauer von 3D-gedruckten Teilen mit der von herkömmlich gefertigten Teilen vergleichbar. Die Lebensdauer einiger topologisch optimierter Teile (wie beispielsweise Gitterstrukturteile) kann aufgrund einer gleichmäßigeren Spannungsverteilung um 15–20 % gesteigert werden. Die mechanischen Eigenschaften und die Lebensdauer von Metallteilen können durch Wärmebehandlung (wie Auslagern und Abschrecken) weiter verbessert werden.