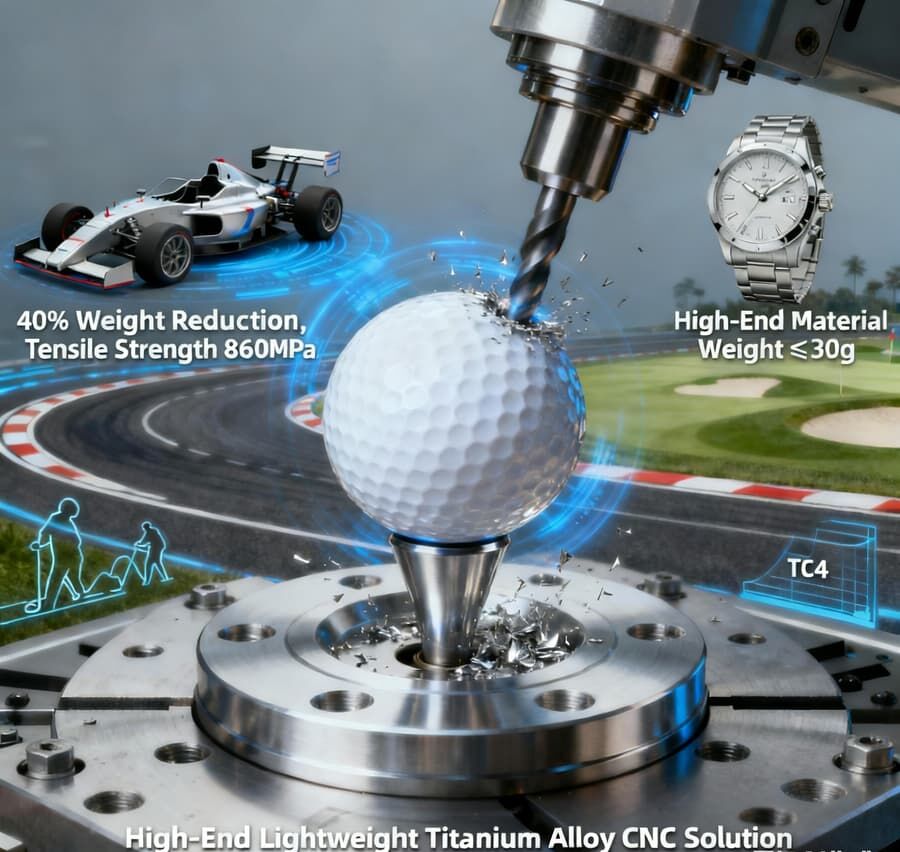

Hochwertige CNC-Lösungen aus leichtem Titanlegierungsmaterial – Maßgeschneiderte Teile für Rennautos, Golfschlägerköpfe und hochwertige Konsumprodukte

- Überblick

- Verwandte Produkte

Angepasste Teile

I. Kern Service Vorteile

1. Perfekte Balance aus Leichtigkeit und hoher Festigkeit

Wir spezialisieren uns auf die Verarbeitung hochwertiger Titanlegierungen wie TC4 (Ti-6Al-4V), TC11 und GR5. Diese Materialien weisen eine Dichte von nur 4,5 g/cm³ (etwa die Hälfte von Stahl) bei einer Zugfestigkeit von 860–1100 MPa auf, wodurch das Verhältnis von Festigkeit zu Gewicht deutlich über dem von Aluminiumlegierungen und nichtrostendem Stahl liegt. Durch integrierte CNC-Präzisionsfräs- und -drehverfahren reduzieren wir das Bauteilgewicht um 30–50 %, während die strukturelle Festigkeit um 20–40 % erhöht wird. Dadurch werden die zentralen Anforderungen der „Gewichtsreduzierung und Leistungssteigerung“ bei Rennwagen, der „präzisen Gewichtsverteilung“ bei Golfschlägerköpfen sowie der „Leichtigkeit und Hochwertigkeit“ bei Premium-Konsumgütern optimal erfüllt.

2. Präzise Kundenanfertigung komplexer Strukturen, Überwindung von prozesstechnischen Engpässen

Für speziell geformte Teile in drei Hauptanwendungsgebieten (wie ausgeschäumte Rennfahrgestelle, komplexe gekrümmte Oberflächen bei Golfschlägerköpfen und unregelmäßige Zubehörteile für Luxusgüter) nutzen wir eine Fünf-Achs-CNC-Bearbeitung mit einer Positionierungsgenauigkeit von ±0,002 mm und einer Wiederholgenauigkeit von ±0,001 mm. Dieses System ermöglicht die Bearbeitung komplexer Merkmale wie dünne Wände (bis zu 0,8 mm), tiefe Hohlräume (Seitenverhältnis 10:1) und unregelmäßig geformte Bohrungen. Die Toleranzen für die Oberflächenprofilierung liegen bei ≤±0,003 mm, und die Oberflächenqualität beträgt Ra ≤0,4 μm, wodurch eine präzise Wiedergabe der Konstruktionsdetails sichergestellt wird.

3. Exklusive Titanlegierungs-Bearbeitungstechnologie gewährleistet stabile Qualität

Um die Bearbeitungsherausforderungen von Titanlegierungen aufgrund ihrer geringen Wärmeleitfähigkeit und Neigung zur Spananhaftung zu bewältigen, wurden drei Kerntechnologien angepasst:

- Kaltlufthaltung bei -15 °C: Ausgestattet mit einem Kaltluftkühlsystem bei -15 °C wird die thermische Belastung während der Bearbeitung reduziert und Verzug bei dünnwandigen Bauteilen verhindert;

- Innere Hochdruckkühlung: Kühlungsdrücke erreichen 100 bar, entfernen Späne schnell und verhindern Werkzeugverschleiß (verlängern die Werkzeuglebensdauer um 35 %);

- Alterungsbehandlung: Nach der Bearbeitung verbessert eine Vakuum-Alterungsbehandlung bei 500–600 °C die Ermüdungsfestigkeit von Titanlegierungsteilen und ermöglicht eine Ermüdungslebensdauer von über 100.000 Zyklen für Rennbauteile.

4. Vollständige Szenarioanpassung und führende Liefereffizienz

Unterstützung sowohl von Kleinserienanfertigungen (1–20 Stück) als auch von Mittelserienproduktionen (50–500 Stück). Wir können schnell auf Anfragen für Rennwagenteile, Prototypen von Golfschlägerköpfen und limitierte hochwertige Konsumgüter reagieren, einschließlich 2D-Zeichnungen und 3D-Modellen (im STEP/IGS/X_T-Format), wobei sich die Prozess- und Demontagezeit auf 24 Stunden reduziert. Ausgestattet mit drei Fünf-Achs-Bearbeitungszentren für parallele Produktion beträgt die reguläre Lieferzeit 7–12 Tage, während dringende Aufträge für Rennwagenteile innerhalb von 48 Stunden geliefert werden können.

II. Kern Anwendung Bereichen

(I) Maßgeschneiderte Teile für den Rennsport

1. Fahrwerk- und Federungskomponenten

- Leichtbau-Titan-Chassisrahmen: Aus einer hohlen TC4-Titanlegierung gefräst, reduziert er das Gewicht um 40 % im Vergleich zu einem Stahlchassis und erhöht gleichzeitig die Torsionssteifigkeit, wodurch er sich für Formel-1- und modifizierte Sportwagen eignet.

- Federungsgelenke und Stoßdämpferhalterungen: Integrierte Dreh- und Fräsbearbeitung, eloxiert (natur/blau) mit einer Zugfestigkeit von ≥900 MPa, gewährleistet strukturelle Stabilität unter extremen Betriebsbedingungen.

2. Antriebsstrang- und Getriebeteile

- Titan-Auspuffanlagenzubehör: GR5-Titan-Auspuffrohrflansche und Verbindungsrohre sind für hohe Temperaturbeständigkeit (über 600 °C) und Korrosionsresistenz bearbeitet, reduzieren das Gewicht um 30 % und senken den Schwerpunkt des Fahrzeugs.

- Leichtbau-Getriebeketten: Fünfachsige Bearbeitung komplexer Zahnprofile erreicht eine Genauigkeit der ISO-Klasse 5, verbessert die Eingriffseffizienz um 5 % und erfüllt die Hochgeschwindigkeits-Getriebeanforderungen von Rennwagen.

(II) Maßgefertigte Golfschläger-Kopfteile

1. Kopf, Gehäuse und Gegengewicht

- Titan-Kopfrahmen: Eine Hohlschalestruktur wird aus TC11-Titanlegierung mit einer Wandstärke von 1,2–2 mm gefräst, wiegt 150–200 g und verbessert die Energieübertragungseffizienz beim Aufprall um 8 %.

- Verstellbare Gegengewichte: Aus TC4-Titanlegierung gefertigte Gegengewichtsspitzen (in Gewichten von 5–20 g erhältlich) werden gedreht und sandgestrahlt, um individuelle Schwungstile zu ermöglichen.

2. Welle-Verbindungskomponenten

- Titanlegierungs-Kopfbuchse: Präzisionsgedrehte konische Struktur mit einer Toleranz von ±0,002 mm gewährleistet eine feste Verbindung zwischen Welle und Kopf und reduziert Energieverluste beim Aufprall.

(III) Kundenspezifische Teile für anspruchsvolle Verbraucher Produkte

1. Luxus-Zubehör

- Titanlegierungs-Uhrengehäuse/-Armbänder: Fünf-Achs-Fräsen komplexer gekrümmter Oberflächen, PVD-beschichtet in Schwarz/Roségold, 40 % leichter als Edelstahlgehäuse für erhöhten Tragekomfort;

- High-End Gepäckbeschläge: Zugstangen und Verschlüsse aus TC4-Titanlegierung sind hochfest und verformungsresistent gefräst. Eine Kombination aus Sandstrahlen und Bürsten verbessert die Oberfläche und macht sie geeignet für maßgeschneiderte Luxusgepäckmarken.

2. Smarte Wearables und High-End Werkzeuge

- Titanlegierungs-Mittelgehäuse für Smartwatch: Dünnwandige Hohlstruktur gefräst, Gewicht ≤30 g, kompatibel mit kabellosem Laden und wasserdicht (IP68-Zertifizierung);

- Griffe für High-End Outdoor-Messer: Gedreht und gefräst mit rutschfester Struktur, hergestellt aus schlagfestem TC4-Material, geeignet für den Einsatz in extremen Outdoor-Umgebungen.

III. Kern-Technologie-Unterstützung

1. High-End Fünf-Achs-CNC-Bearbeitungsanlagen

Ausgestattet mit dem deutschen DMG MORI NTX 2000 und japanischen FANUC α-500iA Fünf-Achs-Bearbeitungszentren verfügen diese Maschinen über eine maximale Spindeldrehzahl von 20.000 U/min, eine Eilganggeschwindigkeit von 60 m/min und unterstützen NURBS-Kurveninterpolation, wodurch eine präzise Bearbeitung komplexer Oberflächen wie Rennwagenteile und Golfschlägerköpfe ermöglicht wird. Die Anlagen sind mit einem speziellen Bearbeitungsmodul für Titanlegierungen ausgestattet, das Schnittkraftbelastung und Temperatur in Echtzeit überwacht und die Parameter automatisch anpasst.

2. Werkzeuge und Spannmittel speziell für Titanlegierungen

- Werkzeuge: Verwendet schweizerische Sandvik WC-Co Hartmetallwerkzeuge mit ultrafeinem Korn (0,01 mm Schneidkantenradius) sowie japanische CBN-Werkzeuge von Sumitomo Electric. Der Schneidkantenwinkel (Spanwinkel von 10°–15°) ist für die Bearbeitung von Titanlegierungen optimiert, um die Schnittkräfte zu reduzieren.

- Spannvorrichtungen: Kundenspezifische Vakuumspannfutter und Federfutter nutzen ein mehrpunktiges Tragkonzept für dünnwandige Titanlegierungsteile, um Verformungen während der Bearbeitung zu verhindern und eine Positioniergenauigkeit von ±0,001 mm zu erreichen.

3. Qualitätskontrollsystem über den gesamten Prozess

- Materialprüfung: Vor der Bearbeitung wird die Zusammensetzung der Titanlegierung (wie der Al- und V-Gehalt in TC4) mittels eines Spektrometers überprüft, um die Materialreinheit sicherzustellen.

- Prozessüberwachung: Nach jedem Arbeitsgang werden zufällige Dimensionsprüfungen mit laserbasierten Durchmessermessgeräten und 2D-Bildverarbeitungsgeräten durchgeführt.

- Endproduktinspektion: Die vollständige Dimensionsprüfung erfolgt mittels einer dreidimensionalen Koordinatenmessmaschine (Genauigkeit ±0,0005 mm) und einem Blaulichtscanner, ergänzt durch die Prüfung mechanischer Eigenschaften mittels einer Zugprüfmaschine, um sicherzustellen, dass das Endprodukt den Konstruktionsvorgaben entspricht.

4. Oberflächenbehandlung und prozessuale Synergie

Durch die Integration hochwertiger Oberflächenbehandlungsverfahren wie PVD-Beschichtung, Eloxieren, Sandstrahlen und Bürsten werden Bearbeitung und Veredelung nahtlos miteinander verbunden. Beispielsweise verwenden Golfschläger-Köpfe ein „Sandstrahl- + Stippolier“-Verfahren, Rennwagenteile ein „Eloxal- + Laserbeschriftung“-Verfahren und hochwertige Konsumgüter ein „PVD-Farbbeschichtung + Vakuumölversiegelung“-Verfahren, wodurch eine ausgewogene Balance zwischen Leistung und Optik gewährleistet wird.

IV. Häufig gestellte Fragen (FAQs)

1. F: Welche Titanlegierungsqualitäten können verarbeitet werden? Für welche Anwendungen eignen sich die verschiedenen Qualitäten? A: Wir verarbeiten Standardmaterialien wie TC4 (GR5, universell einsetzbar, geeignet für Rennsport, Golf und Konsumgüter), TC11 (hochfest, geeignet für Rennantriebskomponenten) und GR2 (reines Titan, korrosionsbeständig, geeignet für hochwertige Konsumgüter). Für Sondermaterialien (wie TC21 und BT20) ist eine angepasste Prozessprüfung verfügbar. Materialparameter und Konstruktionsvorgaben müssen im Voraus bereitgestellt werden.

2. F: Welche Bearbeitungsgenauigkeit und Oberflächenrauheit werden bei Titanlegierungsteilen erreicht?

A: Die Maßtoleranzen liegen bei ±0,002 bis ±0,005 mm, die Ebenheit bei ≤0,003 mm/100 mm und die Koaxialität bei ≤0,002 mm. Die Oberflächenrauheit beträgt typischerweise Ra ≤0,4 μm, nach Polieren Ra ≤0,1 μm und nach Sandstrahlen Ra 1,2–2,0 μm (Mattfinish).

3. F: Wie lang ist die Lieferzeit für kundenspezifische Renn-/Golfteile? Können Sie kurzfristige Anforderungen für Veranstaltungen erfüllen?

A: Reguläre Kleinserienaufträge (1–10 Stück) haben eine Lieferzeit von 7–10 Tagen. Dringende Rennbauteile (z. B. Reparaturteile für Rennen) können innerhalb von 48 Stunden geliefert werden. Komplexität der Teile und Produktionskapazitäten müssen im Voraus besprochen werden, um sicherzustellen, dass der Renntermin nicht beeinträchtigt wird.

4. F: Welche Oberflächenbehandlungen werden für Titanlegierungsteile unterstützt? Beeinflusst dies die Maßgenauigkeit?

A: Wir unterstützen PVD-Beschichtung (Schichtdicke 0,5–5 μm), Eloxieren (Schichtdicke 5–15 μm), Sandstrahlen, Bürsten usw. Während der Bearbeitung berücksichtigen wir einen dimensionsmäßigen Spielraum für die Oberflächenbehandlung (z. B. 0,003–0,005 mm bei PVD-Beschichtung), um sicherzustellen, dass die fertigen Abmessungen den Montageanforderungen entsprechen, mit einer Toleranz von ≤±0,002 mm.

5. F: Können wir für kundenspezifische hochwertige Verbraucherteile Probemuster bereitstellen? Werden wir anschließend die Serienproduktion einleiten, nachdem die Ergebnisse bestätigt wurden?

A: Wir unterstützen Probemuster! Wir können zunächst 1–3 Muster herstellen und danach die Serienproduktion starten, sobald der Kunde Aussehen, Abmessungen und Oberflächenstruktur bestätigt hat. Die Produktionsdauer für Probemuster beträgt 5–7 Tage. Während des Erprobungsprozesses können die Bearbeitungs- und Oberflächenbehandlungsverfahren anhand des Feedbacks angepasst werden, um das endgültige Produkt zu sichern

| Bearbeitung | CNC-Bearbeitungsdienstleistungen: CNC-Fräsen, CNC-Drehen, Laserschneiden, Bohren, Biegen, Spinnen, Drahterosion, Stanzen, EDM, 3-Achs-, 4-Achsen-, 5-Achsen-Bearbeitung, Schweizer Werkzeugmaschinenbearbeitung; Komplette Bearbeitungsdienstleistungen: Pulvermetallurgie, Blechfertigung, Stanzarbeiten, Druckguss, 3D-Druck, Spritzguss, Rapid Prototyping, Formen usw.; Mehrprozess-Bearbeitung |

| Montagedienstleistungen | Verbindungstechnik & Fügetechnik, Bauteil-Montage, Komplettmontage, Verpackung & Etikettierung |

| Materialien | Aluminium: der Baureihe 2000, der Baureihe 6000, der Baureihe 7075, der Baureihe 5052 usw. |

| Edelstahl: sus303, sus304, ss316, ss316l, 17-4ph usw. | |

| Stahl: 1214l/1215/1045/4140/m2 440/40crmo usw. | |

| Messing: 260, c360, h59, h60, h62, h63, h65, h68, h70, Bronze, Kupfer | |

| Kunststoff: Acetall/Pom/Pa/Nylon/PC/PMMA/PVC/PU/Acryl/Abs/PTFE/Peek usw. | |

| Präzisions-Toleranz | ±0,001 mm bis ±0,005 mm. Spezielle Produkte können die Anforderungen des Kunden erfüllen. |

| Oberflächenrauheit | Min ra 0,1 bis 3,2 |

| Oberflächenbehandlung | Eloxiert, Sandgestrahlt, Siebdruck, PVD-Beschichtung, Zink/Nickel/Chrom/Titan-Beschichtung, Bürsten, Lackieren, Pulverbeschichtung |

| Beschichtet, Sandstrahlen, Passivierung, Elektrophorese, Elektropolitur, Rändeln, Laser/Ätzen/Gravieren usw. | |

| Produktionsvolumen | Geringe bis mittlere Stückzahlen, Prototypen, Serienfertigung |

| Verarbeitungsmethode | Maßgeschneidert gemäß den bereitgestellten CAD-Zeichnungen |

| Lieferzeit | Kurze Lieferzeit, in der Regel 1–4 Wochen |

| Qualitätskontrolle | Strenge Qualitätskontrolle und Prüfverfahren |

| Verpackung | Sichere Verpackung zum Schutz vor Transportschäden |

| Zertifikat | ISO9001, AS9100D, ISO45001, ISO14001, ROSH, CE usw. |

| mindestbestellmenge: 1 Stück | Möglichkeit zur Bereitstellung von Mustern vor der Serienfertigung |