- Überblick

- Verwandte Produkte

I. Kern Service Vorteile

- Nahtlose Integration während des gesamten Prozesses, Verkürzung der Produktentwicklungszyklen: Wir bieten eine umfassende Servicekette von der Prototypenerstellung über den schnellen Guss, Leistungstests, Erprobung und Anpassung bis hin zur Serienproduktion. In der Prototypenphase verwenden wir 3D-gedruckte Wachs- und Silikonformen für den schnellen Guss und liefern Muster innerhalb von 7–10 Tagen. In der Erprobungsphase optimieren wir gleichzeitig die Prozessparameter und die Formstruktur. In der Serienproduktionsphase wechseln wir zu standardisierten Produktionslinien und erreichen so einen nahtlosen Übergang von der Prototypenerstellung zur Massenfertigung, wodurch sich die gesamte Durchlaufzeit im Vergleich zu herkömmlichen Methoden um 30–40 % verkürzt.

- Präzise Anpassung mehrerer Materialien, um unterschiedliche Betriebsanforderungen zu erfüllen: Wir unterstützen das Gießen einer Vielzahl von Materialien, darunter Edelstahl (304/316L), legierter Stahl (4140/4340), Titanlegierung (TC4/GR5), Aluminiumlegierung (A356/A6061) und Hochtemperaturlegierungen (Inconel 718/Hastelloy C276). Basierend auf den Produktanforderungen (z. B. hohe Temperaturbeständigkeit, Korrosionsbeständigkeit und hohe Festigkeit) können wir das optimale Material empfehlen. Die Qualifikationsrate unserer Gussmaterialzusammensetzung liegt über 99,5 %.

- Präzise Formkontrolle und Leistungssicherung zur Erfüllung anspruchsvoller Anforderungen: Durch Verfahren wie Schleuderguss und Sandguss erreichen Gussteile eine Maßgenauigkeit der Güteklassen CT4–CT7 (gemäß ISO 8062), eine Oberflächenrauheit von Ra ≤ 1,6 μm sowie Schlüsselgeometrietoleranzen (wie Rundlauf- und Ebenheitsabweichung) im Bereich von ±0,02 bis ±0,05 mm. Wärmebehandlung (Anlassen, Lösungsglühen und Auslagern) sowie zerstörungsfreie Prüfverfahren (Röntgeninspektion, Eindringprüfung) stellen sicher, dass mechanische Eigenschaften wie Zugfestigkeit und Dehnung den Normvorgaben entsprechen, während die Ausschussrate unter 2 % bleibt.

- Flexible Produktionskapazität und Kostenoptimierung, um unterschiedliche Mengenbedarfe zu decken: Die Prototypenfertigung unterstützt Kleinserienversuche (1–50 Stück), während die Serienproduktion eine jährliche Produktionskapazität von über 1 Million Stück erreichen kann. Ausgestattet mit mehreren standardisierten Gießlinien und automatisierter Reinigungsausrüstung ergeben größere Losgrößen erhebliche Vorteile bei den Stückkosten. Durch Prozesssimulation wird die Gussstruktur optimiert (z. B. Verkleinerung von Anschnitt und Anguss sowie Optimierung der Wanddickenverteilung), Materialverlust reduziert (≤5 %) und die Herstellungskosten weiter gesenkt.

II. Kern Anwendung Bereichen

(I) Luft- und Raumfahrt

- Motor- und Rumpfkomponenten: Feinguss von Hochtemperaturlegierungs-(Inconel 718)-Turboschaufeln, Titanlegierungs-(TC4)-Rumpfrahmenverbindungen mit einer Temperaturbeständigkeit von bis zu 650–800 °C und einer Zugfestigkeit von ≥ 900 MPa, geeignet für extreme Einsatzbedingungen in der Luft- und Raumfahrt; Präzisionsguss von Gehäusen für Avionikgeräte aus rostfreiem Stahl (316L), wasserdicht und korrosionsbeständig, mit einer Maßhaltigkeit der CT5-Klasse.

(II) Automobil- und Neue-Energiefelder

- Antriebssystemteile: Feinguss von Aluminiumlegierungs-(A356)-Turbogehäusen im Sandformverfahren, Kurbelwellen aus Legierungsstahl (4140) mit einer Gussdichte von ≥ 99,8 %, zur Verringerung von Leistungsverlusten; Guss von Batteriehalterungen für Fahrzeuge mit neuer Energie aus rostfreiem Stahl (304), leichtbauoptimiert (30 % leichter als Stahl) und mit hervorragender Schlagzähigkeit.

(III) Energie- und Industrieanlagentechnik

- Komponenten für Energiesysteme: Guss aus nickelbasierte Legierung (Hastelloy C276) für chemische Reaktor-Rührwerke, mit hoher Korrosionsbeständigkeit und Anpassungsfähigkeit an saure und alkalische Medien; Präzisionsguss-Edelstahl (316L) für Windkraftanlagen-Flansch, Maßhaltigkeit nach CT6, gewährleistet eine präzise Verbindung mit dem Turm.

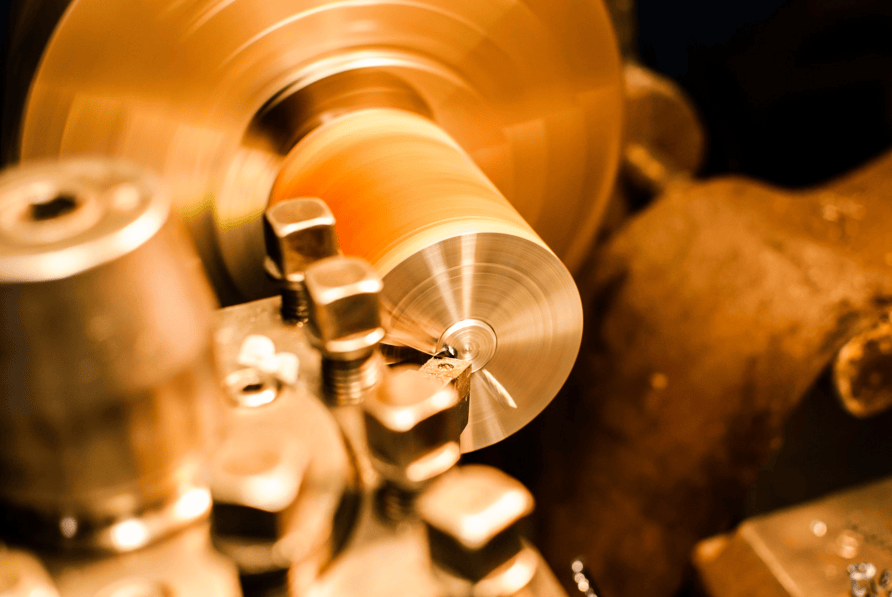

- Industriemaschinenbauteile: Präzisionsguss aus legiertem Stahl (4340) für Getriebegehäuse, Aluminiumlegierung (A6061) für Maschinenführungs-Schlitten, die Gussfläche kann ohne Nachbearbeitung montiert werden, was die Effizienz der Ausrüstung verbessert

produktions-effizienz zu steigern.

(IV) Bereich Medizin- und Hochleistungsgeräte

- Medizintechnik-Bauteile: Feinguss-Titanlegierung (GR5) für künstliche Gelenke, Edelstahl (316L) für Gehäuse chirurgischer Instrumente, mit guter Biokompatibilität und Oberflächenrauheit Ra≤0,8 μm, erfüllt medizinische Hygienestandards.

- Hochwertige Instrumentenkomponenten: Präzisionsinstrumentenbasis aus gegossener Aluminiumlegierung (ADC12), Sensorgehäuse aus Edelstahl (304), mit einer Maßgenauigkeit der Güteklasse CT5, die eine stabile Messgenauigkeit des Instruments sicherstellt.

III. Kern-Technologie-Unterstützung

- Ganzheitliches Design und Simulation: Die 3D-Modellierung der Gussteile erfolgt mittels UG und Pro/E. Mit der Gießsimulationssoftware MAGMASOFT werden Füll- und Erstarrungsprozesse simuliert, um Fehler wie Lunker und Risse vorherzusagen. Dadurch ist eine Voroptimierung des Anspritz- und Speiser-Systems sowie der Prozessparameter möglich, was eine Erstbehandlungs-Ausschussquote von über 98 % ermöglicht.

- Mehrdimensionale Präzisionsgussverfahren:

- Feinguss: Geeignet für komplexe, dünnwandige Teile (minimale Wandstärke 0,8 mm) und hochpräzise Bauteile (CT4–CT6-Güteklasse), wie z. B. Flugzeugtriebwerksschaufeln und medizinische Gelenke;

- Feinguss mit Sandformen: Unter Verwendung von Harzsandformen eignet es sich für mittlere bis große Gussteile (maximales Gewicht 500 kg) und Serienteile, wie z. B. Turbinengehäuse für Automobile und Flansche für Windkraftanlagen;

- Schnellguss: Kombination aus 3D-gedruckten Wachs- und Sandformtechnologien ermöglicht die Lieferung von Prototypen bereits nach 7–10 Tagen, wodurch der Bedarf an Werkzeugen entfällt und die F&E-Kosten gesenkt werden. - Strenues Qualitätsprüfungs-System:

- Materialprüfung: Spektrometer überprüfen die Zusammensetzung, Zugprüfmaschinen und Härteprüfgeräte testen die mechanischen Eigenschaften;

- Zerstörungsfreie Prüfung: Röntgenprüfung (RT), Ultraschallprüfung (UT) und Eindringprüfung (PT) stellen innere Fehler sicher;

- Dimensionsprüfung: Koordinatenmessgeräte (Genauigkeit ±0,001 mm) und Blaulichtscanner führen vollständige Dimensionsprüfungen gemäß ISO 8062 durch.

- Digitales Produktionsmanagement: Ein MES-System wird eingeführt, um die vollständige Prozessrückverfolgbarkeit von der Bestellung bis zur Lieferung sicherzustellen, mit Echtzeitüberwachung wichtiger Parameter wie Gießtemperatur und -druck. Automatisierte Reinigungslinien (Sandstrahlen und Polieren) sowie robotergestützte Sortierung sind ebenfalls vorhanden, um die Effizienz der Serienproduktion und die Produktkonsistenz zu verbessern.

IV. Häufig gestellte Fragen (FAQs)

- F: Wie lange ist die Vorlaufzeit für Präzisionsguss-Prototypen? Welche Konstruktionsunterlagen werden benötigt?

A: Die Lieferzeit für Prototypen beträgt 7–10 Tage. Erforderlich ist eine 2D-Konstruktionszeichnung (mit angegebenen Toleranzen) oder ein 3D-Modell (im STEP/IGS-Format). Falls besondere Leistungsanforderungen bestehen (wie z. B. Hochtemperaturbeständigkeit oder Korrosionsbeständigkeit), geben Sie diese bitte gleichzeitig an. Wir empfehlen geeignete Materialien und Verfahren.

- F: Welche Unterschiede gibt es hinsichtlich der Anwendungsszenarien bei verschiedenen Gießverfahren? Wie wähle ich das richtige aus?

A: Das Feingussverfahren eignet sich für komplexe, hochpräzise Kleinteile (wie Schaufeln und Gelenke); das Sandgussverfahren eignet sich für mittlere bis große, serienmäßig hergestellte Teile (wie Turbinengehäuse und Flansche); und das Schnellgussverfahren eignet sich für Entwicklungsprototypen oder Kleinserien. Unser Prozess-Team kann auf Basis der Bauteilgröße, Komplexität, Losgröße und Präzisionsanforderungen die optimale Lösung empfehlen.

- F: Welche Maßgenauigkeit und Oberflächenrauheit können bei Gussteilen erreicht werden? Ist eine Nachbearbeitung durch mechanische Bearbeitung erforderlich?

A: Die Maßgenauigkeit kann CT4-CT7-Niveaus erreichen, mit einer Oberflächenrauheit von Ra ≤ 1,6 μm. Für kritische Flächen mit äußerst hohen Präzisionsanforderungen (wie beispielsweise Fügeflächen) bieten wir nachfolgende CNC-Nachbearbeitungsdienstleistungen an, um die Einhaltung der Montageanforderungen sicherzustellen. Nicht-Fügeflächen benötigen im Allgemeinen keine sekundäre Bearbeitung und können direkt verwendet werden. - F: Wie hoch ist die minimale Bestellmenge für die Serienproduktion? Kann unsere Produktionskapazität dringende Aufträge bewältigen?

A: Es gibt keine strikte Mindestbestellmenge für die Serienproduktion, und wir unterstützen Aufträge im Bereich von 100 bis 1 Million Stück. Unsere jährliche Produktionskapazität übersteigt 1 Million Stück, und wir verfügen über drei parallel betriebene Gießlinien. Wir können unsere Produktionskapazität anpassen, um dringende Aufträge zu erfüllen, wodurch eine beschleunigte Lieferung innerhalb von 15–20 Tagen möglich ist (abhängig vom Auftragsvolumen).

- F: Können Sie Qualitätsberichte und Konformitätszertifikate für die Gussteile bereitstellen?

A: Ja! Jede Charge wird von Materialprüfberichten, zerstörungsfreien Prüfberichten und Maßprüfberichten begleitet. Für die Luft- und Raumfahrt, Medizin und andere Bereiche können wir branchenspezifische Konformitätszertifikate wie AS9100 und ISO 13485 bereitstellen, um sicherzustellen, dass unsere Produkte den branchenspezifischen Anforderungen der Kunden entsprechen.