- Überblick

- Verwandte Produkte

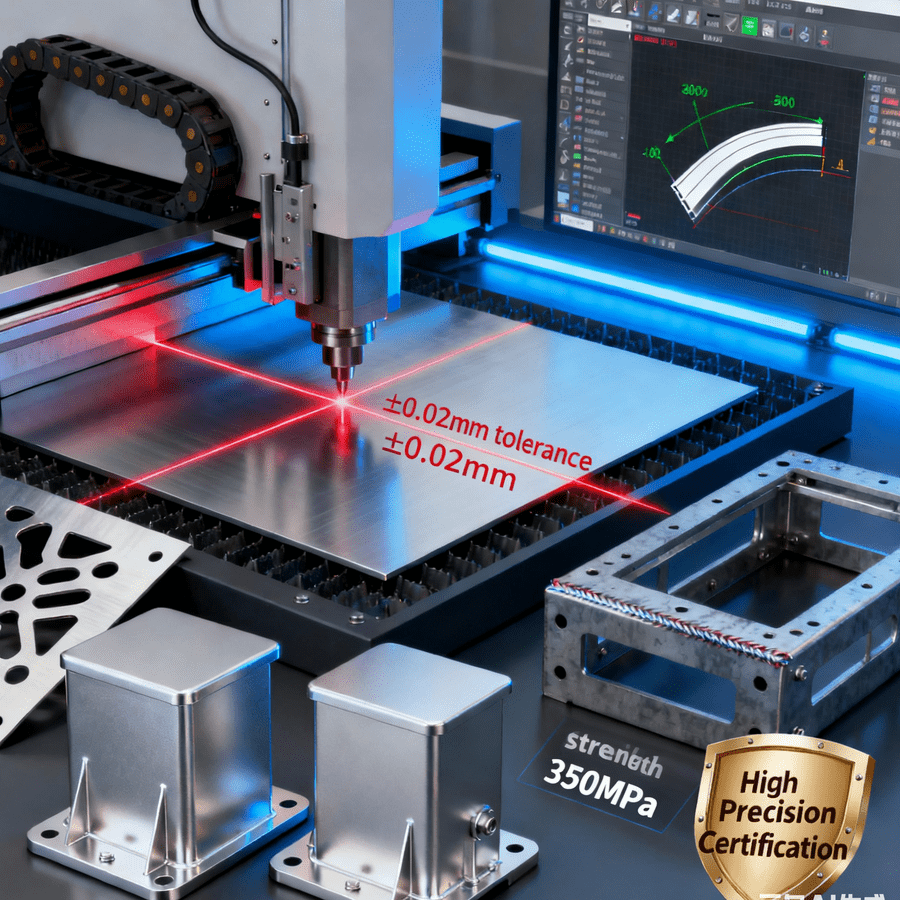

I. Kern Service Vorteile

- Präzisionskontrolle auf Mikrometerebene und enge Toleranzen: Die Genauigkeit des Laserschneidens beträgt ±0,02 mm, die Biegewinkeltoleranz ±0,1° und die Lochpositionierungsgenauigkeit ±0,03 mm, wodurch die Montageanforderungen für Präzisionsteile erfüllt werden. Standardisierte Prozesse und ein Erstmusterprüf-System gewährleisten eine dimensionsmäßige Konsistenz der Teile bei Serienfertigung von über 99,5 % und reduzieren Nacharbeiten bei der Montage aufgrund von Maßabweichungen.

- Vollintegrierter Service optimiert die Lieferkette: Wir bieten einen integrierten Prozessablauf mit „Laserschneiden - CNC-Biegen - Präzisionsschweißen - Oberflächenbehandlung - Montage“, wodurch Kunden nicht mehrere Lieferanten koordinieren müssen. Ausgestattet mit automatischer Be- und Entladetechnik sowie einem Prozessintegrationssystem verkürzen sich die Bearbeitungszyklen im Vergleich zu dezentraler Fremdauslagerung um 25–30 %, während gleichzeitig Transportverluste und Kommunikationskosten reduziert werden.

- Multimaterial-Kompatibilität, anpassungsfähig an unterschiedliche Arbeitsbedingungen: Unterstützt die Bearbeitung verschiedener Materialien, einschließlich Edelstahl (304/316L), Kohlenstoffstahl (Q235/Q355), Aluminiumlegierung (6061/5052), verzinktes Blech und galvanisiertes Blech, mit Dicken von 0,1 bis 12 mm. Basierend auf der vorgesehenen Verwendung des Bauteils (z. B. Korrosionsbeständigkeit, hohe Festigkeit, Leichtbau) wird das optimale Material empfohlen, und angepasste Bearbeitungsparameter werden zugewiesen, um hochwertige Fertigprodukte sicherzustellen.

- Formen komplexer Strukturen zur Erfüllung kundenspezifischer Anforderungen: In der Lage zum Biegen komplexer gekrümmter Oberflächen, mehrstufigem Schweißen und Schneiden von speziell geformten Löchern kann es komplexe Blechteile verarbeiten, darunter rechtwinkliges und bogenförmiges Biegen, Kastenstrukturen und Rahmenbauteile. Bei komplexen Strukturen ermöglichen 3D-CAD-Modellierung und Prozesssimulation eine vorabgehende Prüfung, um Umformfehler frühzeitig zu vermeiden und eine Erstbehandlungs-Ausschussquote von über 98 % sicherzustellen.

II. Kern Anwendung Bereichen

(I) Industrielle Ausrüstung

- Gerätegehäuse und Schilde: Wir fertigen Gerätegehäuse aus Edelstahl 304, bei denen präzise Löcher per Laserschnitt (Apertur-Toleranz ±0,05 mm) geschnitten werden, anschließend gebogen und geformt sowie mit einer gebürsteten Oberfläche versehen werden, um sowohl Korrosionsbeständigkeit als auch Ästhetik zu gewährleisten. Außerdem fertigen wir kundenspezifische Schilder aus Kohlenstoffstahl mit geripptem Design für erhöhte Steifigkeit, um den Schutzanforderungen von Werkzeugmaschinen und automatisierten Anlagen gerecht zu werden.

- Innere Strukturteile: Wir fertigen Gerätehalterungen und -verbinder aus Aluminiumlegierung 6061, die durch ein leichtes Design (40 % leichter als Kohlenstoffstahl) bei gleichzeitig garantierten Festigkeitseigenschaften überzeugen. Die Biegepräzision sorgt für eine exakte Montage mit anderen Bauteilen und reduziert Vibrationen während des Betriebs der Ausrüstung.

(II) Neue Energien

- Batterieschränke und -halterungen: Wir fertigen Gehäuse für Batterieschränke aus verzinktem Stahl, die mittels Laserschneiden und anschließendem Biegen individuell angepasst werden. Das Schweißen erfolgt mit pulsierendem Argon-Lichtbogenverfahren, wodurch glatte, luftdichte Schweißnähte und IP65-Schutz erzielt werden. Außerdem stellen wir Batteriehalterungen aus Kohlenstoffstahl her, bei denen die Bohrungsausrichtung durch CNC-Biegetechnik sichergestellt wird, was die schnelle Montage von Batteriemodulen erleichtert.

- Photovoltaik-Zubehör: Wir fertigen Verbindungsstücke für Photovoltaik-Halterungen aus Aluminiumlegierung 5052 mit hervorragender Korrosionsbeständigkeit und einer Biegewinkelgenauigkeit von ±0,1°, um einen reibungslosen und stabilen Einbau der Halterungen zu gewährleisten, geeignet für langfristigen Einsatz im Freien.

(III) Kommunikation und 3C-Elektronik

- Kommunikationsbasisstation-Zubehör: Wir verarbeiten Antennenabdeckungen für Basisstationen aus rostfreiem Stahl 316L, die mittels Laserschnitt präzise Signalöffnungen erhalten und nach dem Biegen einer Passivierungsbehandlung unterzogen werden, um sie gegen UV-Strahlen sowie Wind und Regen zu schützen. Außerdem fertigen wir kundenspezifische Gehäuserahmen für Basisstationen aus Kohlenstoffstahl an, die verschweißt und poliert werden, um strukturelle Stabilität sicherzustellen und die Installation der internen Geräte zu erleichtern.

- 3C-Gerätegehäuse: Wir stellen Laptop-Halterungen und Druckergehäuse aus Aluminiumlegierung 6061 her, mit dünnwandigem Biegen (minimale Wanddicke 0,8 mm) und einer Genauigkeit von ±0,03 mm. Unsere Oberflächen werden eloxiert, um Textur und Verschleißfestigkeit zu verbessern.

III. Kern-Technologie-Unterstützung

- Hochpräzise Bearbeitungsanlagen: Ausgestattet mit einer deutschen TRUMPF TruLaser 5030 Faserlaser-Schneidmaschine (Schneidgeschwindigkeit bis zu 30 m/min, Positionierungsgenauigkeit von ±0,015 mm), einer japanischen Amada RG-100 CNC-Abkantpresse (6-Achsen-Biegung, Wiederholgenauigkeit von ±0,005 mm) und einem Schweizer Bystronic Schweißroboter, gewährleisten stabile Präzision in jedem Arbeitsschritt.

- Digitales Prozesssystem: Unter Verwendung von SolidWorks und AutoCAD für 3D-Modellierung und Entwicklung werden Aufträge über das ERP-System mit Prozessparametern verknüpft. Die automatische Programmierungssoftware für den Biegeprozess generiert basierend auf der Bauteilgeometrie automatisch Biegeabläufe und Kompensationsparameter, wodurch Fehler durch manuelle Eingriffe reduziert werden.

- Oberflächenbehandlung und Qualitätsinspektion: Wir bieten Oberflächenbehandlungen wie Sprühen (Pulver/Flüssigkeit), Bürsten, Passivierung, Eloxieren und Verzinken an. Alle Prozesse entsprechen den RoHS-Umweltstandards. Im Rahmen der Qualitätsinspektion verwenden wir eine dreidimensionale Koordinatenmessmaschine (Genauigkeit ±0,001 mm), ein 2D-Bildgebungsgerät und eine Zugprüfmaschine, um Abmessungen, Schweißfestigkeit und Materialeigenschaften umfassend zu prüfen.

- Flexible Produktionskapazitäten: Wir haben eine flexible Produktionslinie eingerichtet, die den Wechsel zwischen Kleinserienanfertigungen (1–50 Stück) und großvolumiger Serienproduktion (10.000+ Stück) unterstützt. Bei Kleinserienaufträgen kommt eine Schnellwechsel-Technologie zum Einsatz, wodurch die Rüstzeiten auf unter 30 Minuten reduziert werden. Großserienaufträge werden auf automatisierten Montagelinien produziert, mit einer täglichen Produktionskapazität von über 5.000 Stück.

IV. Häufig gestellte Fragen (FAQs)

- F: Welche Mindestgenauigkeit wird bei der Blechbearbeitung erreicht? Gibt es Unterschiede in der Genauigkeit bei verschiedenen Materialien?

A: Die Mindestgenauigkeit beim Laserschneiden beträgt ±0,02 mm, und die minimale Winkeltoleranz beim Biegen liegt bei ±0,1°. Die Genauigkeit variiert leicht je nach Duktilität und Härte des Materials. Beispielsweise ist die Biegegenauigkeit bei Aluminiumlegierungen etwas höher als bei Kohlenstoffstahl, aber alle Materialien erfüllen die grundlegende Toleranzanforderung von ±0,1°. Detaillierte Genauigkeitsangaben können je nach Material bereitgestellt werden.

- F: Welche Aspekte sollten bei der Konstruktion komplexer Blechteile berücksichtigt werden? Können Sie Vorschläge zur Konstruktionsoptimierung geben?

A: Bei der Konstruktion sollte auf den Biegeradius (empfohlen ≥1,5-fache Blechstärke), den Lochabstand (≥1,2-fache Blechstärke) und den Schweißabstand geachtet werden. Wir können Dienstleistungen zur Konstruktionsoptimierung anbieten, wie beispielsweise das Zusammenführen von Teilen, um Schweißschritte zu reduzieren, oder die Optimierung der Biegereihenfolge, um Interferenzen zu vermeiden, wodurch sich der Bearbeitungsaufwand und die Kosten verringern lassen.

- F: Welche Oberflächenbehandlungsverfahren stehen für Blechteile zur Verfügung? Wie wähle ich das richtige aus?

A: Gängige Verfahren sind Pulverbeschichtung (hervorragende Witterungsbeständigkeit und vielfältige Farben), Eloxieren (geeignet für Aluminiumlegierungen und bietet eine ansprechende Oberflächenstruktur), Passivieren (Rostschutz bei Edelstahl) und Verzinken (Rostschutz bei Kohlenstoffstahl). Die Wahl kann je nach Einsatzumgebung (z. B. Innen-/Außenbereich, korrosive Bedingungen) und optischen Anforderungen getroffen werden. Gerne geben wir passende Empfehlungen ab.

- F: Wie lang ist die Lieferzeit für kleine und große Aufträge? Unterstützen Sie Expressaufträge?

A: Kleine Bestellungen (1–50 Stück) haben eine Produktionszeit von 3–5 Tagen; große Bestellungen (1.000+ Stück) haben eine Produktionszeit von 7–10 Tagen. Wir unterstützen auch Eilbestellungen, bei denen durch Kapazitätszuteilung eine beschleunigte Lieferung innerhalb von 24–48 Stunden möglich ist (abhängig von der Komplexität und Menge der Bestellung).

- F: Können Sie eine Probeproduktion von Mustern durchführen? Werden Sie nach der Freigabe der Muster die Serienproduktion starten?

A: Ja! Wir können zunächst 1–3 Muster produzieren. Sobald der Kunde die Maßhaltigkeit, die optische Qualität und die Leistung bestätigt hat, können wir mit der Serienproduktion beginnen. Die Probeproduktion dauert 2–3 Tage. Während des Probeproduktionsprozesses können wir die Prozessparameter anhand von Rückmeldungen anpassen, um sicherzustellen, dass das Endprodukt den Erwartungen entspricht.