- Descripción general

- Productos relacionados

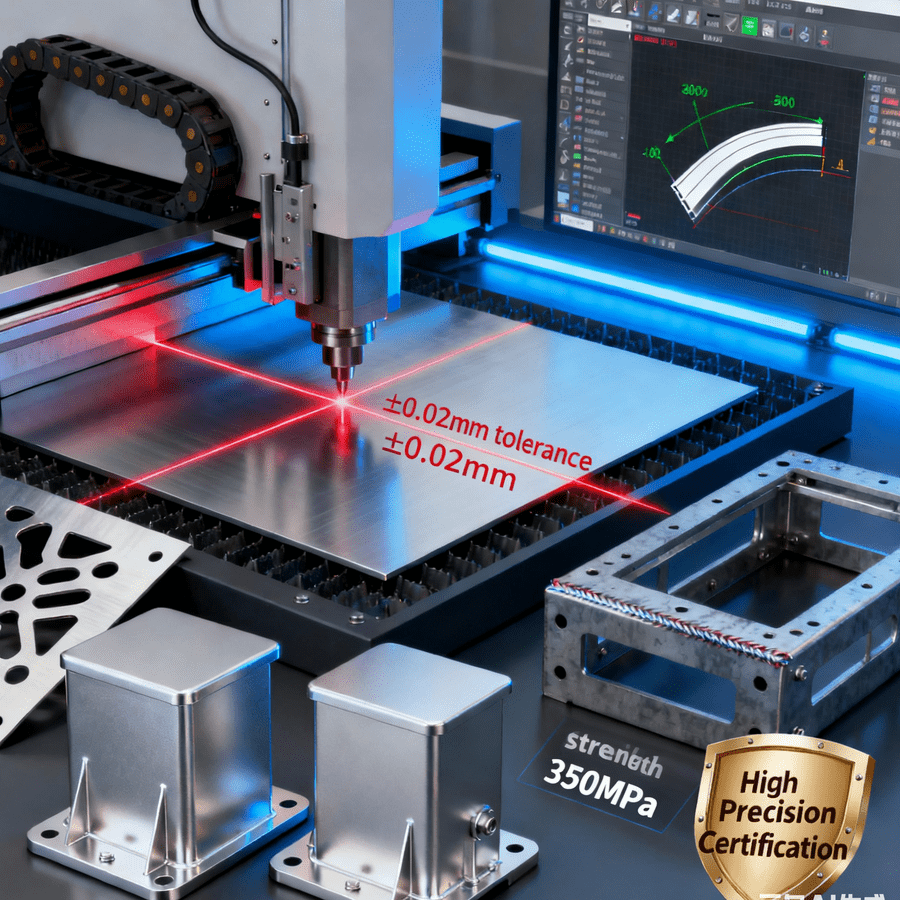

I. Núcleo Servicio Ventajas

- Control de precisión a nivel micrométrico y tolerancias ajustadas: La precisión del corte por láser alcanza ±0,02 mm, la tolerancia del ángulo de doblado es de ±0,1° y la precisión en la ubicación de agujeros es de ±0,03 mm, cumpliendo así con los requisitos de ensamblaje de piezas de precisión. Los procesos estandarizados y un sistema de inspección de primera pieza garantizan la consistencia dimensional de las piezas en producción masiva superior al 99,5 %, reduciendo el retrabajo de ensamblaje debido a desviaciones de precisión.

- Flujo de servicio completamente integrado que optimiza la cadena de suministro: Ofrecemos un flujo de proceso integrado que abarca "corte láser - doblado CNC - soldadura de precisión - tratamiento superficial - ensamblaje", eliminando la necesidad de que los clientes trabajen con múltiples proveedores. Equipados con equipos automatizados de carga y descarga y un sistema de integración de procesos, los ciclos de procesamiento se reducen entre un 25% y un 30% en comparación con la subcontratación descentralizada, además de disminuir las pérdidas por transporte y los costos de comunicación.

- Compatibilidad con múltiples materiales, adaptable a diversas condiciones de trabajo: Soporta el procesamiento de diversos materiales, incluyendo acero inoxidable (304/316L), acero al carbono (Q235/Q355), aleación de aluminio (6061/5052), chapa galvanizada y lámina galvanizada, con espesores que van de 0,1 a 12 mm. Se recomienda el material óptimo según el uso previsto de la pieza (por ejemplo, resistencia a la corrosión, alta resistencia, ligereza), y se ajustan parámetros personalizados de procesamiento para garantizar productos terminados de alta calidad.

- Formado de estructuras complejas para satisfacer necesidades personalizadas: Capaz de realizar doblado de superficies curvas complejas, soldadura multipuesto y corte de orificios de formas especiales, puede procesar piezas complejas de chapa metálica, incluyendo doblado en ángulo recto y en arco, estructuras tipo caja y componentes de bastidor. Para estructuras complejas, la modelización 3D mediante CAD y las simulaciones de proceso permiten prevenir defectos de conformado con antelación, asegurando un rendimiento en el primer ciclo de procesamiento superior al 98%.

II. Núcleo Aplicación Zonas

(I) Equipos Industriales

- Carcasas y protectores de equipos: Fabricamos carcasas de acero inoxidable 304, con cortes láser de orificios precisos (tolerancia de apertura ±0,05 mm), y luego se doblan y conforman con un acabado cepillado para ofrecer resistencia a la corrosión y un aspecto estético. También personalizamos protectores de acero al carbono con diseño acanalado para mayor rigidez, cumpliendo así los requisitos de protección de máquinas herramienta y equipos automatizados.

- Piezas estructurales internas: Fabricamos soportes y conectores para equipos en aleación de aluminio 6061, que presentan un diseño ligero (40 % más ligero que el acero al carbono) y garantizan resistencia. La precisión en el doblado asegura un ensamblaje exacto con otros componentes, reduciendo las vibraciones durante el funcionamiento del equipo.

(II) Nueva Energía

- Armarios y soportes para baterías: personalizamos carcasa de acero galvanizado para armarios de baterías, realizando corte láser y luego doblado. Las soldamos mediante soldadura por arco pulsado con argón, obteniendo soldaduras lisas, herméticas y con protección IP65. También fabricamos soportes para baterías de acero al carbono, utilizando doblado CNC para garantizar la alineación de los orificios, facilitando la instalación rápida de los módulos de batería.

- Accesorios fotovoltaicos: fabricamos conectores de aleación de aluminio 5052 para soportes fotovoltaicos, que presentan una excelente resistencia a la corrosión y una precisión en el ángulo de doblado de ±0,1°, lo que asegura una instalación de los soportes suave y estable, adecuada para uso exterior prolongado.

(III) Comunicaciones y electrónica 3C

- Accesorios para estaciones base de comunicaciones: Procesamos cubiertas de antenas para estaciones base de acero inoxidable 316L, cortadas por láser para reservar con precisión ventanas de señal, y aplicamos un tratamiento de pasivación a las superficies después del doblado para proteger contra los rayos UV, el viento y la lluvia. También personalizamos bastidores de gabinete para estaciones base de acero al carbono, que son soldados y pulidos para garantizar estabilidad estructural y facilitar la instalación de equipos internos.

- Carcasas para equipos 3C: Fabricamos soportes de aleación de aluminio 6061 para laptops y carcasas para impresoras, con doblado de pared delgada (espesor mínimo de pared 0,8 mm) y una precisión de ±0,03 mm. Nuestras superficies son anodizadas para mejorar la textura y la resistencia al desgaste.

III. Soporte Tecnológico Principal

- Equipos de procesado de alta precisión: Equipado con una máquina de corte por láser de fibra alemana TRUMPF TruLaser 5030 (velocidad de corte hasta 30 m/min, precisión de posicionamiento de ±0,015 mm), una plegadora CNC japonesa Amada RG-100 (plegado de 6 ejes, repetibilidad de ±0,005 mm) y un robot de soldadura suizo Bystronic, garantizando una precisión estable en cada proceso.

- Sistema digital de proceso: Utilizando SolidWorks y AutoCAD para modelado y desarrollo 3D, los pedidos se vinculan a los parámetros del proceso mediante el sistema ERP. El software de programación automática para el proceso de plegado genera automáticamente las secuencias de doblado y los parámetros de compensación según la forma de la pieza, reduciendo errores provocados por intervención manual.

- Tratamiento superficial e inspección de calidad: Ofrecemos tratamientos superficiales como pintura (en polvo/líquida), cepillado, pasivación, anodizado y galvanizado. Todos los procesos cumplen con las normas ambientales RoHS. Durante el proceso de inspección de calidad, utilizamos una máquina tridimensional de medición de coordenadas (precisión ±0,001 mm), un imagenador 2D y una máquina de ensayo de tracción para inspeccionar exhaustivamente dimensiones, resistencia de soldadura y propiedades del material.

- Capacidad de producción flexible: Hemos establecido una línea de producción flexible que permite cambiar entre personalización de pequeños lotes (1-50 piezas) y producción en masa a gran escala (10.000+ piezas). Los pedidos de pequeños lotes utilizan tecnología de cambio rápido de moldes, reduciendo el tiempo de cambio a menos de 30 minutos. Los pedidos de grandes volúmenes se producen en líneas de ensamblaje automatizadas, con una capacidad diaria de producción superior a 5.000 piezas.

IV. Preguntas Frecuentes (FAQs)

- P: ¿Cuál es la precisión mínima alcanzada en el procesamiento de chapa metálica? ¿Existen diferencias en la precisión según los materiales?

R: La precisión mínima en el corte por láser es de ±0,02 mm y la tolerancia angular mínima en el doblado es de ±0,1°. La precisión varía ligeramente dependiendo de la ductilidad y dureza del material. Por ejemplo, la precisión en el doblado de aleaciones de aluminio es ligeramente mayor que la del acero al carbono, pero todos los materiales cumplen con el requisito básico de tolerancia de ±0,1°. Se pueden proporcionar especificaciones detalladas de precisión según el material.

- P: ¿Qué aspectos se deben tener en cuenta al diseñar piezas complejas de chapa metálica? ¿Puede ofrecer sugerencias de optimización de diseño?

A: El diseño debe prestar atención al radio de doblez (recomendado ≥1,5 veces el espesor de la chapa), margen del orificio (≥1,2 veces el espesor de la chapa) y holgura para soldadura. Podemos ofrecer servicios de optimización de diseño, como fusionar piezas para reducir los pasos de soldadura y optimizar el orden de doblado para evitar interferencias, reduciendo así la dificultad y el costo del procesamiento.

- P: ¿Qué procesos de tratamiento superficial están disponibles para piezas de chapa metálica? ¿Cómo elijo el adecuado?

A: Los procesos comunes incluyen recubrimiento en polvo (excelente resistencia a la intemperie y colores variados), anodizado (apto para aleaciones de aluminio y con buena textura), pasivado (protección anticorrosiva para acero inoxidable) y galvanizado (protección anticorrosiva para acero al carbono). Puede elegir según el entorno de uso (por ejemplo, exterior/interior, condiciones corrosivas) y los requisitos estéticos, y nosotros proporcionaremos recomendaciones adecuadas.

- P: ¿Cuál es el tiempo de entrega para pedidos pequeños y grandes? ¿Ofrecen servicio urgente?

A: Los pedidos pequeños (1-50 piezas) tienen un tiempo de entrega de 3 a 5 días; los pedidos grandes (1.000+ piezas) tienen un tiempo de entrega de 7 a 10 días. También admitimos pedidos urgentes, con entrega acelerada en 24-48 horas mediante la asignación de capacidad (según la complejidad y cantidad del pedido).

- P: ¿Pueden proporcionar producción de prueba de muestras? ¿Procederán a la producción en masa una vez que las muestras estén aprobadas?

A: ¡Sí! Podemos producir primero 1-3 muestras. Una vez que el cliente confirme la precisión dimensional, la calidad estética y el rendimiento, podemos iniciar la producción en masa. La producción de prueba de muestras tarda 2-3 días. Durante el proceso de producción de prueba, podemos ajustar los parámetros del proceso según los comentarios recibidos para garantizar que el producto final cumpla con las expectativas.