Servicios de Fundición de Precisión | Soluciones de Proceso Completo desde el Prototipo hasta la Producción en Serie

- Descripción general

- Productos relacionados

I. Núcleo Servicio Ventajas

- Integración perfecta en todo el proceso, acortando los ciclos de lanzamiento del producto: Ofrecemos una cadena de servicios integral que va desde la prototipificación hasta el moldeo rápido, pruebas de rendimiento, prueba piloto y ajuste hasta la producción en masa. Durante la etapa de prototipo, utilizamos cera impresa en 3D y moldes de silicona para el moldeo rápido, entregando muestras en un plazo de 7 a 10 días. Durante la etapa piloto, optimizamos simultáneamente los parámetros del proceso y la estructura del molde. En la fase de producción en masa, pasamos a líneas de producción estandarizadas, logrando una transición fluida desde la prototipificación hasta la producción masiva, reduciendo el tiempo total del ciclo entre un 30% y un 40% en comparación con los métodos tradicionales.

- Adaptación precisa de múltiples materiales para cumplir con diversos requisitos operativos: Apoyamos la fundición de una variedad de materiales, incluyendo acero inoxidable (304/316L), acero aleado (4140/4340), aleación de titanio (TC4/GR5), aleación de aluminio (A356/A6061) y aleaciones resistentes a altas temperaturas (Inconel 718/Hastelloy C276). Podemos recomendar el material óptimo según los requisitos del producto (por ejemplo, resistencia a altas temperaturas, resistencia a la corrosión y alta resistencia). Nuestra tasa de calificación de composición de materiales de fundición supera el 99,5%.

- Control preciso de la forma y garantía de rendimiento para satisfacer demandas de alta gama: Mediante procesos como fundición por inversión y fundición en arena, las piezas fundidas alcanzan una precisión dimensional de CT4-CT7 (según ISO 8062), una rugosidad superficial Ra ≤ 1,6 μm y tolerancias geométricas clave (como coaxialidad y planicidad) dentro de ±0,02 a ±0,05 mm. El tratamiento térmico (templado, envejecimiento en solución) y las pruebas no destructivas (inspección con rayos X, prueba de penetración) aseguran que las propiedades mecánicas, como resistencia a la tracción y alargamiento, cumplan con las normas, manteniendo tasas de desecho por debajo del 2 %.

- Capacidad de producción flexible y optimización de costos para adaptarse a diferentes requisitos de escala: la producción de prototipos soporta pruebas en lotes pequeños (1-50 piezas), mientras que la producción en masa puede alcanzar una capacidad anual superior a 1 millón de piezas. Equipado con múltiples líneas de fundición estandarizadas y equipos automatizados de limpieza, los lotes más grandes generan ventajas significativas en el costo unitario. La simulación de procesos optimiza la estructura de fundición (por ejemplo, reduciendo el tamaño de canales y mazarotas y optimizando la distribución del espesor de pared), reduce la pérdida de material (≤5%) y controla aún más los costos de producción.

II. Núcleo Aplicación Zonas

(I) Aeroespacial

- Componentes del motor y fuselaje: Fundición de inversión de palas para motores de aleación resistente a altas temperaturas (Inconel 718), uniones de estructura de fuselaje de aleación de titanio (TC4), con resistencia térmica de hasta 650-800 ℃ y una resistencia a la tracción de ≥900 MPa, cumpliendo condiciones extremas de trabajo en aplicaciones aeroespaciales; fundición precisa de carcasas para equipos de aviación de acero inoxidable (316L), resistentes al agua y a la corrosión, con precisión dimensional de grado CT5.

(II) Automóvil y sectores de nueva energía

- Componentes del sistema de propulsión: Fundición precisa con molde de arena de carcasas de turbocompresor de aleación de aluminio (A356), cigüeñales de acero aleado (4140), con una densidad de fundición de ≥99,8 %, reduciendo las pérdidas de potencia; fundición de soportes para baterías de vehículos de nueva energía de acero inoxidable (304), con diseño ligero (30 % más ligero que el acero) y excelente resistencia al impacto.

(III) Sector energético y de equipos industriales

- Componentes de equipos de energía: Hélice de reactor químico de aleación de níquel fundida (Hastelloy C276), con alta resistencia a la corrosión y adaptabilidad a medios ácidos y alcalinos; brida de turbina eólica de acero inoxidable por colada de inversión (316L), con precisión dimensional CT6, que garantiza una conexión precisa con la torre.

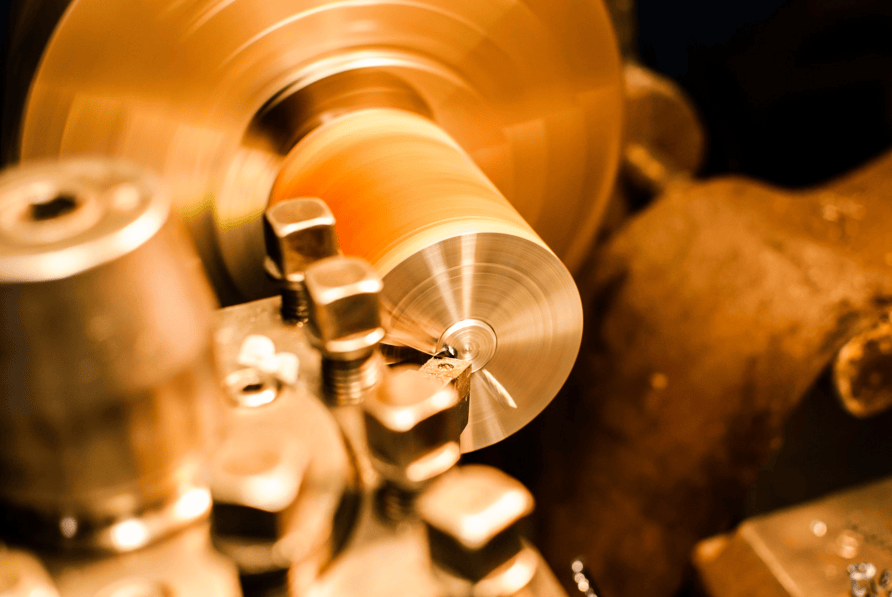

- Piezas para maquinaria industrial: Caja de engranajes de acero aleado de precisión por fundición (4340), deslizador guía de aleación de aluminio (A6061) para máquinas herramienta, cuya superficie de fundición puede ensamblarse sin procesamiento secundario, mejorando la eficiencia del equipo

eficiencia en la producción.

(IV) Sector de equipos médicos y de alta gama

- Componentes de equipos médicos: Articulaciones artificiales de aleación de titanio por colada de inversión (GR5), carcasa de instrumentos quirúrgicos de acero inoxidable (316L), con buena biocompatibilidad y rugosidad superficial Ra≤0,8μm, cumpliendo con los estándares higiénicos de grado médico.

- Componentes de instrumentos de alta gama: base de instrumento de precisión en aleación de aluminio fundido (ADC12), carcasa del sensor en acero inoxidable (304), con una precisión dimensional CT5, lo que garantiza una detección estable y precisa del instrumento.

III. Soporte Tecnológico Principal

- Diseño y simulación de todo el proceso: se realiza modelado 3D de piezas fundidas utilizando UG y Pro/E. El software de simulación de fundición MAGMASOFT se utiliza para simular los procesos de llenado y solidificación, prediciendo defectos como cavidades de contracción y grietas. Esto permite la pre-optimización del sistema de alimentación y mazarotas, así como de los parámetros del proceso, logrando un rendimiento inicial superior al 98%.

- Procesos de fundición de precisión multidimensional:

- Fundición por inversión: adecuada para piezas complejas de paredes delgadas (espesor mínimo de 0,8 mm) y piezas de alta precisión (grado CT4-CT6), como álabes de motores de avión y articulaciones médicas;

- Fundición de Precisión en Arena: Utilizando moldeo con arena resina, es adecuada para fundiciones medianas y grandes (peso máximo 500 kg) y piezas producidas en masa, como carcasas de turbinas automotrices y bridas de turbinas eólicas;

- Fundición Rápida: Combinando tecnología de moldes de cera y arena impresas en 3D, los prototipos pueden entregarse en tan solo 7-10 días, eliminando la necesidad de fabricar moldes y reduciendo los costos de I+D. - Sistema Estricto de Inspección de Calidad:

- Pruebas de Materiales: Los espectrómetros verifican la composición, y las máquinas de prueba de tracción y los durómetros evalúan las propiedades mecánicas;

- Ensayos No Destructivos: Radiografía (RT), ultrasonidos (UT) y ensayos con líquidos penetrantes (PT) garantizan la detección de defectos internos;

- Inspección Dimensional: Máquinas de Medición por Coordenadas (precisión ±0,001 mm) y escáneres de luz azul realizan inspecciones dimensionales completas conforme a las normas ISO 8062.

- Gestión Digital de la Producción: Se introduce un sistema MES para garantizar la trazabilidad completa del proceso desde el pedido hasta la entrega, con monitoreo en tiempo real de parámetros clave como la temperatura y presión de fundición. También se cuentan con líneas automáticas de limpieza (chorreado y pulido) y clasificación robótica para mejorar la eficiencia de producción en masa y la consistencia del producto.

IV. Preguntas Frecuentes (FAQ)

- P: ¿Cuál es el tiempo de entrega para prototipos de fundición de precisión? ¿Qué información de diseño se requiere?

R: El tiempo de entrega del prototipo es de 7 a 10 días. Se requiere un dibujo técnico 2D (con tolerancias indicadas) o un modelo 3D (formato STEP/IGS). Si tiene requisitos especiales de rendimiento (como resistencia a altas temperaturas o a la corrosión), indíquelos simultáneamente. Le recomendaremos los materiales y procesos adecuados.

- P: ¿Cuáles son las diferencias en los escenarios de aplicación de los distintos procesos de fundición? ¿Cómo elijo el adecuado?

A: La fundición de inversión es adecuada para piezas pequeñas complejas y de alta precisión (como palas y juntas); la fundición en arena es adecuada para piezas medianas a grandes y producidas en masa (como carcasas de turbinas y bridas); y la fundición rápida es adecuada para prototipos de I+D o producción experimental en lotes pequeños. Nuestro equipo de procesos puede recomendar la solución óptima según el tamaño, la complejidad, el volumen del lote y los requisitos de precisión de la pieza.

- P: ¿Qué precisión dimensional y rugosidad superficial se pueden lograr en las piezas fundidas? ¿Se requiere mecanizado secundario?

A: La precisión dimensional puede alcanzar niveles CT4-CT7, con una rugosidad superficial de Ra ≤ 1,6 μm. Para superficies críticas con requisitos extremadamente altos de precisión (como superficies de acoplamiento), ofrecemos servicios posteriores de acabado CNC para garantizar que cumplan con los requisitos de ensamblaje. Las superficies no acopladas generalmente no requieren mecanizado secundario y pueden utilizarse directamente. - P: ¿Cuál es la cantidad mínima de pedido para la producción en masa? ¿Puede nuestra capacidad de producción atender pedidos urgentes?

A: No existe una cantidad mínima de pedido estricta para la producción en masa, y aceptamos pedidos desde 100 hasta 1 millón de piezas. Nuestra capacidad de producción anual supera el millón de piezas, y contamos con tres líneas de fundición operando en paralelo. Podemos ajustar nuestra capacidad productiva para atender pedidos urgentes, permitiendo una entrega acelerada en un plazo de 15 a 20 días (según el volumen del pedido).

- P: ¿Puede proporcionar informes de calidad y certificados de cumplimiento para las piezas fundidas?

Sí. Cada lote irá acompañado de informes de inspección de materiales, informes de ensayos no destructivos e informes de inspección dimensional. Para sectores aeroespacial, médico y otros campos, podemos proporcionar certificados de cumplimiento normativo del sector, como AS9100 e ISO 13485, para garantizar que nuestros productos cumplan con los estándares industriales exigidos por los clientes.