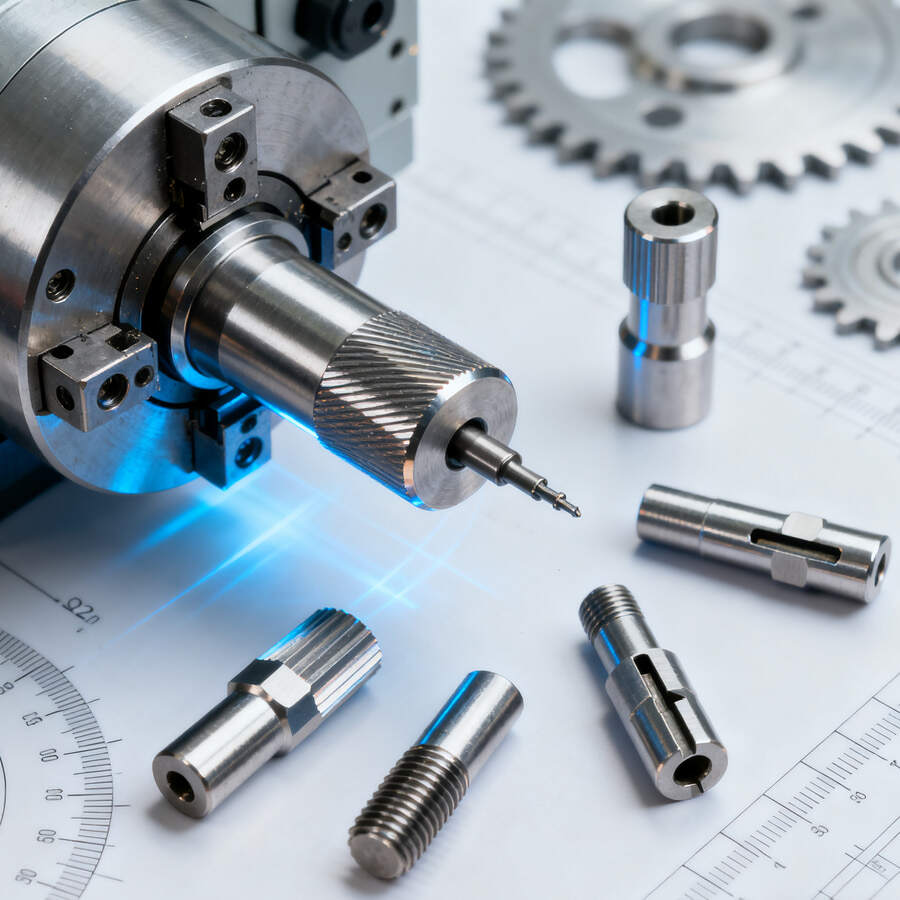

تصنيع دقيق على الطراز السويسري - متخصص في التشغيل الدقيق للقطع الأسطوانية ذات القطر الأصغر من Φ 32 مم

- نظرة عامة

- المنتجات ذات الصلة

١. الميزات الأساسية للخدمة

التحكم الدقيق في شكل المحور ذي القطر الصغير، وتجاوز العقبات في تصنيع الأحجام الدقيقة

وباستخدام هيكل "دعامة الغلاف الإرشادي + اقتران العمود" الفريد في التشغيل من نوع سويسرا، يُحقِّق هذا الجهاز تشغيلاً متكاملًا من التفريز والدوران لمهاويء رفيعة وقطع مهاويء دقيقة بقطر ≤Φ32 مم (والحد الأدنى لقدرة التشغيل Φ0.5 مم). ويمكن التحكم بثبات في تفاوت القطر ضمن ±0.001 مم، والدوائرية ≤0.0008 مم، ونُعومة السطح تصل إلى Ra ≤0.2 μm، مما يحل بشكل مثالي مشاكل تعرُّض المهاويء ذات الأقطار الصغيرة للارتعاش وحدوث انحرافات كبيرة في الأبعاد في التشغيل التقليدي. وهو مناسب للمجال الطبي والإلكترونيات وحالات أخرى تتطلب دقة دقيقة عالية للغاية.

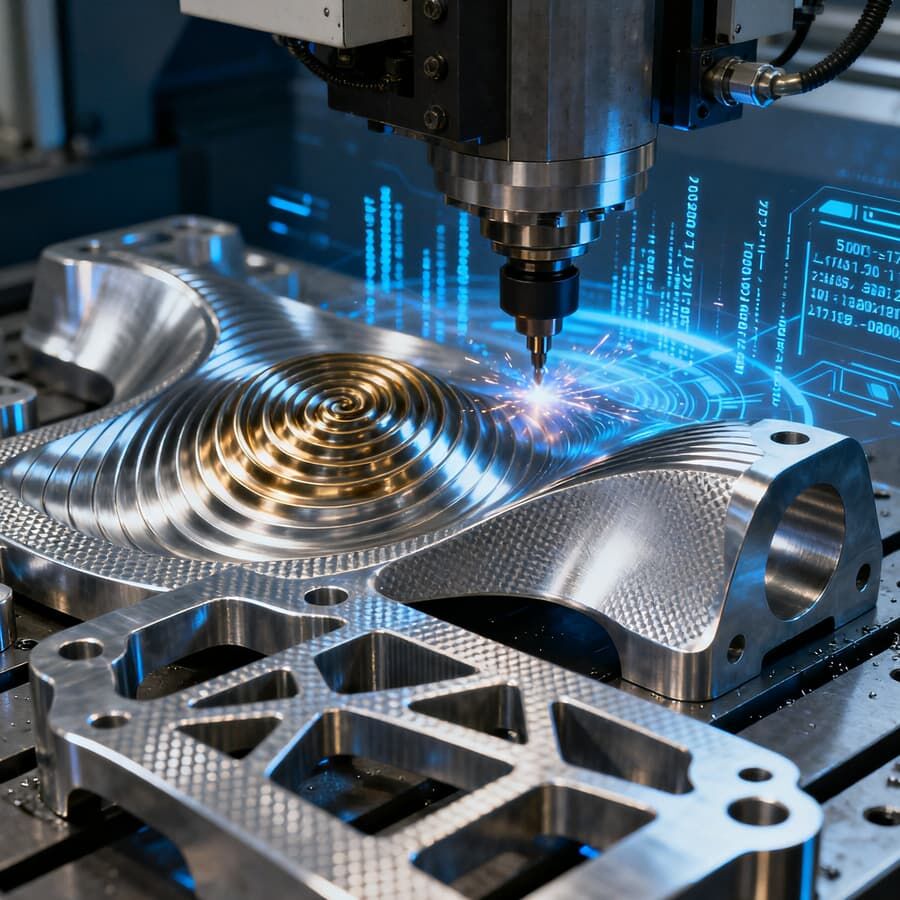

دمج فعال لعمليات التفريز والدوران، مما يقلل من تكاليف العمليات ويحسن الكفاءة

بالنسبة للهياكل المركبة مثل الأخاديد والثقوب والخيوط وال chamfers، إلخ، في أجزاء العمود، لا يلزم التثبيت المتعدد. من خلال ربط "المغزل الرئيسي + المغزل المساعد + وحدة الطحن متعددة المحطات" في ماكينة التفريز من النوع السويسري، يمكن إتمام عمليات تحويل الدائرة الخارجية وطحن المفتاح وحفر الثقوب وصنع الخيوط دفعة واحدة، مما يقلل من العمليات بنسبة تزيد عن 50% ويقصر دورة المعالجة بنسبة 35%-45% مقارنة بالمقصات التقليدية. وفي الوقت نفسه، يتجنب الأخطاء التراكمية الناتجة عن التموضع المتعدد، ويضمن أن تتوافق تحملات الموازاة (≤ 0.002 مم)، والعمودية (≤ 0.003 مم)، و تحملات الموقع الرئيسية الأخرى لمكونات العمود مع المعايير.

توافق واسع مع المواد، وموازنة بين معالجة المعادن والمواد الخاصة

مواد معدنية: معلمات قطع مخصصة للمواد العمودية الشائعة الاستخدام مثل الفولاذ المقاوم للصدأ (304/316)، سبائك التيتانيوم (TC4)، سبائك النحاس (H62)، سبائك الألومنيوم (6061-T6) وغيرها - يتم تجهيز معالجة الفولاذ المقاوم للصدأ بنظام تبريد عالي الضغط (ضغط 80 بار) وسكاكين مقاومة للالتصاق، بينما تستخدم معالجة سبائك التيتانيوم تقنية القطع منخفضة الحرارة لتقليل التشوه الحراري وضمان استقرار المعالجة للأعمدة ذات القطر ≤ Φ 32 مم.

مواد خاصة: تدعم معالجة الأعمدة البلاستيكية الهندسية مثل PEEK وPOM. من خلال استخدام تجهيزات مرنة وعمليات طحن بسرعة منخفضة، يتم تجنب ذوبان الأعمدة البلاستيكية وتشوهها بسبب الحرارة العالية، لتلبية احتياجات مكونات العزل الإلكترونية والأجزاء الطبية الخفيفة الوزن.

التحكم في الاتساق بالدُفعات يضمن جودة مستقرة للأعمدة الصغيرة والدقيقة

إنشاء نظام تحكم جودة شامل لعملية "اختبار معالجة المواد الخام": التحقق من انحراف قطر المادة قبل المعالجة (التأكد من أن تذبذب قطر المواد الخام ≤ 0.005 مم)؛ التعويض في الوقت الفعلي لبلى الأدوات من خلال نظام CNC أثناء المعالجة (المعايرة التلقائية لموقع الأداة لكل 100 قطعة معالجة)؛ وبعد المعالجة، تُستخدم مسطرة ليزرية (بدقة ± 0.0005 مم) ومجهر أدوات لإجراء فحص كامل بنسبة 100٪ لقطر العمود وعمق الأخاديد ودقة الخيوط. يتم الاحتفاظ بتقرير الفحص لكل دفعة لضمان الاتساق في الإنتاج الكمي.

2. المجالات الأساسية للتطبيق

مجال معدات الطب

أقطاب أنابيب طبية مخصصة بأقطار تتراوح من Φ 1 إلى Φ 8 مم (مصنوعة من مواد سبائك الفولاذ المقاوم للصدأ/التيتانيوم، سطح أملس وخالي من الحواف)، وأقطاب أدوات جراحية لمحركات (مثل أقطاب إبر الخزعة بأقطار تتراوح من Φ 0.8 إلى Φ 3 مم)، وأقطاب دقيقة لأجهزة التشخيص (مثل أقطاب كاشفات أجهزة قياس نسبة السكر في الدم بأقطار تتراوح من Φ 2 إلى Φ 5 مم)، مع دقة تصنيع تتماشى مع معايير الأجهزة الطبية ISO 13485، مما يضمن استخدامًا آمنًا للمعدات.

في مجال الإلكترونيات والموصلات

إنتاج دبابيس موصلات بقطر يتراوح بين Φ 0.5-Φ 6 مم (مصنوعة من مادة سبيكة نحاسية، بدقة دوران تبلغ ± 0.001 مم)، ومحور إشارات الاستشعار (مصنوع من مادة سبيكة ألمنيوم، بدقة أخاديد تشكيل تبلغ ± 0.002 مم)، ومحور محرك صغير (بقطر يتراوح بين Φ 3-Φ 12 مم، وانحراف محوري يساوي أو أقل من 0.002 مم) لتلبية متطلبات التصغير والتكامل العالي في الإلكترونيات الاستهلاكية ومعدات التحكم الصناعية.

في مجال مكونات السيارات الدقيقة

معالجة محور صمام نظام حقن الوقود في السيارات (مصنوع من الفولاذ المقاوم للصدأ ويتميز بمقاومة عالية للتآكل) بقطر يتراوح بين 5-Φ 25 مم، ومحور ترس صغير للنقل (بقطر يتراوح بين 8-Φ 15 مم، بدقة تقطيع أسنان تساوي الدرجة 6)، ومحور ضبط رادار القيادة الآلية (مصنوع من سبيكة ألمنيوم بقطر يتراوح بين 6-Φ 10 مم) لتلبية متطلبات القوة العالية والموثوقية في مكونات السيارات.

مجال المكونات الدقيقة للطيران والفضاء

تخصيص قضبان مؤشرات الطائرات (مصنوعة من سبيكة التيتانيوم، خفيفة الوزن) بقطر يتراوح بين 3 إلى 18 مم، وقضبان نقل دقيقة لمعدات الاتصالات عبر الأقمار الصناعية (مصنوعة من الفولاذ المقاوم للصدأ، مقاومة للتآكل)، وقضبان محركات الطائرات بدون طيار (بأقطار تتراوح بين 8 إلى 22 مم، استقرار عند السرعات العالية) لتلبية المتطلبات المزدوجة من الدقة والقوة للقضبان الصغيرة والمايكروية في صناعة الطيران والفضاء.

مجال الأجهزة الدقيقة

إنتاج قضبان تركيز الأجهزة البصرية (مصنوعة من مادة النحاس مع خشونة سطحية Ra ≤ 0.1 ميكرومتر) بأقطار تتراوح بين 2 إلى 10 مم، وقضبان معايرة للأجهزة القياسية (مثل قضبان القياس للميكرومتر بأقطار تتراوح بين 4 إلى 8 مم بدقة ± 0.0008 مم)، وقضبان حركة الساعات (بأقطار تتراوح بين 1 إلى 3 مم بدقة ± 0.001 مم في قطع الزحف) لضمان دقة القياسات للأجهزة الدقيقة.

3، الدعم الفني الأساسي

معدات ماكينات السير الدقيقة السويسرية

نستخدم آلات مشي من النوع السويسري عالي الطرف مثل Star SV-32 من سويسرا وTornos Delta 32 من اليابان. تصل سرعة الدوران القصوى للمعدات إلى 15000 دورة في الدقيقة ومزودة بوحدات طحن تتراوح بين 8 إلى 12 محطة. كما تدعم الربط بين محاور X/Y/Z/C ويمكنها تحقيق التشغيل المتزامن للقطع والطحن والحفر والخيط الداخلي للقضبان ذات القطر ≤Φ 32 مم بدقة موضعية تصل إلى ±0.0005 مم.

أنظمة CNC عالية الطرف وتكنولوجيا البرمجة

مزودة بأنظمة CNC من نوع Fanuc 31i-B وSiemens 828D، وتدعم البرمجة ماكرو والمحاكاة للمسارات المعقدة في التشغيل. كما يمكنها تحسين معلمات القطع تلقائيًا (مثل معدل التغذية والسرعة) للأخاديد على شكل عمود والمقاطع ذات الأقطار المتغيرة وغيرها من الهياكل؛ ومزودة ببرامج CAM متخصصة (مثل GibbsCAM)، ويمكنها إنشاء المسارات المركبة للقطع والطحن للقضبان ذات القطر ≤Φ 32 مم بسرعة، مما يقلل من وقت البرمجة بنسبة 30%.

أدوات القطع والتركيبات المصممة خصيصًا للتشغيل الدقيق

أدوات القطع: تستخدم أدوات قطع دقيقة من اليابان Kyocera وأدوات سويسرية Sandvik - نصف قطر حافة القطع الأدنى لأداة التدوير هو 0.01 مم (مناسبة لمعالجة المحاور الدقيقة بقطر Φ 0.5 مم)، وقطر أداة الطحن الدنيا هو 0.3 مم (مناسبة لمعالجة الأخاديد الدقيقة)، والطلاء المستخدم للأداة هو TiAlN (نيتريد النيكلوميوم التيتانيوم)، مما يحسن مقاومة البلى بنسبة 40٪؛

التثبيت: مزودة بفتحات توجيهية مخصصة (التسامح في القطر الداخلي ± 0.0005 مم) وأدوات تثبيت مرنة، ويتم استبدال أدوات تثبيت خاصة لنوع المحاور ذات الأقطار المختلفة (مثل Φ 2 مم، Φ 5 مم، Φ 10 مم) لضمان عدم انحراف المحور أو اهتزازه أثناء المعالجة.

إدارة الإنتاج الرقمية

تقديم نظام تنفيذ الإنتاج MES لتحقيق تتبع رقمي كامل لعملية الطلبات: بعد أن يقوم العملاء بوضع طلبات لمحاور بقطر ≤ Φ 32 مم، يقوم النظام تلقائيًا بتحديد المعدات والأدوات والمعايير العملية المناسبة؛ ويتم جمع بيانات تشغيل المعدات في الوقت الفعلي أثناء المعالجة (مثل حمل المغزل، دقة المعالجة)؛ ويمكن للعملاء الاطلاع على تقدم الطلبية وتنزيل تقارير الفحص من أجهزة الهواتف المحمولة الخاصة بهم لجعل عملية الإنتاج "شفافة".

4. الأسئلة الشائعة (FAQ)

س: ما هو أقل قطر يمكن معالجته لمكونات المحور؟ وهل يمكن تجاوز قطر 0.5 مم؟

ج: الحد الأدنى التقليدي لقطر التشغيل هو Φ 0.5 مم. إذا كان من الضروري تشغيل محاور دقيقة للغاية بأقطار أصغر (مثل Φ 0.3-Φ 0.4 مم)، يجب استخدام أدوات قطع دقيقة خاصة وتقنيات مضادة للاهتزاز. يمكن تزويد نموذج ثلاثي الأبعاد للمهندسين الفنيين لتقييم إمكانية الهيكل ووضع خطة (ملاحظة: يجب التحكم في طول المحاور ذات القطر ≤ Φ 0.4 مم بحيث لا يتجاوز 20 مم لتجنب الكسر أثناء التشغيل).

س: هل تختلف مؤشرات الدقة بين الخراطة والفرز؟ ما هو مدى الدقة المحدد؟

ج: بسبب اختلاف خصائص العمليات، هناك اختلافات طفيفة في الدقة: بالنسبة للتشغيل بالدوران (الدائرة الخارجية، الوجه النهائي)، يكون تفاوت القطر ±0.001 إلى ±0.002 مم، والدوائرية ≤0.0008 مم؛ وبالنسبة للتشغيل بالقطع (الأخاديد، المفاتيح، الأسطح)، يكون تفاوت الأبعاد ±0.002 إلى ±0.003 مم، وتفاوت الشكل والموقع (مثل التوازي والتماثل) ≤0.003 مم. ويمكن تحسين معايير الدقة المحددة وفقًا لغرض القطعة.

س: ما المعلومات الفنية المطلوبة لتخصيص قطع المحاور ذات القطر ≤Φ32 مم؟

ج: يُفضل تزويد رسومات هندسية ثنائية الأبعاد (تشير إلى تفاوت القطر، الطول، عمق الأخاديد، مواصفات الخيوط، متطلبات المعالجة السطحية) أو نماذج ثلاثية الأبعاد (بصيغة STEP أو IGS)؛ وإذا كانت هناك متطلبات تجميع خاصة للمحاور (مثل التداخل مع قطع أخرى)، فيمكن تزويد الرسومات الخاصة بالقطع المتصلة لمساعدة المهندسين في تحسين دقة التشغيل وتجنب مشاكل التجميع.

س: هل هناك فرق في دورة التشغيل للمحورات المصنوعة من مواد مختلفة؟ كم يمكن تسليم الطلبات العادية؟

ج: بسبب اختلاف صلابة المواد، قد تختلف دورة المعالجة: بالنسبة للمحاور النحاسية ومحورات سبائك الألومنيوم (التي يسهل قطعها)، يمكن تسليم الطلبات الصغيرة (1-100 قطعة) خلال 5-7 أيام؛ يمكن تسليم الطلبات الصغيرة الخاصة بالمحورات المصنوعة من الفولاذ المقاوم للصدأ وسبائك التيتانيوم (الصعبة القطع) خلال 7-10 أيام؛ يمكن إنتاج الطلبات الكبيرة (أكثر من 1000 قطعة) بشكل متوازي على عدة آلات لتسريع الدورة، ويمكن التفاوض على وقت التسليم المحدد.

س: هل يمكننا توفير خدمات المعالجة السطحية لمكونات المحور؟ ما هي العمليات المتاحة كخيار؟

أ: دعم خدمات متكاملة من "المعالجة + المعالجة السطحية": يمكن طلاء المحاور المعدنية (النيكل، الكروم، الذهب)، والتسويد (منع صدأ الفولاذ المقاوم للصدأ)، وتقوية الأكسيد (تلوين سبائك الألومنيوم)، ورمل السطح (للحصول على نسيج غير لامع)؛ ويمكن اختيار طباعة الشاشة أو رش الزيت للمحاور البلاستيكية، وجميع عمليات المعالجة السطحية تتوافق مع معايير RoHS وREACH البيئية لتلبية احتياجات الصناعات المختلفة.

| المعالجة | خدمات التشغيل باستخدام الحاسب الآلي: الطحن باستخدام الحاسب الآلي، والخراطة باستخدام الحاسب الآلي، والقطع بالليزر، والتنشير، والثني، واللف، وقطع السلك، والختم، والتفريغ الكهربائي، والتشغيل بثلاث محاور، وأربع محاور، وخمس محاور، والتشغيل باستخدام أدوات ماكينات سويسرا؛ خدمات تشغيل شاملة: صناعة المعادن من المساحيق، تصنيع الصاج المعدني، الختم، الصب بالقالب، الطباعة ثلاثية الأبعاد، الحقن بالقالب، النمذجة الأولية السريعة، القوالب، إلخ؛ التشغيل متعدد العمليات |

| خدمات التجميع | الربط واللحام، تجميع المكونات، التجميع الكامل، التعبئة والوضع في العبوة والوضع على الملصقات |

| المواد | الألومنيوم: سلسلة 2000، سلسلة 6000، 7075، 5052، وما إلى ذلك. |

| الفولاذ المقاوم للصدأ: SUS303، SUS304، SS316، SS316L، 17-4PH، إلخ. | |

| الفولاذ: 1214L/1215/1045/4140/SCM440/40CrMo، إلخ. | |

| البراس: 260، C360، H59، H60، H62، H63، H65، H68، H70، البرونز، النحاس | |

| المادة البلاستيكية: الأسيتال/POM/PA/نايلون/PC/PMMA/PVC/PU/أكريليك/ABS/PTFE/PEEK إلخ. | |

| التحمل الدقيق | ±0.001 مم ~ ±0.005 مم يمكن للمنتجات المحددة أن تلبّي متطلبات العملاء. |

| خشونة السطح | الحد الأدنى Ra 0.1~3.2 |

| معالجة السطح | مُكسَّب، نفث الخرز، الطباعة الحريرية، طلاء PVD، طلاء الزنك/النيكل/الكروم/التينيتانيوم، التمشيط، الطلاء، الطلاء بالبودرة |

| مطلي، رملي، تمرير، كهرباء كهربائية، تلميع كهربائي، خشنة، ليزر/حفر/نقوش إلخ. | |

| حجم الإنتاج | حجم منخفض إلى متوسط، نموذج أولي، وإنتاج دفعات |

| طريقة المعالجة | مخصص وفقًا للرسومات الهندسية المقدمة |

| وقت الاستجابة | فترة إنجاز قصيرة، عادةً من 1 إلى 4 أسابيع |

| مراقبة الجودة | ضمان صارم للجودة وعمليات الفحص |

| التغليف | تغليف آمن لمنع التلف أثناء النقل |

| الشهادة | ISO9001، AS9100D، ISO45001، ISO14001، ROSH، CE إلخ. |

| أقل طلب: قطعة واحدة | القدرة على توفير عينات قبل الإنتاج الضخم |