- Genel Bakış

- İlgili Ürünler

I. Çekirdek Hizmet Avantajlar

- Tüm süreç boyunca sorunsuz entegrasyon ve ürün lansman döngülerinin kısaltılması: Prototiplemeden hızlı döküm, performans testlerine, ön üretim denemelerine ve seri üretime geçişe kadar kapsamlı bir hizmet zinciri sunuyoruz. Prototip aşamasında, numuneleri 7-10 gün içinde teslim edebilmek için 3D baskılı balmumu ve silikon kalıplar kullanıyoruz. Pilot üretim aşamasında süreç parametreleri ile kalıp yapısını aynı anda optimize ediyoruz. Seri üretim aşamasında ise standart üretim hatlarına geçerek prototiplemeden seri üretime kesintisiz bir geçiş sağlıyoruz ve bu da geleneksel yöntemlere kıyasla toplam döngü süresini %30-%40 oranında kısaltıyor.

- Çeşitli çalışma gereksinimlerini karşılamak için çoklu malzemelerin hassas uyarlaması: Paslanmaz çelik (304/316L), alaşımlı çelik (4140/4340), titanyum alaşımı (TC4/GR5), alüminyum alaşımı (A356/A6061) ve yüksek sıcaklık alaşımları (Inconel 718/Hastelloy C276) dahil olmak üzere çeşitli malzemelerin dökümünü destekliyoruz. Ürün gereksinimlerine göre (örneğin, yüksek sıcaklık direnci, korozyon direnci ve yüksek mukavemet) en uygun malzemenin önerisini yapabiliriz. Döküm malzeme bileşimi uygunluk oranımız %99,5'in üzerindedir.

- Yüksek kaliteli talepleri karşılamak için hassas şekil kontrolü ve performans garantisi: Enjeksiyon kalıplama ve kum kalıplama gibi süreçler kullanılarak döküm parçalar, boyutsal doğruluk CT4-CT7 (ISO 8062'ye göre), yüzey pürüzlülüğü Ra ≤ 1,6μm ve ana geometrik toleranslar (koaksiyellik ve düzlemsellik gibi) ±0,02-±0,05mm aralığında sağlanır. Isıl işlem (temperleme, çözelti yaşlandırma) ve tahribatsız muayene (X-ışını muayenesi, sıvı nüfuziyet testi) sayesinde çekme mukavemeti ve uzama gibi mekanik özelliklerin standartları karşılaması sağlanırken hurda oranları %2'nin altında tutulur.

- Değişen ölçek gereksinimlerine uyum sağlayacak esnek üretim kapasitesi ve maliyet optimizasyonu: Prototip üretimi küçük parti deneme üretimlerini (1-50 adet) desteklerken, seri üretim yıllık 1 milyon adedi aşan üretim kapasitesine ulaşabilir. Çoklu standart döküm hatlarına ve otomatik temizleme ekipmanlarına sahip olunması, daha büyük partilerin birim maliyet avantajlarını önemli ölçüde artırır. Proses simülasyonu, döküm yapısını optimize eder (örneğin, kanal ve besleyici boyutlarının azaltılması ve duvar kalınlığı dağılımının iyileştirilmesi), malzeme kaybını azaltır (≤%5) ve üretim maliyetlerinin daha da kontrol edilmesini sağlar.

II. Çekirdek Uygulama Alanlar

(I) Havacılık ve Uzay

- Motor ve gövde bileşenleri: Yüksek sıcaklık alaşımı (Inconel 718) motor kanatlarının yatırım dökümü, titanyum alaşımı (TC4) gövde çerçeve bağlantı elemanları, 650-800℃'ye kadar dayanıklı ve ≥900MPa çekme mukavemeti ile uzay havacılığının aşırı çalışma koşullarını karşılar; paslanmaz çelikten (316L) aviyonik ekipman kapaklarının hassas dökümü, su geçirmez ve korozyona dirençlidir, boyutsal doğruluk CT5 seviyesindedir.

(II) Otomobil ve Yeni Enerji Alanları

- Güç sistemi parçaları: Alüminyum alaşımından (A356) turboşarjör muhafazalarının kum kalıp hassas dökümü, alaşımlı çelikten (4140) krank milleri, ≥%99,8 döküm yoğunluğu ile güç kaybını azaltır; paslanmaz çelikten (304) yeni enerji araçları batarya braketlerinin dökümü, hafif tasarım (%30 daha hafif çelikten) ve üstün darbe direnci sağlar.

(III) Enerji ve Endüstriyel Ekipman Alanı

- Enerji Ekipmanı Bileşenleri: Döküm nikel esaslı alaşımlı (Hastelloy C276) kimyasal reaktör pervanesi, kuvvetli korozyon direncine ve asit-baz ortamlarına uyum yeteneğine sahiptir; dövme paslanmaz çelikten (316L) rüzgar türbini flanşı, CT6 boyutsal doğruluk sınıfında, kule ile hassas bağlantı sağlar.

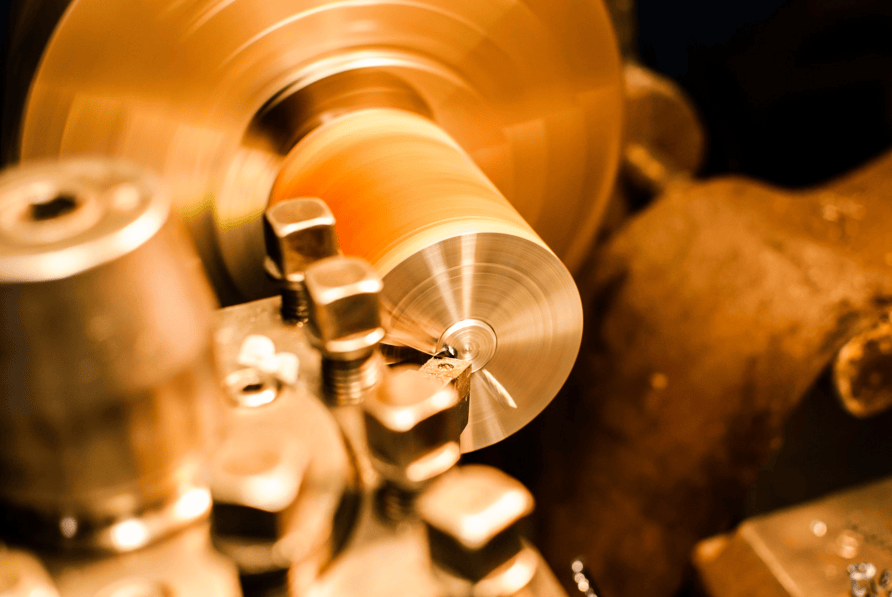

- Endüstriyel Makine Parçaları: Hassas döküm alaşımlı çelik (4340) dişli kutusu gövdesi, alüminyum alaşım (A6061) takım tezgahı kızaklayıcı elemanı, döküm yüzeyi ikincil işleme gerek kalmadan monte edilebilir, ekipmanın

üretim verimliliğini artırır.

(IV) Tıbbi ve Yüksek Uç Ürünler Alanı

- Tıbbi Ekipman Parçaları: Dövme titanyum alaşımı (GR5) yapay eklem, paslanmaz çelik (316L) cerrahi alet muhafazası, iyi biyouyumluluğa ve Ra≤0,8μm yüzey pürüzlülüğüne sahip olup tıbbi hijyen standartlarını karşılar.

- Yüksek Uç Enstrüman Bileşenleri: Döküm alüminyum alaşım (ADC12) hassas enstrüman tabanı, paslanmaz çelik (304) sensör gövdesi, CT5 boyutsal doğruluğu ile enstrümanın stabil tespit doğruluğunu sağlar.

III. Temel Teknoloji Desteği

- Tam Süreç Tasarımı ve Simülasyonu: Dökümlerin 3D modellemesi UG ve Pro/E kullanılarak yapılır. MAGMASOFT döküm simülasyon yazılımı, dolum ve katılaşma süreçlerinin simülasyonu için kullanılır ve büzülme boşlukları ile çatlaklar gibi hataların önceden tahmin edilmesine olanak tanır. Bu sayede kanal sistemi ve siperlik sisteminin ön optimizasyonu ile işlem parametreleri gerçekleştirilir ve birinci geçişte verim %98'in üzerinde olur.

- Çok Boyutlu Hassas Döküm Süreçleri:

- Model Döküm: Karmaşık, ince cidarlı parçalara (minimum cidar kalınlığı 0,8 mm) ve yüksek hassasiyetli parçalara (CT4-CT6 sınıfı) uygun, örneğin uçak motoru kanatları ve tıbbi eklem bağlantıları;

- Kum Hassas Döküm: Reçine kum kalıplama kullanarak orta ve büyük boy dökümler (maksimum ağırlık 500 kg) ile seri üretim parçalar, örneğin otomotiv türbin gövdeleri ve rüzgar türbini flanşları için uygundur;

- Hızlı Döküm: 3D baskılı balmumu ve kum kalıp teknolojisinin birleştirilmesiyle prototipler en kısa 7-10 günde teslim edilebilir, böylece kalıp yapımına gerek kalmaz ve R&D maliyetleri azaltılır. - Katı Kalite Kontrol Sistemi:

- Malzeme Testi: Spektrometreler bileşimi doğrular, çekme test cihazları ve sertlik ölçerler mekanik özellikleri sınar;

- Tahribatsız Muayene: İç hataları tespit etmek için X-ışını (RT), ultrasonik muayene (UT) ve sıvı penetrant muayene (PT) yöntemleri kullanılır;

- Boyutsal Kontrol: Koordinat Ölçüm Cihazları (doğruluk ±0,001 mm) ve mavi ışıklı tarayıcılar ISO 8062 standartlarına uygun olarak tam boyutsal kontroller gerçekleştirir.

- Dijital Üretim Yönetimi: Siparişten teslimata kadar tüm süreçlerin izlenebilirliğini sağlamak amacıyla bir MES sistemi devreye sokulmuştur ve döküm sıcaklığı ile basınç gibi kritik parametreler gerçek zamanlı olarak izlenmektedir. Kitle üretim verimliliğini ve ürün tutarlılığını artırmak için otomatik temizleme hatları (darbeli temizleme ve parlatma) ile robotik sınıflandırma sistemleri de donatılmıştır.

IV. Sık Sorulan Sorular (SSS)

- S: Hassas döküm prototipleri için üretim süresi nedir? Gerekli olan tasarım bilgileri nelerdir?

C: Prototip teslim süresi 7-10 gündür. Toleransları belirtilmiş bir 2D mühendislik çizimi veya 3D model (STEP/IGS formatında) gereklidir. Özel performans gereksinimleriniz varsa (örneğin yüksek sıcaklığa dayanıklılık veya korozyona direnç), lütfen bunları aynı anda belirtiniz. Uygun malzeme ve süreçleri önereceğiz.

- S: Farklı döküm süreçlerinin uygulama alanları arasındaki farklar nelerdir? Nasıl seçim yapmalıyım?

A: Yatırım dökümü, karmaşık, yüksek hassasiyetli küçük parçalar (örneğin kanatlar ve eklemeler) için uygundur; kum döküm orta ila büyük boyutlu, seri üretim yapılan parçalar (örneğin türbin gövdeleri ve flanşlar) için uygundur; hızlı döküm ise araştırma ve geliştirme prototipleri veya küçük parti deneme üretimi için uygundur. Süreç ekibimiz parça büyüklüğü, karmaşıklık, parti miktarı ve hassasiyet gereksinimlerine göre en uygun çözümü önerebilir.

- S: Döküm parçalarda hangi boyutsal doğruluk ve yüzey pürüzlülüğü elde edilebilir? İkincil işlenme işlemi gerekiyor mu?

A: Boyutsal hassasiyet CT4-CT7 seviyelerine ulaşabilir ve yüzey pürüzlülüğü Ra ≤ 1,6μm'dir. Eşleştirme yüzeyleri gibi çok yüksek hassasiyet gerektiren kritik yüzeyler için montaj gereksinimlerini karşılamak üzere sonraki CNC son işlem hizmetleri sunuyoruz. Eşleşmeyen yüzeyler genellikle ikincil işleme ihtiyaç duymaz ve doğrudan kullanılabilir. - S: Seri üretim için minimum sipariş miktarı nedir? Üretim kapasitemiz acil siparişlere uyum sağlayabilir mi?

A: Seri üretim için katı bir minimum sipariş miktarı yoktur ve 100 ile 1 milyon adet arasında siparişleri destekliyoruz. Yıllık üretim kapasitemiz 1 milyon adedi aşmaktadır ve paralel olarak çalışan üç döküm hattına sahibiz. Acil siparişlere uyum sağlamak için üretim kapasitemizi ayarlayabilir ve 15-20 gün içinde hızlandırılmış teslimat sağlayabiliriz (sipariş hacmine bağlı olarak).

- S: Döküm parçalar için kalite raporları ve uygunluk sertifikaları sağlayabilir misiniz?

A: Evet! Her parti malzeme muayene raporları, tahribatsız muayene raporları ve boyutsal muayene raporlarıyla birlikte verilecektir. Havacılık, tıp ve diğer alanlar için AS9100 ve ISO 13485 gibi endüstri uygunluk sertifikaları sağlayabiliriz ve ürünlerimizin müşterilerin endüstri standartlarını karşıladığını garanti ederiz.