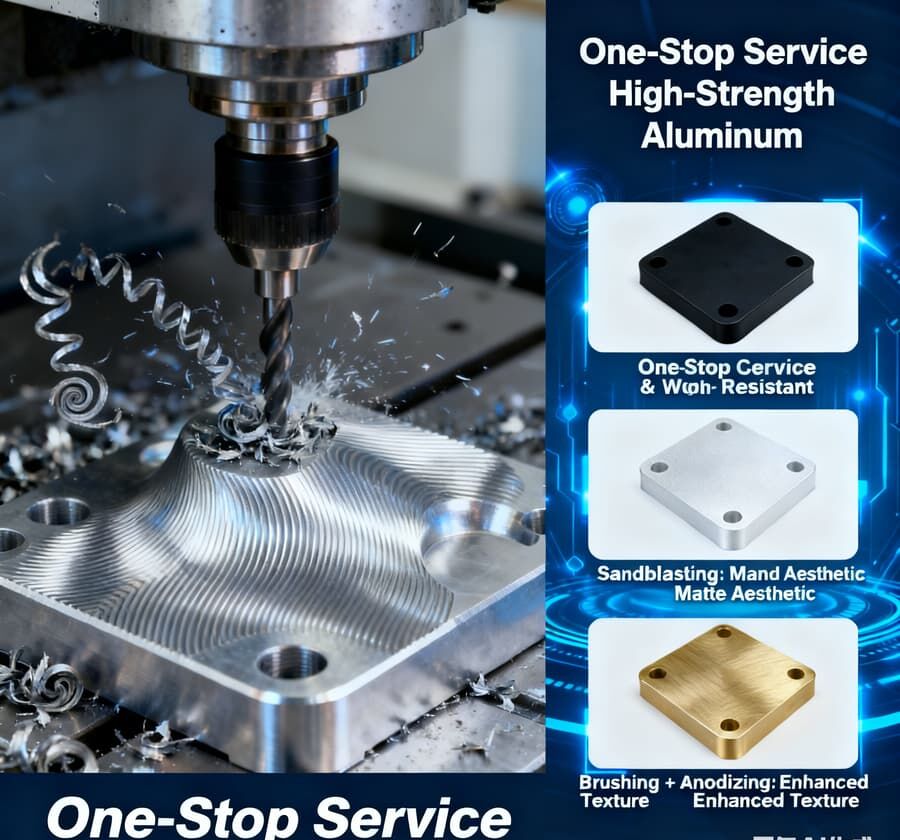

Eén-stop-service voor CNC-frezen/draaien van hoogwaardige aluminiumlegeringen, anodiseren, zandstralen en andere oppervlaktebehandelingen.

- Overzicht

- Gerelateerde producten

Diensten

I. Kern Dienst Voordelen

1. Precisiebewerking van hoogwaardige aluminiumlegeringen, waarbij stijfheid en precisie in balans worden gebracht.

Door de specifieke kenmerken van hoogwaardige aluminiumlegeringen zoals 6061-T6, 7075-T6 en 2A12 (treksterkte ≥380MPa) te richten, gebruiken we CNC-apparatuur met hoge stijfheid en gespecialiseerde gereedschappen om geïntegreerde frees- en draaiwerkzaamheden uit te voeren. De vlakheid bij frezen is ≤0,005 mm/100 mm, terwijl de tolerantie bij draaien ±0,002 mm bedraagt. Dit lost effectief de problemen op van bramenontwikkeling en snel slijtage van gereedschap die gepaard gaan met het bewerken van hoogwaardige aluminiumlegeringen. We ondersteunen ook het machinaal bewerken van complexe structuren, zoals veelvlakken, diepe holtes en contourvormen met een speciale vorm, waarmee aan de structurele en prestatie-eisen van hoogwaardige precisieonderdelen wordt voldaan.

2. Geïntegreerde end-to-end oppervlaktebehandeling, waardoor meerdere integratiestappen overbodig zijn.

Dit platform integreert oppervlaktebehandelingsprocessen zoals anodiseren (natuurlijk, zwart en gekleurd), zandstralen (fijn, grof en mat), borstelen, spuiten en passiveren. Na verwerking kan het product direct worden overgedragen aan de oppervlaktebehandelingsfase, waardoor klanten niet opnieuw hoeven te communiceren met externe leveranciers. Door samenwerking bij procesoptimalisatie wordt de afstemming van oppervlaktebehandeling en verwerkingsafmetingen gewaarborgd. Bijvoorbeeld: de dimensionele tolerantie van onderdelen na anodiseren kan worden gehandhaafd binnen ±0,003 mm, waardoor dimensionele afwijkingen en kwaliteitsrisico's van traditionele meertrapsprocessen worden geëlimineerd.

3. Sterke procesaanpasbaarheid om diverse oppervlakte-eisen te voldoen

- Anodiseren: creëert een uniforme oxide laag met een dikte van 5-20 μm, verbetert de corrosieweerstand (zoutneveltest ≥480 uur) en slijtvastheid van hoogwaardige aluminiumlegeringen, geschikt voor onderdelen die blootstaan aan buiten- en vochtige omgevingen;

- Zandblasing: de grootte van het korrelkorrelkorrelkorrelkorrelkorrelkorrelkorrelkorrelkorrelkorrelkorrelkorrelkorrelkorrelkorrelkorrelkorrelkorrelkorrelkorrelkorrelkorrelkorrelkorrelkorrelkorrelkorrelkorrelkorrelkorrelkorrelkorrel Deze methode wordt gewoonlijk gebruikt voor hulzen en panelen van apparaten;

- Borstel: creëert een uniforme, rechte textuur, verbetert de visuele kwaliteit van de onderdelen en maakt het geschikt voor externe componenten in consumentenelektronica en high-end apparaten;

- Aanpasbare combinatieprocessen: ondersteunt combinatieprocessen zoals "sandblazen + anodiseren" en "borstelen + kleuren", die voldoen aan de behoeften van de klant voor zowel uiterlijk als prestaties.

4. Het is een zaak van de Een gesloten kwaliteitscontrolesysteem zorgt voor de consistentie van het product gedurende het gehele proces.

Er is een kwaliteitscontrolesysteem in vier niveaus opgezet: "Materiaaltesten - Bewakingsproces - Controle van oppervlaktebehandeling - Volledige inspectie van eindproducten." Dit systeem controleert de samenstelling en mechanische eigenschappen van hoogwaardige aluminiumlegeringen vóór bewerking; bewaakt tijdens de bewerking in real-time snijparameters en dimensionele nauwkeurigheid; en voert na de oppervlaktebehandeling controles uit op laagdikte, hechting en kleurverschil. Eindproducten worden volledig geïnspecteerd met behulp van apparatuur zoals coördinatemeetmachines en glansmeters. Voor elke partij onderdelen worden complete kwaliteitsrapporten bijgehouden om consistentie en stabiliteit te garanderen tijdens massaproductie.

II. Core Toepassing Gebieden

1. Voertuigen op Nieuwe Energie

Aangepaste accu-beugels van hoogwaardige aluminiumlegering (gefreesde constructie, geanodiseerd voor roestbescherming), motorbehuizingen (gefreesd en gedraaid, gesandstraald en geanodiseerd voor corrosiewering) en lichtgewicht chassisonderdelen (7075-T6 materiaal, gefreesde complexe structuren, oppervlaktepassivatie) voldoen aan de eisen voor hoge sterkte en lichtgewicht in auto-onderdelen.

2. Lucht- en ruimtevaart hulpapparatuur

Wij produceren frames van hoogwaardige aluminiumlegering voor vliegtuig grondapparatuur (6061-T6 materiaal, gefreesde veelvlaksstructuur, geanodiseerd), romponderdelen voor drones (gedraaide speciaalvormige assen, gesandstraald voor gewichtsvermindering en geluidsreductie) en behuizingen voor satellietcommunicatie-apparatuur (2A12 materiaal, gefreesde diepe holte-structuur, geborsteld en geanodiseerd voor verbeterd uiterlijk en weerbestendigheid), waarmee aan de strenge prestatie- en gewichtseisen van de lucht- en ruimtevaartindustrie wordt voldaan.

3. Industriële automatisering en apparatuur

Wij bewerken robotarmkoppelingen van hoogwaardige aluminiumlegering (gefrezen hoge-nauwkeurigheids gaten, geanodiseerd voor slijtvastheid), geleidingsschienen en sliders voor apparatuur (gedraaide buitendiameter, gesandstraald om wrijving te verminderen) en sensormontages (gefrezen complexe contouren, gepassiveerd voor roestbescherming), wat de bedrijfsnauwkeurigheid en levensduur van geautomatiseerde apparatuur waarborgt.

4. Consumentenelektronica en slimme apparaten

Wij produceren op maat gemaakte mobiele telefoonframes van hoogwaardige aluminiumlegering (materiaal 7075-T6, gevlamde dunwandige structuur, geborsteld en geanodiseerd), behuizingen voor slimme draagbare apparaten (draai-freescomposietbewerking, gesandstraald en gekleurd) en laptopstands (materiaal 6061-T6, gevlamde holle structuur, mat geanodiseerd) om te voldoen aan de vraag naar lichtgewicht, sterke en esthetisch aantrekkelijke onderdelen in consumentenelektronica.

5. Medische apparaten

Wij produceren frames van medische karren van hoogwaardige aluminiumlegering (gefrezen montagegaten, geanodiseerd voor antibacteriële behandeling), diagnostische instrumentenpanelen (gedraaid met afgeronde randen, zandgestraald voor anti-reflectie) en accessoires voor chirurgische instrumenten (materiaal 2A12, gevlamd met precisiestructuur, gepassiveerd voor roestbescherming), voldoet aan medische hygiënestandaarden en veiligheidseisen.

III. Kern technologische ondersteuning

1. Hoge-nauwkeurigheids CNC-bewerkingsapparatuur

Uitgerust met CNC-frees- en draaimachines van DMG MORI uit Duitsland en FANUC uit Japan, beschikt het systeem over een maximale spindelsnelheid van 15.000 omw/min en een snelheid van 48 m/min in snelle traversering, geschikt voor de bewerking van complexe gekromde oppervlakken en hoge-nauwkeurigheids gaten. Voor hoogsterkte aluminiumlegeringen gebruikt het systeem hardmetalen gereedschappen met coating (zoals TiAlN-coating), wat de snijefficiëntie met 30% verhoogt en de levensduur van het gereedschap met 25% verlengt.

2. Kernoppervlaktebehandelingsprocessen

- Anodiseren: Maakt gebruik van een hardanodiseerproces met zwavelzuur, uitgerust met een volledig geautomatiseerde anodiseerproductielijn om een uniforme oxidelaagvorming te garanderen. Een constante temperatuurregelsysteem (±1°C) voorkomt vervorming van de hoogwaardige aluminiumlegering tijdens oxidatie.

- Stralen: Maakt gebruik van geautomatiseerde straalapparatuur met instelbare druk (0,3-0,8 MPa) en aangepaste bevestigingsmiddelen om 100% oppervlaktebedekking en textuurconsistentie ≤ ΔE2,0 te waarborgen.

- Procesintegratietechnologie: Na bewerking ondergaan de onderdelen een speciaal reinigingsproces (ontvetten, verwijderen van olie en passiveringsvoorbehandeling) om een oppervlak vrij van olie en onzuiverheden te garanderen, wat de hechting verbetert van de oppervlaktebehandellaag (krassnijtest ≥ 5B).

3. Digitale samenwerkingsmanagement

Introductie van een geïntegreerd CAD/CAM/MES-systeem: 3D-modellering en het plannen van bewerkingsbanen voor onderdelen van hoogwaardige aluminiumlegering worden uitgevoerd met behulp van UG- en Mastercam-software. Door gebruik te maken van het MES-systeem, wordt tracking van orderstatus, monitoring van apparatuurstatus en traceerbaarheid van procesparameters voor machinaal bewerken en oppervlaktebehandeling gerealiseerd. Klanten kunnen in real-time productiemijlpalen en kwaliteitsinspectiegegevens bekijken, waardoor een transparant en efficiënt end-to-end serviceproces wordt geboden.

4. Aangepaste procesontwikkelingsmogelijkheden

We beschikken over een professioneel team voor procesonderzoek en -ontwikkeling dat procesverificatie en optimalisatie kan uitvoeren op basis van specifieke klantbehoeften (zoals anodiseren met uiterst hoge weerstand tegen zoutnevel en kleurstralen op maat). Bijvoorbeeld voor onderdelen van accupakketten van voertuigen op nieuwe energie hebben we een gecombineerd 'stralen + hard anodiseren'-proces ontwikkeld dat meer dan 1.000 uur standhoudt tijdens zoutneveltesten, waarmee aan de eisen van extreme omgevingen wordt voldaan.

IV. Veelgestelde vragen (FAQ's)

1. V: Welke hoogwaardige aluminiumlegeringkwaliteiten kunnen worden bewerkt? Kunt u speciale aluminiumlegeringkwaliteiten bewerken?

A: Wij bewerken standaard gangbare hoogwaardige aluminiumlegeringen zoals 6061-T6, 7075-T6, 2A12 en 5052-H32. Voor speciale kwaliteiten (zoals 7050 en 6082) dient u vooraf materiaalmonsters en technische specificaties te verstrekken. Wij voeren procesproeven uit om de haalbaarheid van bewerking en oppervlaktebehandeling te beoordelen.

2. V: Wat is de totale doorlooptijd voor onderdelenbewerking en oppervlaktebehandeling? Heeft het gebruik van verschillende oppervlaktebehandelingsprocessen een aanzienlijke invloed op de doorlooptijd?

A: Voor reguliere kleine series (1-50 stuks) bedraagt de levertijd 7-12 dagen. Grote series (1.000+ stuks) kunnen worden ingekort tot 10-15 dagen door meerdere productielijnen parallel te gebruiken. De levertijden voor verschillende oppervlaktebehandelingen variëren: anodiseren (3-5 dagen), zandstralen (1-2 dagen) en wire drawing (2-3 dagen). De gecombineerde procesduur is afhankelijk van de daadwerkelijke verwerkingsstappen en kan worden aangepast op basis van de bestelhoeveelheid.

3. V: Veranderen de afmetingen van de onderdelen na oppervlaktebehandeling? Hoe kan de montageprecisie worden gegarandeerd?

A: Anodiseren levert een oxide laag van 5-20μm op. Tijdens de bewerking wordt hier rekening mee gehouden door een overeenkomstige maattolerantie in acht te nemen (bijvoorbeeld, als de diameter van het eindproduct Φ10mm is, wordt de diameter tijdens de bewerking gestuurd naar Φ9,98-Φ9,99mm). Fysieke oppervlaktebehandelingen zoals stralen en borstelen hebben een dimensionele invloed van ≤0,002mm, wat verwaarloosbaar is. Door marge te houden en een volledige inspectie uit te voeren, zorgen wij ervoor dat de afmetingen van de onderdelen na oppervlaktebehandeling voldoen aan de montage-eisen, met een tolerantie van ±0,003mm.

4. V: Kunt u monsteronderzoek van de oppervlaktebehandeling leveren? Bevestigen wij de resultaten alvorens te starten met massaproductie?

A: Wij ondersteunen het testen van monsters! We kunnen eerst 1-3 onderdelen produceren en de gespecificeerde oppervlaktebehandeling uitvoeren (bijvoorbeeld anodiseren, zandstralen). Nadat de klant de uitstraling en prestaties (bijvoorbeeld laagdikte, hechting) heeft bevestigd, kunnen we overgaan op massaproductie. Het testen van monsters duurt 3-5 dagen. Tijdens het testproces kunnen we procesparameters aanpassen op basis van feedback om te garanderen dat het eindproduct voldoet aan de verwachtingen.

5. V: Is de prijs van een alles-in-één-service concurrerender dan het inhuren van afzonderlijke bewerkings- en oppervlaktebehandelingsleveranciers?

A: Ja! Door machinaal bewerken en oppervlaktebehandeling te integreren en synergie te creëren, elimineren we tussenliggende transportkosten en kwaliteitsrisico's, waardoor de totale kosten met 10%-15% dalen in vergelijking met afzonderlijke samenwerkingen. Dit vermindert ook de benodigde interactie voor de klant, verkort de levertijd, verbetert de service-efficiëntie en kwaliteitsstabiliteit, en biedt een kosteneffectievere oplossing.

| Bewerking | CNC-bewerkingsdiensten: CNC-frezen, CNC-draaien, lasersnijden, boren, buigen, spinnen, draadzaagbewerking, stansen, EDM, 3-assige, 4-assige, 5-assige bewerking, precisiebewerkingsmachines (Swiss machine tool machining); Compleet bewerkingsaanbod: Poedermetallurgie, plaatmetaalproductie, stansen, gietvormen, 3D-printen, spuitgieten, snelle prototyping, matrijzen, enz.; meervoudige procesbewerkingen |

| Assemblediensten | Bevestigen & samenvoegen, componenten assembleren, gehele assenblage, verpakken & etiketteren |

| Materialen | Aluminium: serie 2000, serie 6000, 7075, 5052 enz. |

| Roestvrij staal: sus303, sus304, ss316, ss316l, 17-4ph, enz. | |

| Staal: 1214l/1215/1045/4140/scm440/40crmo, enz. | |

| Messing: 260, c360, h59, h60, h62, h63, h65, h68, h70, brons, koper | |

| Plastic: acetaal/pom/pa/nylon/pc/pmma/pvc/pu/acryl/abs/ptfe/peek enz. | |

| Precisietolerantie | ±0,001 mm tot ±0,005 mm. Specifieke producten kunnen aan de eisen van de klant voldoen. |

| Oppervlakte ruwheid | Min ra 0,1 tot 3,2 |

| Oppervlaktebehandeling | Geanodiseerd, zandstralen, zijdenscreen, PVD-bekleding, zink/nikkel/chroom/titaanplating, borstelen, schilderen, poedercoating |

| Gecoat, Zandstralen, Passivatie, Elektroforese, Elektrolytisch glansten, Verzanding, Laser/etsen/graveren etc. | |

| Productievolume | Lage tot middelmatige hoeveelheid, prototype en batchproductie |

| Verwerkingsmethode | Op maat gemaakt volgens verstrekte CAD-tekeningen |

| Levertermijn | Korte levertijd, meestal 1-4 weken |

| Kwaliteitscontrole | Strikte kwaliteitsborging en inspectieprocessen |

| Verpakking | Veilige verpakking om schade tijdens transport te voorkomen |

| Certificaat | ISO9001,AS9100D,ISO45001,ISO14001,ROSH,CE etc. |

| minimale bestelhoeveelheid: 1 stuk | Mogelijkheid om monsters te verstrekken vóór massaproductie |