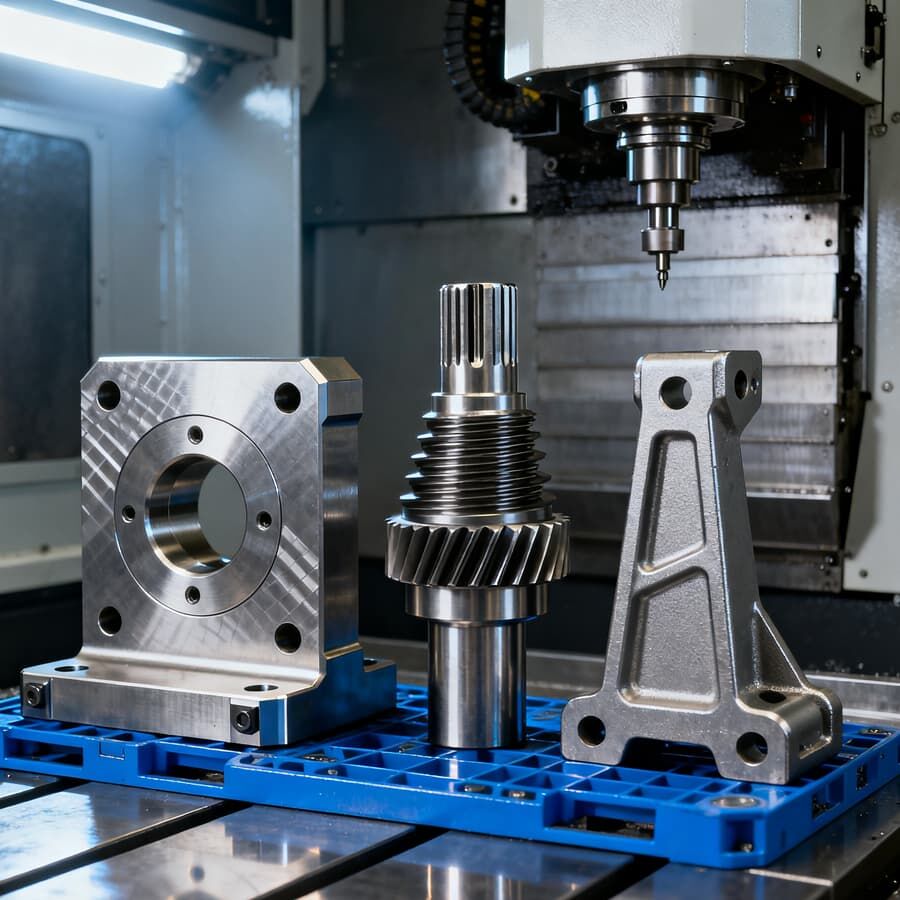

CNC-Bewerking van Structurele Onderdelen en Bevestigingen voor Hoge Belasting - Op maat gemaakte koolstofstaal/legeerde stalen, zoals 4140, 4340 en Q235

- Overzicht

- Gerelateerde producten

I. Kern Dienst Voordelen

- Precisiebewerking van hoogwaardige materialen voor superieure belastingsprestaties: Wij zijn gespecialiseerd in het bewerken van koolstofstaalsoorten en gelegeerde staalsoorten zoals 4140 (treksterkte ≥1000MPa na uitharden en temperen), 4340 (vloeisterkte ≥860MPa) en Q235 (treksterkte 375-500MPa). Ons proces "voorsnijden + fijnsnijden + verouderen" zorgt voor de algehele stijfheid en vervormingsweerstand van onderdelen voor hoge belasting. Voor dragende componenten (zoals constructiebeugels en gereedschapslichamen) is de doorbuiging na bewerking ≤0,05 mm/m, en kunnen zij langdurige slagbelastingen weerstaan (slagenergie ≥50J), waardoor de levensduur met meer dan 60% wordt verlengd ten opzichte van onderdelen vervaardigd uit gewoon staal. - Geïntegreerde productie van complexe gereedschappen en constructiedelen verbetert de assemblage-efficiëntie: Dit systeem ondersteunt complexe structurele bewerkingen van gereedschappen voor hoge belasting (zoals lasgereedschappen en montagegereedschappen) en grote constructiedelen (zoals machineonderstellen en steunen voor bouwmachines). Het kan meervlakkige oppervlakken, speciaal gevormde groeven, trapvormige bovenkanten en andere kenmerken in één bewerkingscyclus voltooien, waardoor het aantal opspanningen wordt teruggebracht van traditioneel 5-8 naar 1-2 keer. De cumulatieve positioneringsfout wordt beperkt tot ±0,005 mm. De positioneernauwkeurigheid van gereedschappen bedraagt ±0,003 mm, wat een consistente vastklemming van werkstukken garandeert en de downstream productie-efficiëntie verbetert.

- Materiaalspecifieke procesaanpassing zorgt voor een balans tussen efficiëntie en kwaliteit: Aangepaste bewerkingsoplossingen zijn afgestemd op de eigenschappen van verschillende koolstofstaalsoorten en gelegeerde staalsoorten. Gelegeerd staal 4140/4340 maakt gebruik van een "afkoel- en aanloopharde voorbehandeling + cryogene snijmethode" om slijtage van gereedschap door verharding tijdens bewerking te voorkomen. Koolstofstaal Q235 maakt gebruik van een hoogsnelheidsfrezen-proces (toevoersnelheid 800 mm/min) met speciale spanbrekers, waardoor de bewerkingsefficiëntie met 30% toeneemt. Het ondersteunt ook verdere warmtebehandelingen zoals harden en cementeren. De hardheid van 4140 na oppervlakteharding kan HRC50-55 bereiken, wat voldoet aan hoge eisen voor slijtvastheid.

- Grote afmetingen en mogelijkheden voor batchverwerking, stabiele en controleerbare levering: in staat om grote structurele onderdelen te bewerken (maximale bewerkingsbereik: 3000 mm lang × 1500 mm breed × 1000 mm hoog), geschikt voor frames van zware apparatuur, grote fixture-bases en andere eisen. Uitgerust met vijf grote CNC-bewerkingscentra en twee portal freesmachines kunnen batchorders (100+ stuks) gelijktijdig op meerdere machines worden geproduceerd, wat de levertijd verkort met 20-25% ten opzichte van het sectorgemiddelde. Gestandaardiseerde processen en inspectie van de eerste productie-eenheid zorgen voor 99% dimensionele consistentie bij serieproductie.

II. Core Toepassing Gebieden

(I) Industriële productiefixtures

- Lasklemborden en gereedschappen: Op maat gemaakte positioneerblokken en klemarmen van 4140 gelegeerd staal voor lasklemborden zorgen voor hoge sterkte, voorkomen doorbuiging van het werkstuk tijdens het lassen en bieden een positioneernauwkeurigheid van ±0,003 mm, waardoor ze geschikt zijn voor het lassen van autochassis en structurele onderdelen van bouwmachines. - Bewerkingsklemborden: Wij produceren klembordbodems van Q235 koolstofstaal en precisieklemspennen van 4340 gelegeerd staal. De bodems zijn zeer stijf (doorbuiging ≤ 0,03 mm/m) en de klemmen bieden een klemkracht van maximaal 50 kN, geschikt voor zware bewerking van as- en schijfcomponenten.

(II) Structurele onderdelen voor zware apparatuur

- Onderdelen voor werktuigen: Wij produceren graafmachinearmen van 4340 gelegeerd staal en kraanarmkoppelingen van 4140 gelegeerd staal. Deze onderdelen hebben een treksterkte van ≥900 MPa en kunnen langdurige zware belastingen weerstaan (één onderdeel kan 50-200 ton dragen).

- Machineonderdelen voor machinebouw: Wij produceren machinebedden van Q235 koolstofstaal en geleidebanen en sliders van 4140 gelegeerd staal. Het bed wordt gegaard om interne spanningen te elimineren, en de paralleliteit van de geleiding is ≤0,004 mm/1000 mm, wat zorgt voor een stabiele bewerkingsnauwkeurigheid.

(III) Energie- en mijnbouwapparatuur

- Onderdelen voor windturbines: Op maat gemaakte windturbineflenzen van 4140-gelegeerd staal en verbindingsbeugels voor toren van Q235-koolstofstaal. De tolerantie van de boutgaten in de flens bedraagt ±0,005 mm, geschikt voor gebruik op grote hoogte onder zware belasting bij windturbines.

- Mijnbouwmachines onderdelen: Bewerking van kolenmaler schrappers en breker tandplaten van 4340-gelegeerd staal. Oppervlakteverharding levert een hardheid op van HRC52-55, wat uitstekende slijtvastheid biedt en geschikt is voor extreme mijnbouwomstandigheden.

(IV) Mallen en gereedschappen

- Matrijzenonderdelen en geleidingstiften: Productie van matrijzenonderdelen van gelegeerd staal 4140 en geleidingstiften van gelegeerd staal 4340. De vlakheid van de onderdelen is ≤0,005 mm en de co-axialiteit van de geleidingstiften is ≤0,002 mm. Geschikt voor grote stans- en spuitgietmallen.

- Bewerkingsplaten: Op maat gemaakte gelaste bewerkingsplaten van koolstofstaal Q235 met een oppervlakte gladheid van Ra ≤0,8 μm en toleranties van T-groeven van ±0,01 mm, geschikt voor flexibele bevestiging van diverse werkstukken.

III. Kern technologische ondersteuning

- Grote, hoogwaardige precisiebewerkingsapparatuur: Uitgerust met een Taiwan Xiehong CNC-2016 portal freesmachine (verrijdbaarheid 2000×1600×800 mm) en een Duitse DMG DMF 2600 verticale bewerkingscentrum, beschikt de machine over een spindelkoppel van maximaal 120 N·m, waardoor grootschalige bewerking van hoogwaardige gelegeerde stalen zoals 4340 mogelijk is. De apparatuur maakt gebruik van een lineaire schaalcodering met gesloten regelkring, met een positioneernauwkeurigheid van ±0,002 mm, wat de bewerkingsnauwkeurigheid van grote structurele onderdelen waarborgt.

- Gespecialiseerde gereedschappen en procesystemen: Met gebruik van Zweedse Sandvik WC-Co carbide gereedschappen (voor gelegeerd staal) en Japanse Kyocera metalen keramische gereedschappen (voor koolstofstaal), gecombineerd met een koelsysteem onder hoge druk (80 bar), worden problemen zoals vastklevend gereedschap bij de bewerking van gelegeerd staal en het afbreken van spaanders bij koolstofstaal opgelost. Voor diepgeplaatste holtes in structurele onderdelen wordt een gelaagd freesproces toegepast, waarbij elke laag 0,2-0,5 mm diep wordt gefreesd, zodat de vertikaliteit van de wanden van de holte ≤0,004 mm bedraagt. - Warmtebehandeling en kwaliteitscontrole: Wij werken samen met professionele warmtebehandelaars voor het leveren van afschuif- en aanloophardingen, uitharden en cementeren. De hardheid van 4140-staal na het uitharden kan HB220-260 bereiken, en de hardheid van 4340-staal na het uitharden kan HRC45-50 bereiken. Voor kwaliteitsinspectie wordt gebruikgemaakt van een driedimensionale meetmachine (nauwkeurigheid ±0,001 mm), trektestmachines en slagtaaiheidsmachines om de afmetingen en mechanische eigenschappen van de structurele onderdelen grondig te controleren, zodat zij voldoen aan strenge eisen voor hoge belasting.

- Ontwerp- en simulatiecapaciteiten voor bevestigingsmiddelen: We hebben een professioneel ontwerpteam voor bevestigingsmiddelen dat constructies kan ontwerpen op basis van tekeningen (2D/3D) van klantonderdelen. Wij gebruiken UG- en AutoCAD-software voor modellering en ANSYS voor spanningsimulatie-analyse om de belastbare structuur van de bevestigingsmiddelen te optimaliseren, schade door lokale spanningconcentratie te voorkomen en de levensduur van de bevestigingsmiddelen te maximaliseren.

Vierde, Veelgestelde vragen (FAQ's)

- V: Naast 4140, 4340 en Q235, welke andere koolstofstaalsoorten/gelegeerde staalsoorten kunnen worden bewerkt? Wat zijn de verschillen in toepassing tussen de verschillende soorten?

Wij kunnen ook 20CrMnTi (gecarboneerd staal, geschikt voor slijtvaste bevestigingen), 45#-staal (middelkoolstofstaal, geschikt voor algemene constructiedelen) en Q355B (laaggelegeerd hoogwaardig staal, geschikt voor grote beugels) bewerken. 4140/4340-staal is ontworpen voor toepassingen met hoge belasting en hoge precisie; Q235/Q355B-staal is ontworpen voor kostenefficiënte, grotere constructiedelen; en 20CrMnTi-staal is ontworpen voor slijtvaste transmissiecomponenten.

- V: Wat is de bewerkingsnauwkeurigheid van grotere constructiedelen? Wat is de maximale bewerkingsgewichtslimiet?

A: Voor constructiedelen met een lengte van ≤3000 mm bedraagt de maattolerantie ±0,01-±0,02 mm en de vlakheid ≤0,008 mm/1000 mm. De maximale bewerkingsgewichtslimiet is 5 ton. Wij kunnen onderdelen die zwaarder zijn dan 5 ton bewerken door middel van gesegmenteerde bewerking en precisie-las- of voegtechnologie, met een vlakheid van ≤0,01 mm op de verbindingen.

- V: Beïnvloedt warmtebehandeling de maatnauwkeurigheid van het onderdeel? Hoe kunnen we montage-eisen na warmtebehandeling waarborgen?

A: Voor de warmtebehandeling wordt een bewerkingsmarge van 0,1-0,3 mm gereserveerd. Na de warmtebehandeling vindt fijne bewerking plaats om te garanderen dat de uiteindelijke maattoleranties voldoen aan de vereiste normen. Bijvoorbeeld kan na warmtebehandeling het positioneringoppervlak van een 4140-bekisting fijn worden gefreesd om de vlakheid te herstellen tot ≤0,003 mm, zonder de montageprecisie te beïnvloeden.

- V: Wat is de ontwerp- en bewerkingscyclus voor een op maat gemaakte hoge-belastingsbekisting? Kunt u suggesties geven voor optimalisatie van het ontwerp?

A: Eenvoudige bevestigingsmiddelen (zoals positioneervoorzieningen met één station) hebben een doorlooptijd van 7-10 dagen; complexe bevestigingsmiddelen (zoals meerdere stations omvattende lasbeugels) hebben een doorlooptijd van 15-20 dagen. Wij kunnen suggesties voor ontwerpoptimalisatie geven, zoals het aanpassen van de klemkracht van de beugel op basis van het materiaal van het werkstuk en het optimaliseren van de verdeling van de positioneringspunten om spanningsconcentratie te verminderen, waardoor de productiekosten en slijtage van de beugels worden verlaagd.

- V: Hoe kunnen kosten worden geregeld bij massaproductie van structurele onderdelen met een hoge belasting? Is er een minimale bestelhoeveelheid (MOQ)?

A: De eenheidskosten worden verlaagd door genormaliseerde processen, geoptimaliseerde gereedschapslevensduur en parallelle productie op meerdere machines. Hoe groter de productieomvang, hoe groter het kostenvoordeel. Er is geen strikte minimale bestelhoeveelheid vereist. Kleine series (1-10 stuks) kunnen op maat worden gemaakt, en grote series (100+ stuks) kunnen een prijskorting van 5%-10% krijgen, afhankelijk van de bestelhoeveelheid en onderhandelbaar.