Servicios Profesionales de Impresión 3D que Potencian Diseños Complejos y Producción de Pequeños Lotes

- Descripción general

- Productos relacionados

I. Núcleo Servicio Ventajas

- Logre fácilmente estructuras complejas, superando las limitaciones de los procesos tradicionales: Soporta la impresión integrada de diseños complejos como estructuras huecas, patrones de celosía, superficies de formas especiales y canales internos de flujo, eliminando la necesidad de desmontar y ensamblar componentes, mejorando la integridad estructural en más del 80 %. Por ejemplo, soportes aeroespaciales optimizados topológicamente e insertos de moldes con canales de enfriamiento internos pueden imprimirse directamente, logrando tolerancias estructurales dentro de ±0,1 mm, difíciles de alcanzar con procesos tradicionales.

- Producción eficiente y flexible por lotes pequeños, reduciendo significativamente los tiempos de ciclo: se puede lograr una producción de lotes pequeños de 1-500 piezas sin la creación de moldes, acortando los ciclos de producción entre un 60% y un 70% en comparación con el moldeo por inyección/fundición tradicional (entrega desde el diseño hasta el producto terminado en tan solo 24 horas). El costo unitario se ajusta flexiblemente según el tamaño del lote, ahorrando entre un 50% y un 80% de la inversión inicial en producción de lotes pequeños en comparación con la fabricación de moldes. Esta solución es ideal para I+D de productos, producción piloto y pedidos personalizados.

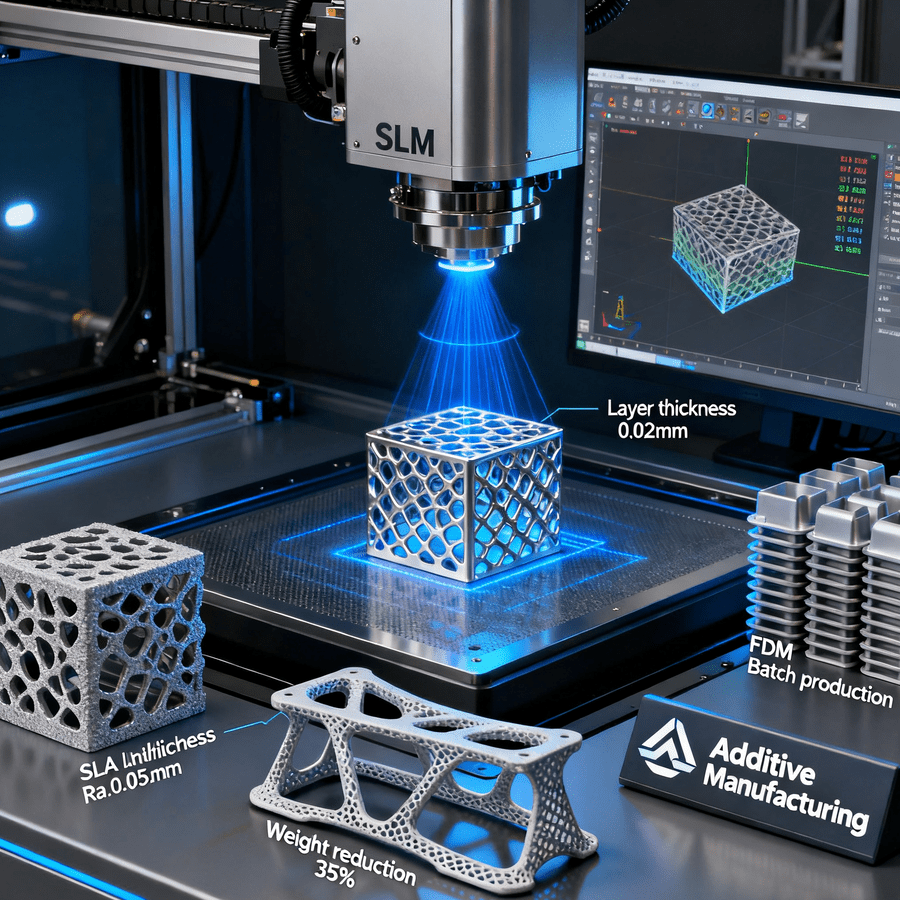

- Compatible con múltiples materiales y procesos para satisfacer diversos requisitos de rendimiento: Ofrecemos procesos principales como FDM (modelado por deposición fundida), SLA (estereolitografía) y SLM (fusión selectiva por láser), y somos compatibles con más de 20 materiales, incluyendo ABS, PLA, resina fotosensible, nailon, aleación de titanio y aleación de aluminio. Recomendamos combinaciones proceso-material según la aplicación de las piezas (por ejemplo, resistencia a altas temperaturas, alta resistencia y transmitancia luminosa). Por ejemplo, las piezas de aleación de titanio SLM requieren una resistencia a la tracción de ≥900 MPa, mientras que las piezas de resina fotosensible SLA requieren una rugosidad superficial de Ra ≤0,05 μm.

- Soporte completo de la cadena desde el diseño hasta la producción para reducir las barreras de I+D: Contamos con un equipo de diseño profesional y ofrecemos servicios como reparación de modelos 3D, optimización topológica y análisis de viabilidad de procesos. A partir de dibujos 2D o modelos 3D preliminares proporcionados por el cliente, optimizamos la estructura para mejorar la eficiencia de impresión y el rendimiento de las piezas. Las simulaciones previas a la impresión ayudan a prevenir defectos como deformaciones y deslaminación entre capas, logrando una tasa de aprobación en la primera impresión superior al 95%.

II. Núcleo Aplicación Zonas

(I) I+D de productos y prototipado

- Prototipos de diseño industrial: Impresión rápida de prototipos de productos electrónicos de consumo (como fundas de teléfonos y auriculares) y inicio electrodomésticos. El proceso SLA logra efectos superficiales altamente realistas (como acabados mate y brillantes), permitiendo a los diseñadores completar múltiples verificaciones de versiones en 3-5 días, acelerando así la iteración del producto.

- Prototipos de Prueba Funcional: Imprima prototipos funcionales de piezas automotrices (como soportes de sensores) y componentes estructurales mecánicos. Utilizando nailon (resistencia al impacto ≥ 50 kJ/m²) para pruebas de ensamblaje y rendimiento, lo que permite detectar tempranamente fallos de diseño y reduce los riesgos de apertura de moldes.

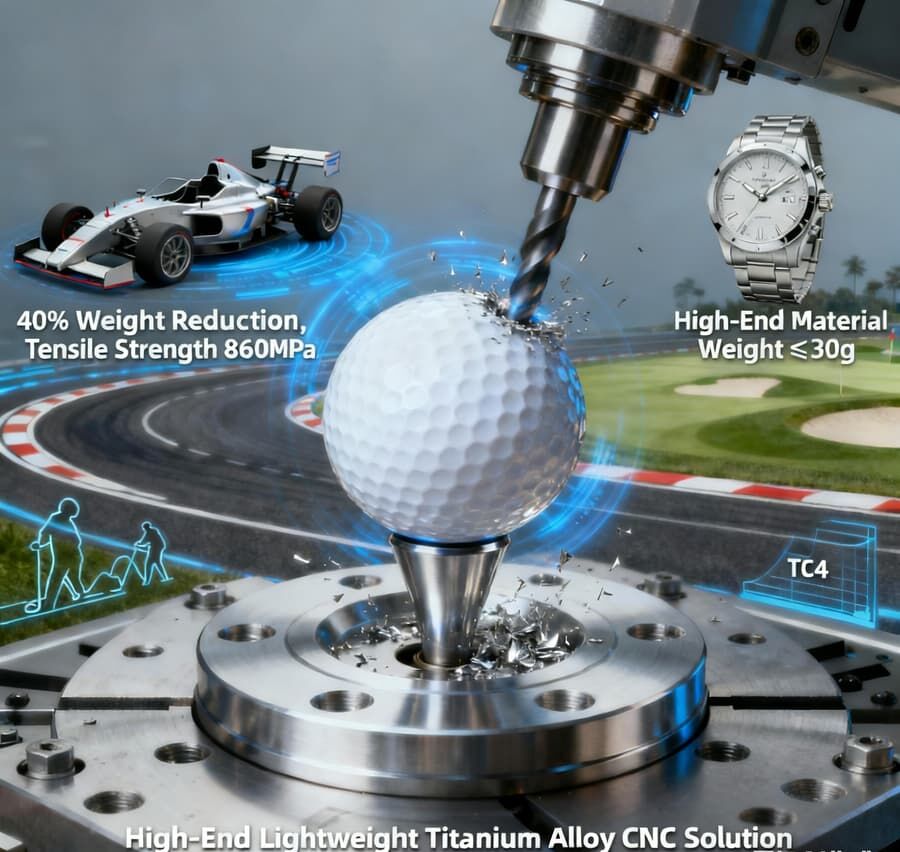

(II) Aeroespacial y Médico

- Componentes Ligeros Aeroespaciales: Procesos SLM de aleaciones de titanio para soportes aeroespaciales y piezas de motor de aleación de aluminio. El diseño con estructura de celosía reduce el peso entre un 30% y un 40% mientras garantiza el cumplimiento de resistencia, satisfaciendo los requisitos de ligereza de las naves espaciales.

- Dispositivos Médicos Personalizados: Impresión 3D de guías ortopédicas personalizadas (hechas de resina, con una precisión de ±0,05 mm) y modelos de implantes dentales, adaptados a la anatomía del paciente y que mejoran la precisión quirúrgica; impresión de ayudas para rehabilitación (como férulas manuales personalizadas) que equilibran comodidad y funcionalidad.

(III) Fabricación Industrial y Moldes

- Piezas Personalizadas en Pequeñas Series: Impresión de pequeñas series de accesorios no estándar (como pinzas y ejes de conexión) para las industrias de equipos de automatización y robótica. No se requiere la creación de moldes, y la entrega se completa en 7-10 días, solucionando los largos ciclos de producción y altos costos asociados con los procesos tradicionales de producción en pequeñas series.

- Moldes y Herramientas Rápidas: Moldes impresos en 3D con insertos de resina y dispositivos de soldadura. Los moldes pueden producir entre 100 y 500 piezas en inyección, con una precisión de posicionamiento de ±0,1 mm. Esto reduce los ciclos de producción en un 50 % y los costos en un 40 % en comparación con los moldes/herramientas metálicos tradicionales.

(IV) Industrias Culturales y Creativas y Sector Consumo

- Productos Culturales y Creativos Personalizados: Imprima figuras personalizadas, adornos artísticos y regalos a medida. Con soporte para impresión a color y ensamblaje de múltiples materiales, el producto puede reproducir detalles intrincados (como cabello y texturas en relieve), satisfaciendo las necesidades de productos culturales y creativos de "pequeñas series y personalización".

- Accesorios para Dispositivos Wearables: Imprima correas y fundas personalizadas para dispositivos inteligentes portátiles. Fabricados en resina flexible o nailon, combinan ligereza y comodidad, permitiendo ajustes rápidos del diseño según las necesidades del usuario.

III. Soporte Tecnológico Principal

- Agrupación de equipos multifuncionales y de alta precisión: Equipado con impresoras FDM de grado industrial (como la Ultimaker S5, con una precisión de impresión de ±0,05 mm), impresoras SLA (Laminado por Luz Sólida) (como la Formlabs Form 3+, con un grosor de capa de 0,025 mm) e impresoras SLM (Metalización por Capas Estructurales) (como la EOS M290, con una precisión de posicionamiento de ±0,02 mm). Estas impresoras cubren una amplia gama de materiales y requisitos de precisión, permitiendo la impresión de piezas grandes de hasta 1,2 m × 1,2 m × 1,2 m.

- Tecnología de diseño y simulación: Utilizamos Autodesk Fusion 360 y Magics para el procesamiento de modelos 3D y el fraccionamiento en capas, y ANSYS para la simulación de tensiones térmicas durante el proceso de impresión, con el fin de predecir las tendencias de deformación de las piezas y ajustar los parámetros de fraccionamiento. Empleamos algoritmos de optimización de estructuras de soporte para estructuras complejas, reduciendo así el uso de material de soporte y la carga de trabajo posterior al proceso.

- I+D de materiales y control de calidad: Colaboramos con reconocidos fabricantes nacionales e internacionales de materiales para garantizar propiedades estables (por ejemplo, alargamiento a rotura del nailon ≥ 25 %, dureza de la aleación de titanio ≥ HRC30). La inspección de calidad utiliza escáneres de luz azul (precisión ±0,03 mm), máquinas de tracción y medidores de dureza para inspeccionar completamente las dimensiones y propiedades mecánicas de las piezas, asegurando que cumplan con los requisitos del cliente.

- Gestión digital de producción: Implementamos un sistema MES que permite el seguimiento en tiempo real del progreso de los pedidos, el monitoreo del estado de los equipos y la trazabilidad de los parámetros de impresión. Los clientes pueden consultar en línea el estado de sus pedidos y los informes de inspección. Además, establecemos procesos estandarizados de postprocesamiento (como limpieza, curado, pulido y coloración) para garantizar una apariencia y rendimiento uniformes de las piezas.

IV. Preguntas Frecuentes (FAQs)

- P: ¿Cuáles son las diferencias en los escenarios de aplicación de los distintos procesos de impresión 3D? ¿Cómo elijo uno? R: FDM es adecuado para piezas plásticas de bajo costo y alta durabilidad (como plantillas y accesorios); SLA es adecuado para piezas de resina de alta precisión y superficie lisa (como prototipos estéticos); y SLM es adecuado para piezas metálicas de alta resistencia (como componentes aeroespaciales). Nuestro equipo de procesos recomendará la solución óptima según los requisitos del componente en cuanto a material, precisión y resistencia.

- P: ¿Qué precisión se puede alcanzar en las piezas impresas en 3D? ¿Cuál es la rugosidad superficial?

R: La precisión de las piezas plásticas es de ±0.05-±0.1 mm, y la de las piezas metálicas es de ±0.02-±0.05 mm. La rugosidad superficial de las piezas de resina SLA es Ra ≤ 0.05 μm, la de las piezas plásticas FDM es Ra ≤ 3.2 μm (puede reducirse a Ra ≤ 1.6 μm mediante posprocesamiento), y la de las piezas metálicas SLM es Ra ≤ 6.3 μm (puede reducirse a Ra ≤ 1.6 μm después del pulido).

- P: ¿Cuál es la cantidad mínima de pedido para producción en pequeños lotes? ¿Cuál es el límite máximo de tamaño de impresión? R: No hay una cantidad mínima de pedido estricta, y admitimos pedidos personalizados de solo una pieza. Tamaños máximos de construcción: 1,2 m × 1,2 m × 1,2 m para FDM, 0,3 m × 0,3 m × 0,3 m para SLA, y 0,25 m × 0,25 m × 0,3 m para SLM. Para piezas de gran tamaño, podemos utilizar impresión segmentada con ensamblaje de precisión.

- P: ¿Cuál es el tiempo de entrega desde los archivos de diseño hasta el producto terminado? ¿Pueden ofrecer servicio de emergencia?

- R: Las piezas sencillas pueden entregarse en un plazo de 24 a 48 horas, mientras que las piezas complejas o lotes pequeños (10-50 unidades) pueden entregarse en 3 a 7 días. Admitimos pedidos urgentes, con entrega acelerada en menos de 12 horas mediante programación prioritaria (según la complejidad de la pieza).

- P: ¿Cómo se compara la vida útil de las piezas impresas en 3D con las producidas mediante métodos tradicionales? R: Bajo las mismas condiciones de material y funcionamiento, la vida útil de las piezas impresas en 3D es comparable a la de los procesos tradicionales. La vida útil de algunas piezas optimizadas topológicamente (como las piezas con estructura de celosía) puede aumentar entre un 15% y un 20% debido a una distribución de tensiones más uniforme. Las propiedades mecánicas y la vida útil de las piezas metálicas pueden mejorarse aún más mediante tratamientos térmicos (como envejecimiento y temple).