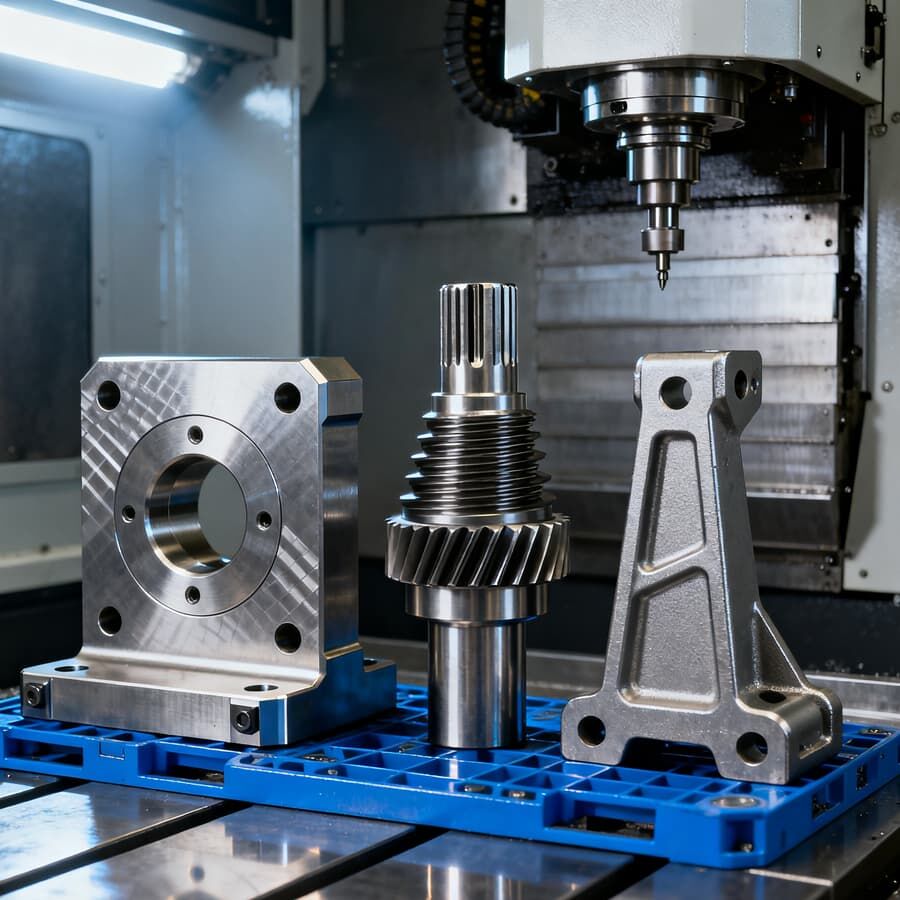

CNC-bearbetning av strukturdelar och fixturer för hög belastning – Anpassade kolstål/legerade stål, såsom 4140, 4340 och Q235

- Översikt

- Relaterade produkter

I. Kärna Tjänst Fördelar

- Precisionsbearbetning av höghållfasta material för överlägsen belastningsprestanda: Vi är specialiserade på bearbetning av kolstål och legerade stål såsom 4140 (draghållfasthet ≥1000 MPa efter härdning och åldring), 4340 (flytgräns ≥860 MPa) och Q235 (draghållfasthet 375–500 MPa). Vårt förfarande "räffling + finfräsning + åldring" säkerställer den totala styvheten och deformationståndigheten hos strukturella delar med hög belastning. För bärande komponenter (såsom utrustningsfästen och fixturkroppar) är avvikelsen efter bearbetning ≤0,05 mm/m, och de tål långvariga stötlaster (stötenergi ≥50 J), vilket förlänger deras livslängd med mer än 60 % jämfört med delar bearbetade i vanligt stål. - Integrerad tillverkning av komplexa fixturer och strukturella komponenter förbättrar monteringseffektiviteten: Systemet stödjer komplex strukturbearbetning av fixturer med hög belastning (såsom svetsfixturer och verktygsfixturer) och stora strukturella komponenter (såsom maskinbäddar och byggnadsanläggningsstöd). Det kan slutföra flersidiga ytor, specialformade spår, trappade arbetsytor och andra detaljer i en enda process, vilket minskar inspänningsgånger från traditionella 5–8 till 1–2 gånger. Den ackumulerade positioneringsfelet hålls inom ±0,005 mm. Fixturernas positioneringsnoggrannhet uppgår till ±0,003 mm, vilket säkerställer konsekvent verktygsspänning och förbättrar effektiviteten i efterföljande produktionssteg.

- Materialsanpassad processanpassning balanserar effektivitet och kvalitet: Anpassade bearbetningslösningar skräddarsys utifrån egenskaperna hos olika kolstål och legerade stål. Legerat stål 4140/4340 använder en process med "härdning och åldring i förväg + kallskärning" för att undvika verktytsförsämring orsakad av arbetshärdning. Kolstål Q235 använder en höghastighetsfräsprocess (matningshastighet 800 mm/min) med specialiserade spånbrännare, vilket ökar bearbetningseffektiviteten med 30 %. Det stöder även efterföljande värmebehandlingar såsom härdning och cementering. Hårdheten hos 4140 efter ythärdning kan nå HRC50–55, vilket uppfyller kraven på hög slitstyrka.

- Storformat och batchbearbetningskapacitet, stabil och kontrollerbar leverans: Kapabel att bearbeta stora strukturella delar (maximal bearbetningsvolym: 3000 mm lång × 1500 mm bred × 1000 mm hög), lämplig för ramverk till tung utrustning, stora fixturunderlag och andra krav. Utrustad med fem stora CNC-bearbetningscenter och två portalfräsar, vilket möjliggör samtidig produktion av batchbeställningar (100+ delar) på flera maskiner, vilket förkortar ledtider med 20–25 % jämfört med branschgenomsnittet. Standardiserade processer och förstaartikelskontroll säkerställer 99 % dimensionell konsekvens i serieproduktion.

II. Kärna Ansökan Områden

(I) Industriella tillverkningsfixturer

- Svetsfixturer och verktyg: Specialanpassade positioneringsblock och spännarmar i legerat stål 4140 för svetsfixturer säkerställer hög hållfasthet, förhindrar arbetsstyckets böjning under svetsning och erbjuder en positioneringsnoggrannhet på ±0,003 mm, vilket gör dem lämpliga för svetsning av bilkarosser och strukturella delar till byggmaskiner. - Bearbetningsfixturer: Vi tillverkar fixturunderlag i kolfritt stål Q235 och precisionsklovar i legerat stål 4340. Underlagen är mycket styva (böjning ≤ 0,03 mm/m) och klovarna erbjuder en spännkraft på upp till 50 kN, lämpliga för maskinbearbetning med hög belastning av axlar och skivkomponenter.

(II) Strukturella delar till tunga fordon

- Komponenter till anläggningsmaskiner: Vi tillverkar baggar för grävmaskiner i legerat stål 4340 och kopplingar till kranbommar i legerat stål 4140. Dessa komponenter har en brottgräns på ≥900 MPa och kan bära långsiktig tung last (en enskild komponent kan bära 50–200 ton).

- Maskinverktygsstrukturdelar: Vi tillverkar maskinbäddar i Q235-kolstål och 4140 legeringsstål för guider och glidskor. Bädden är åldrad för att eliminera inre spänningar, och parallelliteten för guiden är ≤0,004 mm/1000 mm, vilket säkerställer stabil bearbetningsnoggrannhet.

(III) Energi- och gruvutrustning

- Komponenter för vindturbiner: Skräddarsydda vindturbinflänsar i 4140 legeringsstål och förbindningsbracketar för torn i Q235-kolstål. Tolerans för flänsens bult hål är ±0,005 mm, lämplig för höglast och drift på stora höjder för vindturbinutrustning.

- Delar till gruvmaskiner: Bearbetning av kolmalarens skrapor och krossartänder i 4340 legeringsstål. Ythärdning ger en hårdhet på HRC52–55, vilket ger utmärkt slitagebeständighet och lämplighet för hårda gruvförhållanden.

(IV) Formar och verktyg

- Formgivarunderlag och styrfinger: Produktion av formgivarunderlag i legerat stål 4140 och styrfinger i legerat stål 4340. Underlagets planhet är ≤0,005 mm och styrfingernas koaxialitet är ≤0,002 mm. Lämpligt för stora stans- och injektionsformar.

- Verktygsplattformar: Skräddarsydda verktygsplattformar i kolsortsstål Q235 med ytskalning enligt Ra ≤0,8 μm och T-spets toleranser på ±0,01 mm, lämpliga för flexibel uppspänning av många olika arbetsstycken.

III. Kärntekniskt stöd

- Storskalig, högprecisionsbearbetningsutrustning: Utrustad med en taiwanesisk Xiehong CNC-2016 portalmaskin (resa 2000×1600×800 mm) och ett tyskt vertikalt bearbetningscenter DMG DMF 2600, har maskinen ett spindelmoment på upp till 120 N·m, vilket möjliggör storformatsbearbetning av höghållfasta legerade stål såsom 4340. Utrustningen använder ett linjärt skalkontrollsystem i sluten krets med en positioneringsnoggrannhet på ±0,002 mm, vilket säkerställer bearbetningsprecisionen hos stora strukturella komponenter.

- Specialiserad verktyg och processsystem: Genom att använda svenska Sandvik WC-Co-karbidverktyg (för legerade stål) och japanska Kyocera metallkeramiska verktyg (för kolstål), kombinerat med ett kylsystem med högt tryck (80 bar), löser dessa verktyg problem med verktygsfasthäftning vid bearbetning av legerade stål och avbrytningsproblem för spån vid bearbetning av kolstål. För strukturella komponenter med djupa håligheter används en lagrad fräsprocess, där varje lager fräses till en djuplek på 0,2–0,5 mm, vilket säkerställer att väggens vertikalitet inte överstiger ≤0,004 mm. - Värmebehandling och kvalitetskontroll: Vi samarbetar med professionella värmebehandlingsföretag för att erbjuda härdning och åldring, härdning samt karburering. Hårdheten hos stål 4140 efter härdning kan uppnå HB220–260, och hårdheten hos stål 4340 efter härdning kan uppnå HRC45–50. Kvalitetsinspektion utförs med hjälp av tredimensionella koordinatmätningsmaskiner (noggrannhet ±0,001 mm), dragprovsmaskiner och slagprovmaskiner för att grundligt kontrollera mått och mekaniska egenskaper hos strukturella komponenter och därigenom säkerställa att de uppfyller kraven för hög belastning.

- Verktygsdesign och simuleringsförmåga: Vi har ett professionellt verktygsdesignteam som kan designa verktygsstrukturer baserat på kundens arbetsstycksritningar (2D/3D). Vi använder UG och AutoCAD-programvara för modellering och ANSYS för spänningssimulering för att optimera verktygets bärande struktur, undvika skador orsakade av lokal stresskoncentration och maximera verktygets livslängd.

Fjärde, Vanliga frågor (FAQ)

- F: Förutom 4140, 4340 och Q235, vilka andra kolstål/legerat stålgrader kan bearbetas? Vad är skillnaderna i tillämpningarna mellan de olika graderna?

A: Vi kan också bearbeta 20CrMnTi (kolvattningsstål, lämpligt för slitagebeständiga fixturer), 45# stål (medelkolt stål, lämpligt för allmänna strukturella delar) och Q355B (låglegerat höghållfast stål, lämpligt för stora fästen). 4140/4340-stål är utformat för högbelastade och högprecisionsapplikationer; Q235/Q355B-stål är utformat för lågkostnads, stora strukturella delar; och 20CrMnTi-stål är utformat för slitagebeständiga överföringskomponenter.

- F: Vad är bearbetningsnoggrannheten för stora strukturella delar? Vad är den maximala viktbegränsningen för bearbetning?

A: För strukturella delar med längd ≤3000 mm är måttavvikelsen ±0,01–±0,02 mm och planheten ≤0,008 mm/1000 mm. Den maximala viktbegränsningen för bearbetning är 5 ton. Vi kan bearbeta delar som väger över 5 ton genom segmenterad bearbetning och precisionsfogningsteknik, med en planhet på ≤0,01 mm vid fogpunkterna.

- F: Påverkar värmebehandling delens dimensionella noggrannhet? Hur kan vi säkerställa monteringskraven efter värmebehandling?

A: Innan värmebehandling reserveras en bearbetningsmarginal på 0,1–0,3 mm. Efter värmebehandling utförs finbearbetning för att säkerställa att de slutgiltiga dimensionsavvikelserna uppfyller de krävda standarderna. Till exempel kan positionerytan på en 4140-fixtur efter värmebehandling finfräsas för att återställa planheten till ≤0,003 mm, utan att påverka monteringsnoggrannheten.

- F: Vad är konstruktions- och bearbetningscykeln för en anpassad högbelastad fixtur? Kan ni ge förslag på konstruktionsoptimering?

A: Enkla fixturer (såsom enkelstationens positioneringsfixturer) har en genomloppstid på 7–10 dagar; komplexa fixturer (såsom flerstations svetsfixturer) har en genomloppstid på 15–20 dagar. Vi kan erbjuda förslag på designoptimering, till exempel att justera fixturens klämningkraft utifrån arbetsstyckets material och optimera fördelningen av positioneringspunkter för att minska spänningssamling, vilket därmed minskar fixturernas tillverkningskostnader och slitage.

- Q: Hur kan kostnader kontrolleras vid massproduktion av strukturella delar med hög belastning? Finns det en minimibeställningsmängd (MOQ)?

A: Enhetskostnaderna minskar genom standardiserade processer, optimerad verktygslivslängd och parallell produktion på flera maskiner. Ju större partistorlek, desto mer betydande blir kostnadsfördelen. Det finns inget strikt minimibeställningskrav. Små partier (1–10 stycken) kan anpassas, och stora partier (100+ stycken) kan ge en prisrabatt på 5–10 %, vilket kan förhandlas beroende på beställningsstorlek.