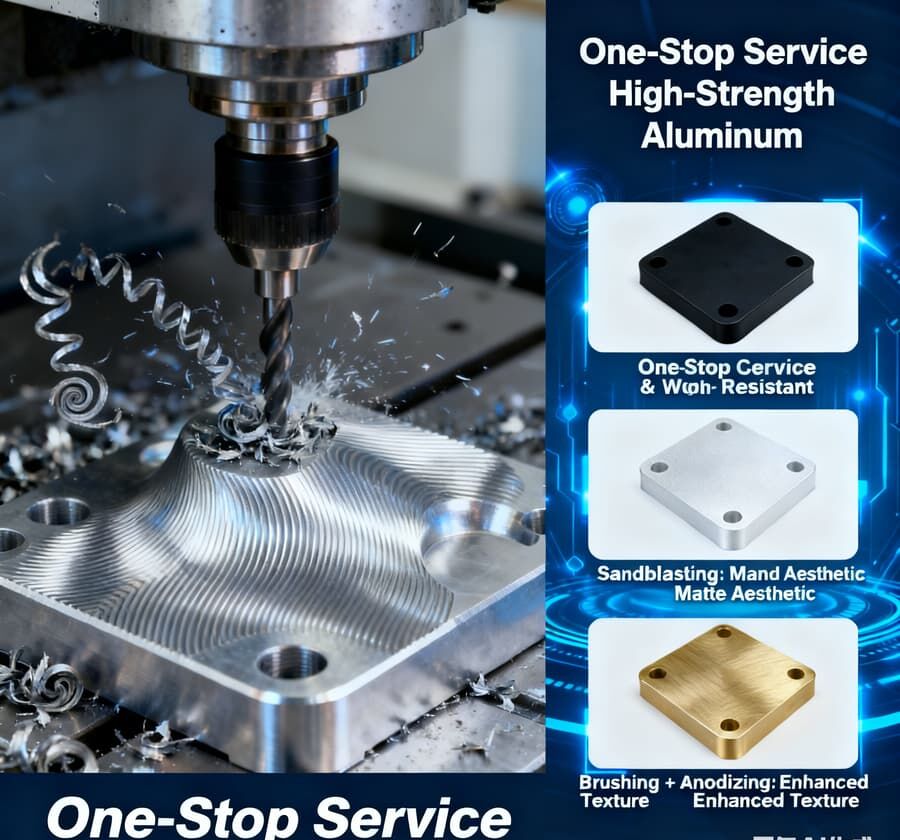

Комплексное обслуживание по фрезерованию и токарной обработке высокопрочных алюминиевых сплавов, анодированию, пескоструйной обработке и другим видам поверхностной отделки.

- Обзор

- Сопутствующие товары

Услуги

I. Основное Сервис Преимущества

1. Точная обработка высокопрочных алюминиевых сплавов, обеспечивающая баланс жесткости и точности.

Учитывая специфические характеристики высокопрочных алюминиевых сплавов, таких как 6061-T6, 7075-T6 и 2A12 (предел прочности при растяжении ≥380 МПа), мы используем высокожесткое оборудование с ЧПУ и специализированные инструменты для комплексной фрезерной и токарной обработки. Плоскостность при фрезеровании составляет ≤0,005 мм/100 мм, а допуск при точении — ±0,002 мм. Это позволяет эффективно решать проблемы образования заусенцев и быстрого износа инструмента при обработке высокопрочных алюминиевых сплавов. Мы также поддерживаем обработку сложных конструкций, таких как многогранники, глубокие полости и контуры сложной формы, что соответствует требованиям к конструкции и эксплуатационным характеристикам прецизионных деталей.

2. Комплексная интегрированная обработка поверхностей «под ключ», исключающая необходимость многоэтапной интеграции.

Эта платформа интегрирует процессы поверхностной обработки, такие как анодирование (натуральное, черное и цветное), пескоструйная обработка (тонкая, грубая и матовая), щеточная обработка, напыление и пассивация. После обработки продукт может быть непосредственно передан на этап поверхностной обработки, что устраняет необходимость для клиентов повторно взаимодействовать с поставщиками сторонних услуг. Благодаря совместной оптимизации процессов обеспечивается точное соответствие параметров поверхностной обработки и механической обработки. Например, размерный допуск деталей после анодирования может контролироваться в пределах ±0,003 мм, что устраняет отклонения размеров и риски качества, связанные с традиционными многоэтапными процессами.

3. Высокая технологическая гибкость для удовлетворения разнообразных требований к поверхности

- Анодирование: формирует равномерный оксидный слой толщиной 5–20 мкм, повышает коррозионную стойкость (испытание на соляном тумане ≥480 часов) и износостойкость высокопрочных алюминиевых сплавов, что делает его подходящим для деталей, эксплуатируемых в условиях открытой атмосферы и повышенной влажности;

- Пескоструйная обработка: регулировка размера абразива (80–320 меш) для создания различных матовых поверхностей, скрывающих следы механической обработки и повышающих однородность деталей. Данный процесс часто используется для корпусов устройств и панелей;

- Щеточная обработка: создает равномерную прямолинейную текстуру, улучшая визуальное качество деталей, что делает её подходящей для внешних компонентов потребительской электроники и высококачественных устройств;

- Комбинированные процессы с возможностью настройки: поддержка комбинированных процессов, таких как «пескоструйная обработка + анодирование» и «щеточная обработка + окрашивание», удовлетворяющих требования клиентов к внешнему виду и эксплуатационным характеристикам.

4. Система замкнутого контроля качества обеспечивает стабильность продукции на всех этапах процесса.

Была создана четырехуровневая система контроля качества: «Тестирование материалов — Контроль обработки — Проверка поверхностной обработки — Полная проверка готовой продукции». Эта система проверяет состав и механические свойства высокопрочных алюминиевых сплавов до начала обработки; в режиме реального времени контролирует параметры резания и точность размеров в процессе обработки; а также проверяет толщину покрытия, сцепление и разницу в цвете после поверхностной обработки. Готовая продукция полностью проверяется с использованием оборудования, такого как координатно-измерительные машины и измерители глянца. На каждую партию деталей ведутся полные отчеты по качеству, чтобы обеспечить стабильность и согласованность при массовом производстве.

II. Основной Применение Площади

1. Транспортные средства на новой энергии

Индивидуальные кронштейны аккумуляторных блоков из высокопрочного алюминиевого сплава (фрезерование, анодирование для защиты от коррозии), корпуса двигателей (фрезерование и токарная обработка, пескоструйная обработка и анодирование для защиты от коррозии) и легкие компоненты шасси (материал 7075-T6, фрезерование сложных конструкций и пассивация поверхности) соответствуют требованиям высокой прочности и малого веса автомобильных деталей.

2. Вспомогательное оборудование для авиакосмической промышленности

Мы производим рамы из высокопрочного алюминиевого сплава для наземного авиационного оборудования (материал 6061-T6, фрезерованная полиэдрическая структура, анодирование), детали фюзеляжа дронов (токарная обработка специальных валов, пескоструйная обработка для снижения веса и уровня шума) и корпуса оборудования спутниковой связи (материал 2А12, фрезерованная глубокая полость, матовая обработка и анодирование для улучшения внешнего вида и устойчивости к погодным условиям), что отвечает строгим требованиям к характеристикам и весу в авиакосмической отрасли.

3. Промышленная автоматизация и оборудование

Мы обрабатываем соединения роботизированных манипуляторов из высокопрочного алюминиевого сплава (высокоточные фрезерованные отверстия, анодирование для повышения износостойкости), направляющие и ползуны оборудования (токарная обработка внешнего диаметра, пескоструйная обработка для снижения трения) и крепления датчиков (фрезерование сложных контуров, пассивация для защиты от коррозии), обеспечивая точность работы и долгий срок службы автоматизированного оборудования.

4. Бытовая электроника и умные устройства

Мы производим индивидуальные рамки для мобильных телефонов из высокопрочного алюминиевого сплава (материал 7075-T6, тонкостенная фрезерованная конструкция, щеточная обработка и анодирование), корпуса для умных носимых устройств (комбинированная токарно-фрезерная обработка, пескоструйная обработка и окрашивание) и подставки для ноутбуков (материал 6061-T6, фрезерованная полая конструкция, матовое анодирование), чтобы удовлетворить потребность в лёгких, прочных и эстетически привлекательных деталях для бытовой электроники.

5. Медицинские устройства

Мы производим рамы медицинских тележек из высокопрочного алюминиевого сплава (с фрезерованными отверстиями для сборки, анодированные с антибактериальной обработкой), панели диагностических приборов (токарная обработка с закруглёнными краями, пескоструйная обработка для защиты от бликов) и аксессуары для хирургических инструментов (материал 2А12, фрезерованные с точной структурой, пассивированные для предотвращения коррозии), соответствующие стандартам гигиены и требованиям безопасности медицинского класса.

III. Основная технологическая поддержка

1. Высокоточное оборудование для фрезерных станков с ЧПУ

Оснащённая фрезерными и токарными станками с ЧПУ от немецкой компании DMG MORI и японской FANUC, система обладает максимальной частотой вращения шпинделя 15 000 об/мин и скоростью быстрого перемещения 48 м/мин, что обеспечивает обработку сложных криволинейных поверхностей и высокоточных отверстий. Для обработки высокопрочных алюминиевых сплавов система использует твердосплавные инструменты с покрытием (например, TiAlN), что повышает эффективность резания на 30% и увеличивает срок службы инструмента на 25%.

2. Основные процессы обработки поверхности

- Анодирование: Используется процесс твердого анодирования в серной кислоте, оснащенный полностью автоматизированной производственной линией анодирования для обеспечения равномерного формирования оксидного слоя. Система контроля постоянной температуры (±1 °C) предотвращает деформацию высокопрочного алюминиевого сплава в процессе окисления.

- Пескоструйная обработка: Используется автоматическое оборудование для пескоструйной обработки с регулируемым давлением (0,3–0,8 МПа) и специальными приспособлениями, обеспечивающими 100% покрытие поверхности и стабильность текстуры с отклонением не более ΔE2,0.

- Технология интеграции процессов: после обработки детали проходят специальный процесс очистки (обезжиривание, удаление масла и пассивирующая предварительная обработка), чтобы гарантировать отсутствие масла и загрязнений на поверхности, что повышает адгезию слоя поверхностной обработки (испытание решетчатым надрезом ≥ 5B).

3. Цифровое совместное управление

Представляем интегрированную систему CAD/CAM/MES: трёхмерное моделирование и планирование траекторий обработки деталей из высокопрочного алюминиевого сплава выполняются с помощью программного обеспечения UG и Mastercam. С использованием системы MES достигается отслеживание хода выполнения заказов, мониторинг состояния оборудования, а также прослеживаемость параметров процессов механической обработки и поверхностной отделки. Клиенты могут в режиме реального времени просматривать ключевые этапы производства заказа и данные контроля качества, что обеспечивает прозрачный и эффективный процесс единого цикла обслуживания.

4. Возможности кастомизированной разработки технологических процессов

У нас есть профессиональная команда по разработке технологических процессов, которая может проводить испытания и оптимизацию процессов на основе конкретных требований клиентов (например, анодирование с ультравысокой стойкостью к солевому туману и пескоструйная обработка с нестандартными цветами). Например, для деталей блока батарей электромобилей мы разработали комбинированный процесс «пескоструйная обработка + твёрдое анодирование», выдерживающий испытание солевым туманом более 1000 часов, что соответствует требованиям эксплуатации в экстремальных условиях.

IV. Часто задаваемые вопросы (FAQ)

1. - Посмотрите. В: Какие высокопрочные сплавы алюминия можно обрабатывать? Вы можете обрабатывать специальные сорта алюминиевого сплава?

О: Мы обычно обрабатываем основные высокопрочные алюминиевые сплавы, такие как 6061-T6, 7075-T6, 2A12 и 5052-H32. Для специальных классов (например, 7050 и 6082) пожалуйста, предоставьте образцы материалов и технические спецификации заранее. Мы проведем испытания процессов для оценки целесообразности обработки и обработки поверхности.

2. Посмотрите. В: Каково общее время обработки деталей и обработки поверхностей? Значительно ли различные процессы обработки поверхности влияют на время обработки?

A: Для обычных мелкосерийных заказов (1–50 шт.) срок выполнения составляет 7–12 дней. Крупносерийные заказы (свыше 1000 шт.) могут быть сокращены до 10–15 дней за счёт параллельного производства на нескольких линиях. Время выполнения различных процессов поверхностной обработки различается: анодирование (3–5 дней), дробеструйная обработка (1–2 дня), вытягивание проволоки (2–3 дня). Общее время обработки зависит от фактических технологических этапов и может быть согласовано в зависимости от объёма заказа.

3. Вопрос: Изменятся ли размеры деталей после поверхностной обработки? Как обеспечивается точность сборки?

A: Анодирование создает оксидный слой толщиной 5–20 мкм. Соответствующий размерный запас резервируется при обработке (например, если диаметр готового изделия составляет Φ10 мм, в процессе обработки диаметр контролируется на уровне Φ9,98–Φ9,99 мм). Влияние физических методов обработки поверхности, таких как дробеструйная очистка и шлифование, составляет ≤0,002 мм, что незначительно. Сохраняя запасы и проводя полную проверку, мы обеспечиваем соответствие габаритных размеров деталей с обработанной поверхностью требованиям сборки с допуском ±0,003 мм.

4. Вопрос: Можете ли вы предоставить тестирование образцов по обработке поверхности? Подтвердим ли мы результаты перед началом массового производства?

A: Мы поддерживаем тестирование образцов! Мы можем сначала изготовить 1–3 детали и выполнить указанную обработку поверхности (например, анодирование, пескоструйную обработку). После подтверждения клиентом внешнего вида и характеристик (например, толщины покрытия, адгезии) мы можем начать массовое производство. Тестирование образцов занимает 3–5 дней. В процессе испытаний мы можем корректировать параметры технологического процесса на основе обратной связи, чтобы гарантировать соответствие конечного продукта ожиданиям.

5. Вопрос: Является ли цена комплексного сервиса более конкурентоспособной по сравнению с привлечением отдельных поставщиков обработки и поверхностной отделки?

A: Да! Благодаря синергии и интеграции процессов механической обработки и поверхностной отделки мы устраняем промежуточные расходы и риски качества, снижая общую стоимость на 10%–15% по сравнению с раздельным сотрудничеством. Это также сокращает взаимодействие для клиента, уменьшает сроки поставки, повышает эффективность обслуживания и стабильность качества, предлагая более выгодное решение.

| Обработка | Услуги по обработке с ЧПУ: фрезерование с ЧПУ, токарная обработка с ЧПУ, лазерная резка, сверление, гибка, обработка на токарных автоматах, электроэрозионная резка, штамповка, электроэрозионная обработка, 3-осевая, 4-осевая, 5-осевая обработка, обработка на швейцарских станках; Комплексные услуги механической обработки: порошковая металлургия, обработка листового металла, штамповка, литье под давлением, 3D-печать, литье под давлением, быстрый прототип, пресс-формы и т. д.; многооперационная обработка |

| Услуги по сборке | Соединение и стыковка, сборка компонентов, полная сборка, упаковка и маркировка |

| Материалы | Алюминий: серии 2000, 6000, 7075, 5052 и т.д. |

| Нержавеющая сталь: sus303, sus304, ss316, ss316l, 17-4ph и т.д. | |

| Сталь: 1214l/1215/1045/4140/scm440/40crmo и т.д. | |

| Латунь: 260, c360, h59, h60, h62, h63, h65, h68, h70, бронза, медь | |

| Пластик: ацетал/пом/па/нейлон/пк/пмм/пвк/пю/акрилик/абс/птф/пик и т.д. | |

| Точность допуска | ±0,001 мм ~ ±0,005 мм Конкретные продукты могут соответствовать требованиям заказчика. |

| Шероховатость поверхности | Min ра 0, 1 ~ 3, 2 |

| Поверхностная обработка | Анодирование, дробеструйная обработка, шелкография, гальванопокрытие PVD, покрытие цинком/никелем/хромом/титаном, щеточная обработка, покраска, порошковое покрытие |

| Покрытие, пескоструйная обработка, пассивация, электрофорез, электрополировка, насечка, лазерная/травильная/гравировальная и т. д. | |

| Объем производства | Мелкосерийное и среднесерийное производство, производство прототипов и партий |

| Способ обработки | Индивидуальные параметры по предоставленным чертежам CAD |

| Срок исполнения | Короткий срок изготовления, обычно 1-4 недели |

| Контроль качества | Строгие процессы обеспечения и контроля качества |

| Упаковка | Надежная упаковка для предотвращения повреждений при транспортировке |

| Сертификат | ISO9001, AS9100D, ISO45001, ISO14001, ROSH, CE и т. д. |

| минимальный заказ: 1 штука | Возможность предоставления образцов перед началом массового производства |