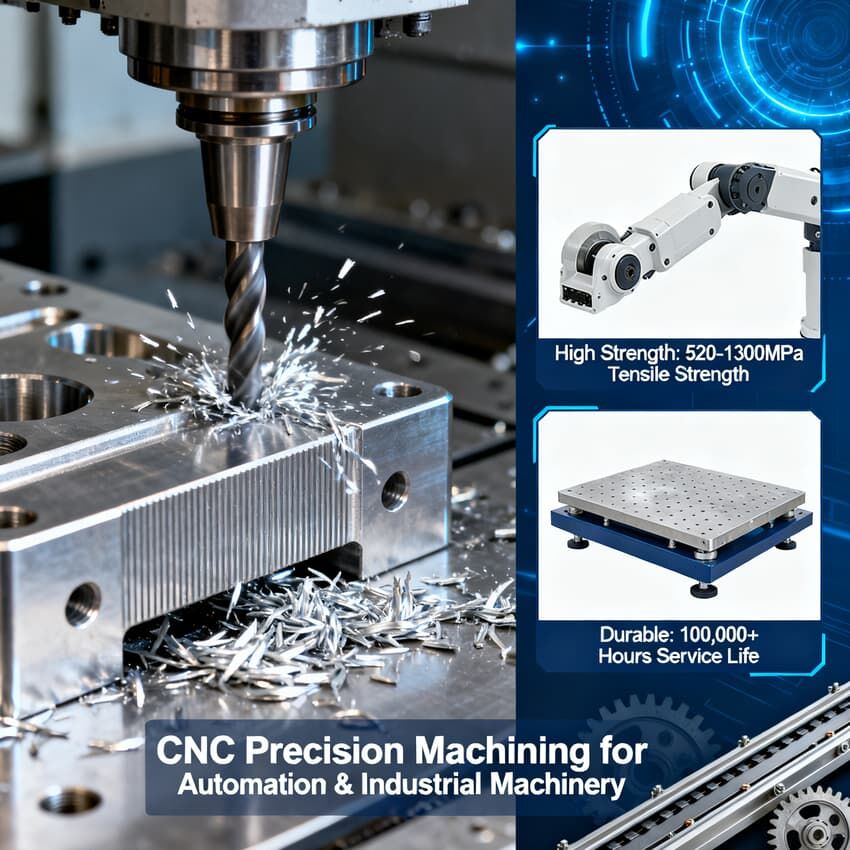

Точная обработка деталей из нержавеющей стали на станках с ЧПУ — высокая прочность и долговечность, подходят для автоматизированного оборудования и промышленных механизмов

- Обзор

- Сопутствующие товары

I. Основное Сервис Преимущества

1. Материалы повышенной прочности, высокая долговечность

Мы специализируемся на обработке распространённых марок нержавеющей стали, таких как 304, 316 и 440C. Готовые изделия обладают пределом прочности при растяжении 520–1300 МПа, пределом текучести ≥205 МПа и твёрдостью в диапазоне HRC15–58 (в зависимости от модели). Благодаря комплексной обработке на станках с ЧПУ (фрезерование/токарная обработка), детали избавлены от слабых мест, вызванных сваркой и соединением, что увеличивает срок службы компонентов более чем на 50% по сравнению с традиционными методами. Они способны выдерживать высокочастотные ударные нагрузки автоматизированного оборудования и значительные нагрузки промышленной техники, снижая эксплуатационные расходы на обслуживание и замену.

2. Точное управление механической обработкой для соответствия требованиям сборки оборудования

Используя высокоточные станки с ЧПУ с точностью позиционирования ±0,003 мм и повторяемостью ±0,002 мм, мы можем обрабатывать сложные детали из нержавеющей стали (такие как полигональные рамы, корпуса с глубокими полостями и соединители сложной формы). Ключевые геометрические допуски строго контролируются: плоскостность ≤ 0,005 мм/100 мм, соосность ≤ 0,004 мм, что обеспечивает точную сборку с компонентами, такими как двигатели и направляющие, в автоматизированном оборудовании, предотвращая задержки в работе или повреждение оборудования из-за отклонений размеров.

3. Оптимизированная коррозионная и износостойкость для работы в тяжелых условиях

Индивидуальная обработка с учётом особенностей нержавеющей стали: детали из нержавеющей стали 316 проходят пассивацию и выдерживают испытания на соляной туман более 1000 часов, что делает их пригодными для использования в промышленных условиях с высокой влажностью, кислой и щелочной средой. Детали из нержавеющей стали 440C проходят низкотемпературную термообработку, в результате чего твёрдость поверхности увеличивается до HRC55–58, а износостойкость повышается на 40 % по сравнению с обычной нержавеющей сталью, что делает их подходящими для фрикционных передаточных узлов в автоматизированном оборудовании. Варианты отделки поверхности включают полировку (Ra ≤ 0,2 мкм) и дробеструйную обработку (матовая поверхность), что обеспечивает соответствие как требованиям по коррозионной стойкости, так и эстетическим требованиям.

4. Сочетание массового производства и индивидуальной настройки при стабильной эффективности поставок

Мы поддерживаем пробные запуски малых партий (1–50 шт.) и крупносерийное производство (свыше 1000 шт.). Благодаря наличию нескольких станков с ЧПУ, работающих параллельно, мы сокращаем цикл обработки типовых деталей из нержавеющей стали на 20–30 % по сравнению со средними показателями отрасли. Мы оперативно реагируем на запросы по нестандартной индивидуальной разработке для автоматизированного оборудования и промышленных машин, предоставляем 2D-чертежи/3D-модели (в форматах STEP/IGS) и обеспечиваем полный цикл обслуживания — от расчленения процесса до доставки готового изделия. Срочные заказы могут быть выполнены в течение 72 часов.

II. Основной Применение Площади

1. Оборудование для автоматизации

- Конструктивные элементы роботизированной руки: обработка корпусов роботизированных рук и соединительных узлов из нержавеющей стали 304. Высокая прочность обеспечивает грузоподъёмность (одна рука способна выдерживать от 50 до 200 кг), а точная обработка гарантирует точную синхронизацию нескольких сочленений.

- Компоненты системы конвейера: изготавливаются опоры из нержавеющей стали для конвейерных лент и направляющие рейки. Направляющие рейки из износостойкого материала 440C имеют срок службы более 100 000 часов и подходят для автоматизированных производственных линий в таких отраслях, как пищевая промышленность и электроника.

- Крепления датчиков: высокоточные монтажные полости фрезеруются из нержавеющей стали 316, обеспечивая водонепроницаемость и устойчивость к коррозии для оборудования автоматизированного тестирования, используемого на открытом воздухе или во влажных условиях.

2. Промышленное оборудование

- Конструкционные детали станков: мы изготавливаем станины и рабочие столы станков из нержавеющей стали, которые обладают повышенной общей жесткостью и на 30% лучше гасят вибрации по сравнению с чугунными деталями, что обеспечивает стабильную точность обработки.

- Компоненты машин для печати и упаковки: мы изготавливаем валы роликов и корпуса редукторов из нержавеющей стали. Материал 316 устойчив к коррозии чернилами, а полировка поверхности снижает прилипание материалов, повышая эффективность оборудования.

- Аксессуары для металлургического/химического оборудования: мы изготавливаем индивидуальные кронштейны и фланцы для соединения труб из нержавеющей стали, устойчивые к высоким температурам 300–500 °C и химической коррозии, подходящие для экстремальных промышленных условий.

3. Оборудование для новых источников энергии

- Каркасы оборудования для хранения энергии: мы фрезеруем каркасы шкафов аккумуляторных батарей из нержавеющей стали 304, отличающиеся высокой прочностью, устойчивостью к деформации и способностью выдерживать вес многоуровневых модулей батарей.

- Компоненты для фотоэлектрического оборудования: мы производим поворотные кронштейны из нержавеющей стали для систем слежения, обладающие высокой устойчивостью к атмосферным воздействиям, подходящие для длительного нахождения под открытым небом под воздействием солнечных лучей и дождя, что обеспечивает точную регулировку угла наклона фотоэлектрических панелей. 4. Медицинское промышленное оборудование

- Стойки для медицинского оборудования: мы производим стойки для диагностических приборов из нержавеющей стали 316L с электролитически полированной поверхностью, соответствующей стандартам гигиены медицинского класса (легко чистить, без мертвых зон).

- Передачи для хирургических инструментов: мы обрабатываем валы передач хирургических инструментов из нержавеющей стали 440C. Высокая точность и износостойкость обеспечивают точные и контролируемые хирургические операции.

III. Основная технологическая поддержка

1. Высокоточное оборудование для фрезерных станков с ЧПУ

Оснащено немецкими DMG DMU 50 и японскими вертикальными обрабатывающими центрами FANUC α-D21LiB5, которые обладают максимальной частотой вращения шпинделя 18 000 об/мин и скоростью быстрого хода 60 м/мин, обеспечивая пятиосевую одновременную обработку сложных деталей из нержавеющей стали. Для решения проблемы высокой твердости нержавеющей стали мы используем станок с повышенной жесткостью (литая чугунная станина с трехступенчатой термообработкой), чтобы свести к минимуму отклонения точности, вызванные вибрациями при обработке.

2. Специализированный инструмент и режущие процессы

- Инструменты: Используйте карбидные инструменты швейцарской компании Sandvik и японской Kyocera с покрытием TiAlN/TiCN, срок службы которых на 35% дольше по сравнению со стандартными инструментами, и которые эффективно обрабатывают высокопрочные нержавеющие стали, такие как 440C.

- Процесс резания: Система внутреннего охлаждения с высоким давлением (70 бар) быстро отводит тепло, образующееся при резании, и предотвращает прилипание инструмента при обработке нержавеющей стали. Для деталей со сложными глубокими полостями применяется послойное фрезерование с глубиной резания каждого слоя 0,1–0,3 мм, что обеспечивает вертикальность стенок полости и требуемое качество поверхности.

3. Система контроля качества на всех этапах производства

- На этапе подготовки: проверка химического состава материала из нержавеющей стали (спектральный анализ) и механических свойств (испытания на твердость, испытательная машина на растяжение);

- В процессе обработки: контроль параметров резания в реальном времени через систему ЧПУ, выборочный контроль ключевых размеров каждые 50 деталей;

- Постобработка: полный контроль размеров с использованием координатно-измерительной машины (точность ±0,001 мм) в сочетании с таким оборудованием, как измеритель шероховатости и соляной тестер, для обеспечения соответствия готовой продукции стандартам по прочности, коррозионной стойкости и точности.

4. Цифровое производственное управление

Внедрение системы производственного исполнения MES позволяет отслеживать ход выполнения заказа в режиме реального времени, контролировать состояние оборудования и прослеживать параметры технологических процессов. Клиенты могут получать через систему информацию о ходе обработки деталей из нержавеющей стали и результатах проверок, что обеспечивает прозрачность производственного процесса и контроль сроков поставки.

IV. Часто задаваемые вопросы (FAQ)

1. Вопрос: Какие марки нержавеющей стали можно обрабатывать? В чем различия областей применения различных марок?

A: Мы обрабатываем стандартные марки 304 (общего назначения, коррозионностойкие, подходят для рам оборудования автоматизации), 316 (повышенная стойкость к кислотам и щелочам, подходят для химической и медицинской промышленности) и 440C (высокая прочность и износостойкость, подходят для передаточных фрикционных компонентов). Мы также предлагаем индивидуальные решения по обработке специальных марок (например, 316L и дуплексной стали 2205), но характеристики материала должны быть согласованы заранее.

2. Вопрос: Какова точность обработки и шероховатость поверхности стальных конструкционных деталей?

A: Допуски по размерам могут поддерживаться в пределах ±0,003–±0,005 мм, плоскостность ≤0,005 мм/100 мм, соосность ≤0,004 мм. Шероховатость поверхности обычно составляет Ra ≤0,8 мкм, после полировки достигает Ra ≤0,2 мкм, после дробеструйной обработки — Ra 1,6–3,2 мкм (матовая поверхность).

3. Вопрос: Как можно обеспечить постоянство качества при массовом производстве стальных конструкционных деталей?

A: Благодаря стандартизированным производственным процессам (стандартизированные инструменты, параметры резания и приспособления), компенсации точности оборудования (калибровка точности позиционирования станка в начале каждой смены), трёхуровневой системе контроля качества (проверка первой детали, периодический контроль и полная проверка) и сквозной прослеживаемости данных обработки каждой партии через интегрированную систему MES мы обеспечиваем отклонение размеров серийной продукции ≤±0,002 мм при стабильности выше 99,5%.

4. Вопрос: Можно ли подвергать структурные детали из нержавеющей стали последующей обработке поверхности? Какие процессы доступны?

A: Да! Доступные процессы включают: пассивацию (для повышения коррозионной стойкости), электрохимическую полировку (медицинский класс отделки), дробеструйную обработку (матовая поверхность), хромирование/никелирование (для повышения износостойкости) и лазерную маркировку (для нанесения идентификационной информации). В зависимости от области применения можно выбирать один или комбинировать несколько процессов. Допуск на размеры после обработки поверхности составляет ≤±0,003 мм.

5. Вопрос: Какая информация требуется для изготовления нестандартных деталей из нержавеющей стали? Какой срок изготовления?

Ответ: Требуются чертежи 2D (с допусками размеров, материалами и требованиями к обработке поверхности) или 3D-модели (в формате STEP/IGS). Мелкие заказы (1–50 шт.) доставляются за 7–10 дней, крупные заказы (1000+ шт.) — за 12–15 дней, срочные заказы могут быть доставлены в течение 72 часов (ограничено простыми конструкциями).

| Обработка | Услуги по обработке с ЧПУ: фрезерование с ЧПУ, токарная обработка с ЧПУ, лазерная резка, сверление, гибка, обработка на токарных автоматах, электроэрозионная резка, штамповка, электроэрозионная обработка, 3-осевая, 4-осевая, 5-осевая обработка, обработка на швейцарских станках; Комплексные услуги механической обработки: порошковая металлургия, обработка листового металла, штамповка, литье под давлением, 3D-печать, литье под давлением, быстрый прототип, пресс-формы и т. д.; многооперационная обработка |

| Услуги по сборке | Соединение и стыковка, сборка компонентов, полная сборка, упаковка и маркировка |

| Материалы | Алюминий: серии 2000, 6000, 7075, 5052 и т.д. |

| Нержавеющая сталь: sus303, sus304, ss316, ss316l, 17-4ph и т.д. | |

| Сталь: 1214l/1215/1045/4140/scm440/40crmo и т.д. | |

| Латунь: 260, c360, h59, h60, h62, h63, h65, h68, h70, бронза, медь | |

| Пластик: ацетал/пом/па/нейлон/пк/пмм/пвк/пю/акрилик/абс/птф/пик и т.д. | |

| Точность допуска | ±0,001 мм ~ ±0,005 мм Конкретные продукты могут соответствовать требованиям заказчика. |

| Шероховатость поверхности | Min ра 0, 1 ~ 3, 2 |

| Поверхностная обработка | Анодирование, дробеструйная обработка, шелкография, гальванопокрытие PVD, покрытие цинком/никелем/хромом/титаном, щеточная обработка, покраска, порошковое покрытие |

| Покрытие, пескоструйная обработка, пассивация, электрофорез, электрополировка, насечка, лазерная/травильная/гравировальная и т. д. | |

| Объем производства | Мелкосерийное и среднесерийное производство, производство прототипов и партий |

| Способ обработки | Индивидуальные параметры по предоставленным чертежам CAD |

| Срок исполнения | Короткий срок изготовления, обычно 1-4 недели |

| Контроль качества | Строгие процессы обеспечения и контроля качества |

| Упаковка | Надежная упаковка для предотвращения повреждений при транспортировке |

| Сертификат | ISO9001, AS9100D, ISO45001, ISO14001, ROSH, CE и т. д. |

| минимальный заказ: 1 штука | Возможность предоставления образцов перед началом массового производства |