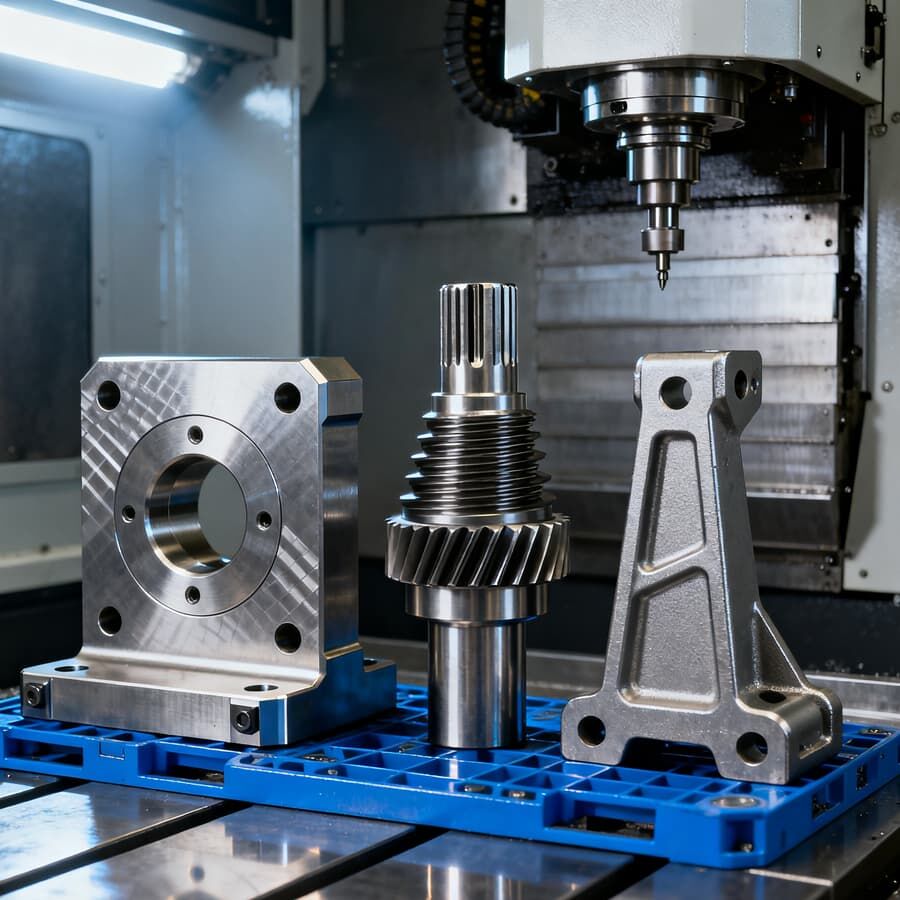

Фрезерная обработка деталей и приспособлений с высокой нагрузкой — индивидуальное изготовление из углеродистой и легированной стали, например, 4140, 4340 и Q235

- Обзор

- Сопутствующие товары

I. Основное Сервис Преимущества

- Точная обработка высокопрочных материалов для превосходной несущей способности: мы специализируемся на обработке углеродистых и легированных сталей, таких как 4140 (предел прочности при растяжении ≥1000 МПа после закалки и отпуска), 4340 (предел текучести ≥860 МПа) и Q235 (предел прочности при растяжении 375–500 МПа). Наш процесс «черновое фрезерование + чистовое фрезерование + старение» обеспечивает общую жесткость и устойчивость к деформации деталей, работающих под высокими нагрузками. Для несущих элементов (например, кронштейнов оборудования и корпусов приспособлений) прогиб после обработки составляет ≤0,05 мм/м, а детали способны выдерживать длительные ударные нагрузки (энергия удара ≥50 Дж), что увеличивает срок службы более чем на 60% по сравнению с деталями из обычной стали. - Комплексное производство сложных приспособлений и конструкционных компонентов повышает эффективность сборки: система обеспечивает сложную обработку конструкций для высоконагруженных приспособлений (например, сварочных и технологических оснасток) и крупных конструкционных деталей (например, станин станков и опор строительной техники). Возможна обработка многогранных поверхностей, фигурных пазов, ступенчатых уступов и других элементов за одну установку, что снижает количество переустановок с традиционных 5–8 до 1–2 раз. Суммарная погрешность позиционирования контролируется в пределах ±0,005 мм. Точность позиционирования приспособлений достигает ±0,003 мм, что гарантирует стабильное закрепление заготовок и повышает эффективность последующего производства.

- Адаптация процесса под конкретный материал обеспечивает баланс между эффективностью и качеством: индивидуальные решения по обработке адаптируются под характеристики различных углеродистых и легированных сталей. Для легированной стали 4140/4340 применяется процесс "закалка и отпуск в качестве предварительной обработки + криогенное резание", позволяющий избежать износа инструмента, вызванного упрочнением при обработке. Углеродистая сталь Q235 обрабатывается методом высокоскоростного фрезерования (скорость подачи 800 мм/мин) с использованием специальных усилителей ломания стружки, что повышает эффективность обработки на 30 %. Также поддерживается последующая термообработка, такая как закалка и цементация. Твердость стали 4140 после поверхностной закалки может достигать HRC50-55, что соответствует высоким требованиям по износостойкости.

- Возможности обработки крупногабаритных деталей и партий, стабильная и контролируемая поставка: способность обрабатывать крупногабаритные конструкционные детали (максимальный размер обработки: 3000 мм длина × 1500 мм ширина × 1000 мм высота), подходит для рам тяжёлого оборудования, оснований крупных приспособлений и других требований. Оснащён пятью крупными станками с ЧПУ и двумя порталными фрезерными станками, что позволяет одновременно выполнять серийные заказы (свыше 100 штук) на нескольких станках, сокращая сроки поставки на 20–25 % по сравнению со средними показателями отрасли. Стандартизированные процессы и проверка первой детали обеспечивают 99 % точности геометрических параметров при серийном производстве.

II. Основной Применение Площади

(I) Промышленные производственные приспособления

- Сварочные приспособления и оснастка: индивидуальные установочные блоки и зажимные рычаги из легированной стали 4140 обеспечивают высокую прочность, предотвращают прогиб заготовки при сварке и обеспечивают точность позиционирования ±0,003 мм, что делает их подходящими для сварки кузовов автомобилей и несущих деталей строительной техники. - Приспособления для механической обработки: мы производим основания приспособлений из углеродистой стали Q235 и прецизионные патроны из легированной стали 4340. Основания отличаются высокой жесткостью (прогиб ≤ 0,03 мм/м), а патроны обеспечивают силу зажима до 50 кН, что подходит для обработки валов и дисковых деталей при высоких нагрузках.

(II) Конструктивные элементы тяжелого оборудования

- Детали строительной техники: мы производим стрелы экскаваторов из легированной стали 4340 и соединители стрел кранов из легированной стали 4140. Эти детали обладают пределом прочности при растяжении ≥900 МПа и способны выдерживать длительные высокие нагрузки (одна деталь может выдерживать 50–200 т).

- Структурные детали станков: мы производим станины станков из углеродистой стали Q235 и направляющие и салазки из легированной стали 4140. Станина подвергается старению для снятия внутренних напряжений, параллельность направляющих составляет ≤0,004 мм/1000 мм, что обеспечивает стабильную точность обработки.

(III) Оборудование для энергетики и горнодобывающей промышленности

- Компоненты оборудования ветровых турбин: фланцы ветровых турбин из легированной стали 4140 по индивидуальному заказу и крепёжные скобы башен из углеродистой стали Q235. Допуск отверстий во фланце под болты составляет ±0,005 мм, что подходит для эксплуатации ветровых турбин на большой высоте и при высоких нагрузках.

- Детали горнодобывающего оборудования: изготовление скребков для угольных мельниц и зубчатых плит дробилок из легированной стали 4340. Поверхностное упрочнение обеспечивает твёрдость HRC52–55, что даёт отличную износостойкость и пригодность для работы в тяжёлых условиях добычи полезных ископаемых.

(IV) Формы и оснастка

- Основы форм и направляющие втулки: Производство основ форм из легированной стали 4140 и направляющих втулок из легированной стали 4340. Плоскостность основы ≤0,005 мм, соосность направляющих втулок ≤0,002 мм. Подходит для крупногабаритных штампов и литьевых форм.

- Инструментальные платформы: Изготовленные на заказ сварные инструментальные платформы из углеродистой стали Q235 с точностью фрезерования поверхности Ra ≤0,8 мкм и допусками Т-образных пазов ±0,01 мм, подходят для гибкого закрепления различных заготовок.

III. Основная технологическая поддержка

- Крупногабаритное высокоточное обрабатывающее оборудование: Оснащено порталным фрезерным станком с ЧПУ Taiwan Xiehong CNC-2016 (ход 2000×1600×800 мм) и вертикальным обрабатывающим центром German DMG DMF 2600. Станок обладает крутящим моментом шпинделя до 120 Н·м, что позволяет выполнять обработку в больших объемах высокопрочных легированных сталей, таких как 4340. Оборудование использует систему замкнутого управления с линейными шкалами, обеспечивающую точность позиционирования ±0,002 мм, что гарантирует высокую точность обработки крупногабаритных конструкционных деталей.

- Специализированная оснастка и технологические системы: Использование шведских твердосплавных инструментов Sandvik WC-Co (для легированных сталей) и японских металлокерамических инструментов Kyocera (для углеродистых сталей), в сочетании с системой высоконапорного охлаждения (80 бар), позволяет устранить прилипание инструмента при обработке легированных сталей и решить проблемы дробления стружки при обработке углеродистых сталей. Для деталей с глубокими полостями применяется многослойное фрезерование, при котором каждый слой обрабатывается на глубину 0,2–0,5 мм, обеспечивая вертикальность стенок полости ≤0,004 мм. — Термообработка и контроль качества: Мы сотрудничаем с профильными производителями термообработки, предоставляя услуги закалки и отпуска, закалки, а также цементации. Твердость стали 4140 после закалки может достигать HB220–260, а твердость стали 4340 после закалки — HRC45–50. Контроль качества осуществляется с помощью трехкоординатной измерительной машины (точность ±0,001 мм), машин для испытания на растяжение и ударные испытательные машины, что позволяет тщательно проверить геометрические размеры и механические свойства конструкционных деталей, гарантируя их соответствие требованиям для работы под высокими нагрузками.

- Возможности проектирования и моделирования оснастки: У нас есть профессиональная команда по проектированию оснастки, которая может разрабатывать конструкции оснастки на основе чертежей деталей заказчика (2D/3D). Мы используем программное обеспечение UG и AutoCAD для моделирования, а также ANSYS — для анализа напряжений и имитационного моделирования с целью оптимизации несущей конструкции оснастки, предотвращения повреждений, вызванных локальной концентрацией напряжений, и максимального увеличения срока службы оснастки.

Четвертое, часто задаваемые вопросы (FAQ)

- Вопрос: Помимо 4140, 4340 и Q235, какие еще марки углеродистой и легированной стали могут обрабатываться? В чем различия в применении различных марок стали?

Мы также можем обрабатывать сталь 20CrMnTi (цементуемая сталь, подходящая для износостойких приспособлений), сталь 45# (среднеуглеродистая сталь, подходящая для общих конструкционных деталей) и Q355B (низколегированная высокопрочная сталь, подходящая для крупных кронштейнов). Сталь 4140/4340 предназначена для применения в условиях высоких нагрузок и высокой точности; сталь Q235/Q355B — для недорогих крупногабаритных конструкционных деталей; сталь 20CrMnTi — для износостойких передаточных компонентов.

- В: Какова точность обработки крупногабаритных конструкционных деталей? Каков максимальный предел веса при обработке?

О: Для конструкционных деталей длиной ≤3000 мм допуск по размерам составляет ±0,01–±0,02 мм, плоскостность — ≤0,008 мм/1000 мм. Максимальный предел веса при обработке — 5 тонн. Детали весом более 5 тонн мы можем обрабатывать с применением раздельной обработки и технологии прецизионного соединения, при этом плоскостность в местах соединения составляет ≤0,01 мм.

- Вопрос: Влияет ли термическая обработка на точность размеров детали? Как можно обеспечить требования к сборке после термообработки?

Ответ: Перед термической обработкой оставляют припуск на механическую обработку 0,1–0,3 мм. После термообработки выполняется финишная обработка, чтобы гарантировать, что окончательные размерные допуски соответствуют требуемым стандартам. Например, после термообработки поверхность позиционирования приспособления из стали 4140 может быть тонко фрезерована для восстановления плоскостности до ≤0,003 мм, без влияния на точность сборки.

- Вопрос: Каковы сроки проектирования и обработки нестандартного приспособления для высоких нагрузок? Можете ли вы предложить рекомендации по оптимизации конструкции?

A: Простые приспособления (например, одностаниционные позиционирующие приспособления) имеют срок изготовления 7–10 дней; сложные приспособления (например, многопозиционные сварочные приспособления) имеют срок изготовления 15–20 дней. Мы можем предоставить рекомендации по оптимизации конструкции, например, скорректировать силу зажима приспособления в зависимости от материала заготовки и оптимизировать распределение точек позиционирования для снижения концентрации напряжений, тем самым снизив стоимость изготовления приспособлений и их износ.

- Вопрос: Как можно контролировать затраты при массовом производстве несущих деталей с высокой нагрузкой? Существует ли минимальный объем заказа (MOQ)?

A: Себестоимость единицы продукции снижается за счёт стандартизированных процессов, оптимизации срока службы инструмента и параллельного производства на нескольких станках. Чем больше объём партии, тем значительнее преимущество в стоимости. Минимальное количество заказа не установлено строго. Возможна кастомизация небольших партий (1–10 штук), а при крупных партиях (100+ штук) предоставляется скидка от 5% до 10%, которая согласовывается в зависимости от объёма заказа.