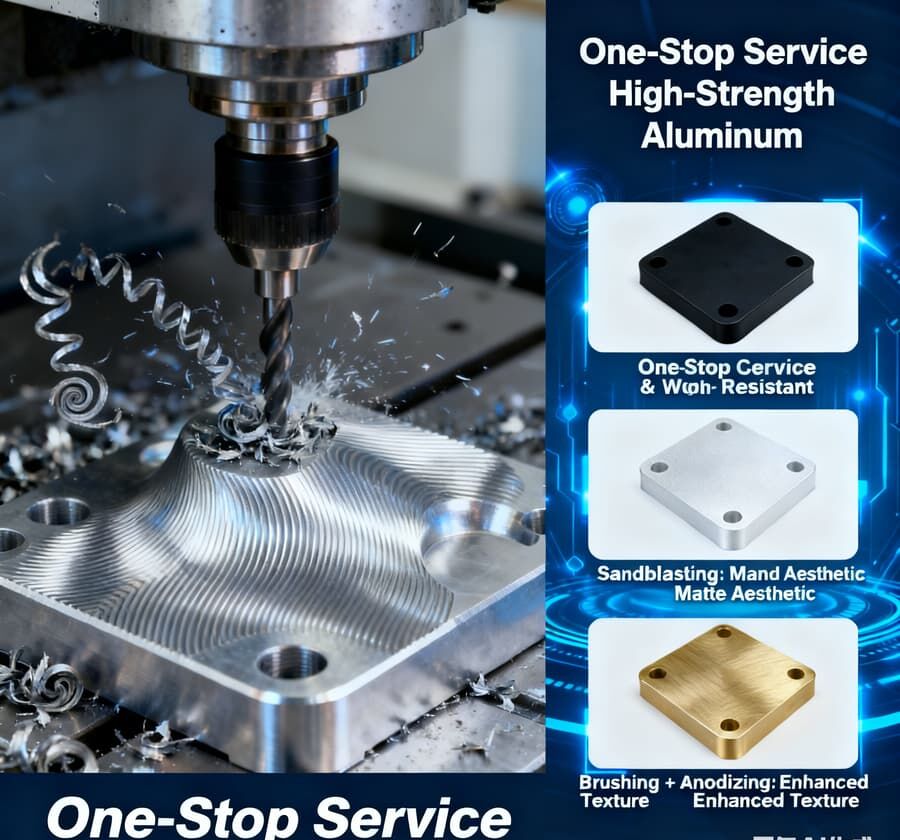

Service clé en main pour l'usinage CNC (fraisage/tournage) d'alliages d'aluminium à haute résistance, anodisation, sablage et autres traitements de surface.

- Vue d'ensemble

- Produits associés

Services

I. Cœur Service Avantages

1. Usinage de précision des alliages d'aluminium à haute résistance, équilibrant rigidité et précision.

Ciblant les caractéristiques spécifiques des alliages d'aluminium à haute résistance tels que 6061-T6, 7075-T6 et 2A12 (résistance à la traction ≥380MPa), nous utilisons des équipements CNC à haute rigidité et des outils spécialisés pour réaliser un usinage intégré par fraisage et tournage. La planéité en fraisage est ≤0,005 mm/100 mm, tandis que la tolérance en tournage est de ±0,002 mm. Cela permet de résoudre efficacement les problèmes de formation de bavures et d'usure rapide des outils liés à l'usinage des alliages d'aluminium à haute résistance. Nous assurons également l'usinage de structures complexes, telles que les polyèdres, les cavités profondes et les contours de formes spéciales, répondant ainsi aux exigences structurelles et fonctionnelles des pièces de haute précision.

2. Traitement de surface intégré clé en main, éliminant le besoin de plusieurs étapes d'intégration.

Cette plateforme intègre des procédés de traitement de surface tels que l'anodisation (naturelle, noire et colorée), le sablage (fin, grossier et mat), le brossage, la pulvérisation et la passivation. Après traitement, le produit peut être directement transféré à l'étape de traitement de surface, éliminant ainsi la nécessité pour les clients de réinteragir avec des fournisseurs tiers. Grâce à une optimisation collaborative des processus, la compatibilité entre le traitement de surface et les dimensions d'usinage est garantie. Par exemple, la tolérance dimensionnelle des pièces après anodisation peut être contrôlée dans une plage de ±0,003 mm, éliminant ainsi les écarts dimensionnels et les risques qualité associés aux processus traditionnels en plusieurs étapes.

3. Grande adaptabilité du processus pour répondre à divers besoins de surface

- Anodisation : crée une couche d'oxyde uniforme d'une épaisseur de 5 à 20 μm, améliorant la résistance à la corrosion (essai au brouillard salin ≥480 heures) et à l'usure des alliages d'aluminium à haute résistance, ce qui la rend adaptée aux pièces exposées à des environnements extérieurs et humides ;

- Sablage : Ajuste la granulométrie (80-320 mesh) pour créer des finitions mates variées, masquant les marques d'usinage et améliorant la cohérence des pièces. Ce procédé est couramment utilisé pour les boîtiers et panneaux d'appareils ;

- Brossage : Crée une texture uniforme et droite, améliorant la qualité visuelle des pièces, ce qui le rend adapté aux composants extérieurs des appareils électroniques grand public et des dispositifs haut de gamme ;

- Procédés combinés personnalisables : Prend en charge des combinaisons telles que « sablage + anodisation » et « brossage + coloration », répondant aux besoins des clients en matière d'esthétique et de performance.

4. Un système de contrôle qualité en boucle fermée garantit la cohérence du produit tout au long du processus.

Un système de contrôle qualité en quatre niveaux a été mis en place : « Essai des matériaux - Surveillance du traitement - Inspection du traitement de surface - Inspection complète du produit fini ». Ce système vérifie la composition et les propriétés mécaniques des alliages d'aluminium à haute résistance avant le traitement ; surveille en temps réel les paramètres de coupe et la précision dimensionnelle pendant le traitement ; et inspecte l'épaisseur du film, l'adhérence et les écarts de couleur après le traitement de surface. Les produits finis font l'objet d'un contrôle complet à l'aide d'équipements tels que des machines de mesure tridimensionnelles et des glossymètres. Des rapports de qualité complets sont conservés pour chaque lot de pièces afin d'assurer la cohérence et la stabilité lors de la production de masse.

II. Core Application Zones

1. Véhicules à énergie nouvelle

Des supports de batterie sur mesure en alliage d'aluminium à haute résistance (usinage par fraisage, anodisation pour prévention de la rouille), des boîtiers de moteur (fraisage et tournage, sablage et anodisation pour résistance à la corrosion) et des composants légers pour châssis (matériau 7075-T6, structures complexes usinées par fraisage et traitement de passivation de surface) répondent aux exigences élevées en termes de résistance et de légèreté des pièces automobiles.

2. Équipement auxiliaire aérospatial

Nous fabriquons des charpentes en alliage d'aluminium à haute résistance pour équipements au sol aéronautiques (matériau 6061-T6, structure polyédrique fraisée, anodisée), des composants de fuselage de drone (arbres spéciaux tournés, sablés pour réduction du poids et de la nuisance sonore) et des boîtiers pour équipements de communication par satellite (matériau 2A12, structure à cavité profonde fraisée, brossée et anodisée pour une meilleure apparence et une résistance accrue aux intempéries), répondant ainsi aux exigences strictes de performance et de poids du secteur aérospatial.

3. Automatisation industrielle et équipements

Nous usinons des joints de bras robotiques en alliage d'aluminium à haute résistance (trous de haute précision fraisés, anodisés pour une meilleure résistance à l'usure), des rails de guidage et glissières d'équipement (diamètre extérieur tourné, sablé pour réduire le frottement) et des supports de capteurs (contours complexes fraisés, passivés pour prévenir la corrosion), garantissant ainsi la précision de fonctionnement et la durée de vie des équipements automatisés.

4. Électronique grand public et appareils intelligents

Nous fabriquons sur mesure des châssis en alliage d'aluminium à haute résistance pour téléphones portables (matériau 7075-T6, structure à parois minces fraise, brossé et anodisé), des boîtiers pour dispositifs portables intelligents (usinage combiné tournage-fraisage, sablage et coloration) et des supports pour ordinateurs portables (matériau 6061-T6, structure creuse fraise, anodisation mate) afin de répondre à la demande de pièces légères, résistantes et esthétiquement soignées dans l'électronique grand public.

5. Appareils médicaux

Nous fabriquons des châssis de chariots médicaux en alliage d'aluminium à haute résistance (trous d'assemblage fraisés, anodisés pour traitement antibactérien), des panneaux d'instruments de diagnostic (tournés avec bords arrondis, sablés pour effet anti-éblouissement) et des accessoires d'instruments chirurgicaux (matériau 2A12, usinés avec structure de précision, passivés pour prévention de la rouille), conformes aux normes d'hygiène et aux exigences de sécurité de qualité médicale.

III. Soutien technologique principal

1. Équipement d'usinage CNC de haute précision

Équipé de machines CNC de fraisage et de tournage provenant de DMG MORI en Allemagne et de FANUC au Japon, le système offre une vitesse maximale de broche de 15 000 tr/min et une vitesse de déplacement rapide de 48 m/min, permettant l'usinage de surfaces courbes complexes et de trous de haute précision. Pour les alliages d'aluminium à haute résistance, le système utilise des outils à revêtement carbure (comme les revêtements TiAlN), augmentant l'efficacité de coupe de 30 % et prolongeant la durée de vie des outils de 25 %.

2. Procédés essentiels de traitement de surface

- Anodisation : Utilise un procédé d'anodisation dure à l'acide sulfurique, équipé d'une ligne de production d'anodisation entièrement automatisée afin d'assurer une formation uniforme de la couche d'oxyde. Un système de contrôle de température constante (±1 °C) empêche la déformation de l'alliage d'aluminium à haute résistance pendant l'oxydation.

- Sablage : Utilise des équipements de sablage automatisés avec une pression réglable (0,3-0,8 MPa) et des fixations personnalisées pour garantir une couverture de surface à 100 % et une uniformité de texture ≤ ΔE2,0.

- Technologie d'intégration de processus : Après usinage, les pièces subissent un traitement de nettoyage spécifique (dégraissage, déhuilage et passivation en prétreatment) afin d'assurer une surface exempte d'huile et d'impuretés, améliorant ainsi l'adhérence de la couche de traitement de surface (essai au treillis ≥ 5B).

3. Gestion collaborative numérique

Présentation d'un système intégré CAD/FAO/MOC : la modélisation 3D et la planification des trajectoires d'usinage pour pièces en alliage d'aluminium à haute résistance sont réalisées à l'aide des logiciels UG et Mastercam. Grâce au système MOC, un suivi de l'avancement des commandes, une surveillance de l'état des équipements ainsi qu'une traçabilité des paramètres des procédés d'usinage et de traitement de surface sont assurés. Les clients peuvent consulter en temps réel les jalons de production et les données d'inspection qualité, bénéficiant ainsi d'un processus de service unique, transparent et efficace.

4. Capacités de R&D de procédés sur mesure

Nous disposons d'une équipe professionnelle de R&D de procédés capable de réaliser des essais et d'optimiser les procédés selon les besoins spécifiques des clients (tels que l'anodisation avec résistance ultra-élevée au brouillard salin ou le sablage de couleurs personnalisées). Par exemple, pour les pièces de blocs-batteries de véhicules électriques, nous avons développé un procédé combiné « sablage + anodisation dure » résistant aux essais de brouillard salin pendant plus de 1 000 heures, répondant ainsi aux exigences des environnements extrêmes.

IV. Questions Fréquentes (FAQ)

1. Q : Quelles nuances d'alliage d'aluminium à haute résistance peuvent être usinées ? Pouvez-vous usiner des nuances spéciales d'alliage d'aluminium ?

R : Nous usinons couramment les alliages d'aluminium à haute résistance standards tels que 6061-T6, 7075-T6, 2A12 et 5052-H32. Pour les nuances spéciales (telles que 7050 et 6082), veuillez fournir à l'avance des échantillons de matériau et les spécifications techniques. Nous effectuerons des tests de procédé afin d'évaluer la faisabilité de l'usinage et du traitement de surface.

2. Q : Quel est le délai total d'exécution pour l'usinage des pièces et le traitement de surface ? Les différents procédés de traitement de surface influencent-ils significativement le délai d'exécution ?

A : Pour les commandes régulières en petites séries (1 à 50 pièces), le délai de traitement est de 7 à 12 jours. Les commandes en grandes séries (1 000 pièces et plus) peuvent être réduites à 10 à 15 jours grâce à une production parallèle sur plusieurs lignes. Les délais pour différents procédés de traitement de surface varient : anodisation (3 à 5 jours), sablage (1 à 2 jours) et brossage (2 à 3 jours). Les durées combinées dépendent des étapes de processus réelles et peuvent être négociées en fonction du volume de la commande.

3. Q : Les dimensions des pièces changent-elles après le traitement de surface ? Comment la précision d'assemblage peut-elle être garantie ?

A : L'anodisation produit une couche d'oxyde de 5 à 20 μm. Une marge dimensionnelle correspondante est prévue pendant le traitement (par exemple, si le diamètre du produit fini est de Φ10 mm, le diamètre est contrôlé à Φ9,98-Φ9,99 mm pendant le traitement). Les traitements de surface physiques tels que le sablage et le brossage ont un impact dimensionnel ≤ 0,002 mm, ce qui est négligeable. En conservant des marges et en effectuant un contrôle complet, nous garantissons que les dimensions des pièces après traitement de surface répondent aux exigences d'assemblage, avec une tolérance de ± 0,003 mm.

4. Q : Pouvez-vous fournir un essai sur échantillon du traitement de surface ? Confirmerons-nous les résultats avant la production en série ?

A : Nous soutenons les essais sur échantillons ! Nous pouvons d'abord produire 1 à 3 pièces et effectuer le traitement de surface spécifié (par exemple, anodisation, sablage). Une fois que le client a confirmé l'aspect et les performances (par exemple, épaisseur du film, adhérence), nous pouvons démarrer la production en série. L'essai sur échantillon prend 3 à 5 jours. Pendant ce processus, nous pouvons ajuster les paramètres du procédé en fonction des retours afin de garantir que le produit final réponde aux attentes.

5. Q : Le prix d'un service clé en main est-il plus compétitif que celui obtenu en faisant appel à des prestataires distincts pour le traitement et le traitement de surface ?

A : Oui ! En synergisant et en intégrant les processus d'usinage et de traitement de surface, nous éliminons les coûts liés aux transferts intermédiaires ainsi que les risques de qualité, réduisant ainsi les prix globaux de 10 % à 15 % par rapport à des collaborations séparées. Cela réduit également les interactions pour le client, raccourcit les délais de livraison, améliore l'efficacité du service et la stabilité de la qualité, offrant ainsi une solution plus rentable.

| Traitement | Services d'usinage CNC : Fraisage CNC, Tournage CNC, Découpe laser, Perçage, Pliage, Repoussage, Filage, Découpage fil, Estampage, EDM, Usinage 3-axes, 4-axes, 5-axes, Usinage sur machine suisse ; Services complets d'usinage : Métallurgie des poudres, Fabrication en tôle, Estampage, Moulage sous pression, Impression 3D, Moulage par injection, Prototypage rapide, Moules, etc. ; Usinage multi-procédés |

| Services d'assemblage | Fixation et raccordement, Assemblage de composants, Assemblage complet, Conditionnement et étiquetage |

| Les produits | Aluminium : série 2000, série 6000, 7075, 5052, etc. |

| Acier inoxydable : SUS303, SUS304, SS316, SS316L, 17-4PH, etc. | |

| Acier : 1214L/1215/1045/4140/SCM440/40CrMo, etc. | |

| Laiton : 260, C360, H59, H60, H62, H63, H65, H68, H70, Bronze, Cuivre | |

| Plastique : Polyoxyméthylène/POM/PA/Nylon/PC/PMMA/PVC/PU/Acrylique/ABS/PTFE/PEEK, etc. | |

| Tolérance précise | ±0,001 mm à ±0,005 mm Des produits spécifiques peuvent répondre aux exigences des clients. |

| Surface roughness | Min Ra 0.1~3.2 |

| Traitement de surface | Anodisation, Sablage, Sérigraphie, Dépôt PVD, Galvanisation au zinc/nickel/chrome/titane, Brossage, Peinture, Revêtement en poudre |

| Revêtement, Sablage, Passivation, Électrophorèse, Politure Électrolytique, Cannelure, Marquage/Gravure Laser Etc. | |

| Volume de production | Faible à Moyen Volume, Prototype, et Production par Lots |

| Méthode de traitement | Sur Mesure Selon les Dessins CAD Fournis |

| Délai de livraison | Délai Court, Généralement 1 à 4 Semaines |

| Contrôle qualité | Procédures Rigoureuses d'Assurance et de Contrôle Qualité |

| Emballage | Emballage Sécurisé Afin d'Éviter les Dommages en Transit |

| Certificat | ISO9001,AS9100D,ISO45001,ISO14001,ROHS,CE etc. |

| commande minimale : 1 pièce | Possibilité de Fournir des Échantillons Avant la Production en Série |