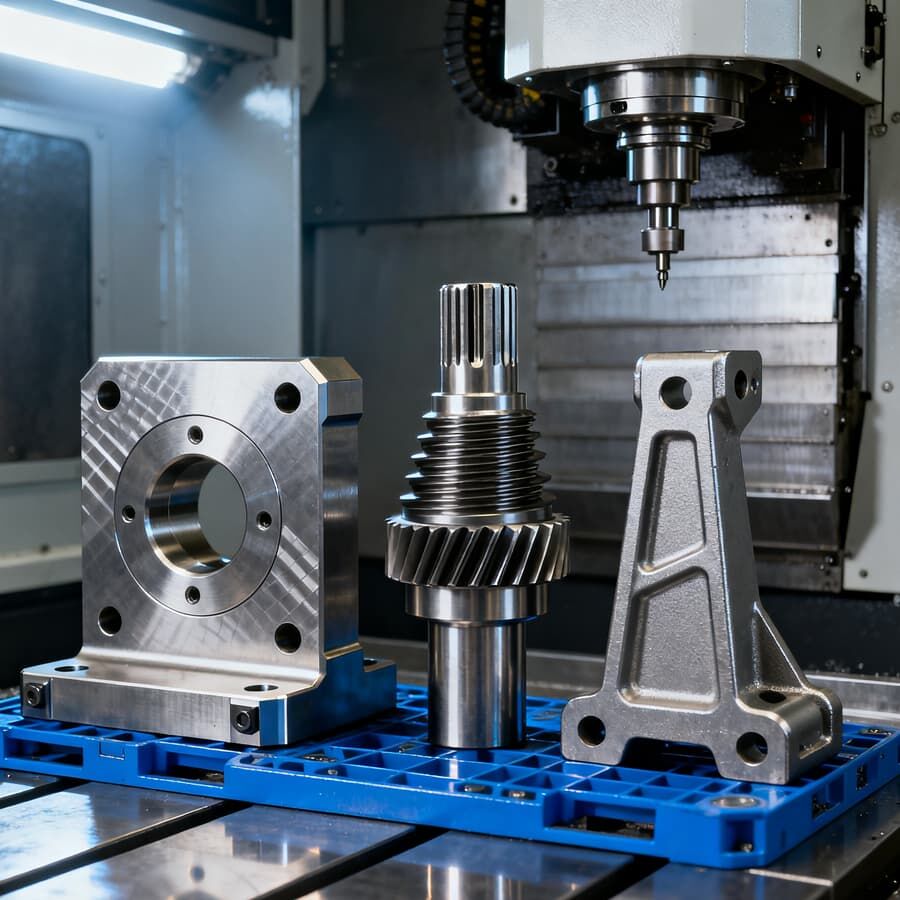

Mecanizado CNC de piezas estructurales y accesorios de alta carga: aceros al carbono/aceros aleados personalizados, como 4140, 4340 y Q235

- Descripción general

- Productos relacionados

I. Núcleo Servicio Ventajas

- Mecanizado de precisión de materiales de alta resistencia para un rendimiento superior en soporte de carga: Nos especializamos en el mecanizado de aceros al carbono y aceros aleados como el 4140 (resistencia a la tracción ≥1000MPa después del temple y revenido), el 4340 (resistencia a la fluencia ≥860MPa) y el Q235 (resistencia a la tracción de 375-500MPa). Nuestro proceso de "fresado en bruto + fresado de acabado + envejecimiento" garantiza la rigidez general y la resistencia a la deformación de piezas estructurales sometidas a altas cargas. Para componentes portantes (como soportes de equipos y cuerpos de utillajes), la flecha post-mecanizado es ≤0,05mm/m, y pueden soportar cargas de impacto prolongadas (energía de impacto ≥50J), extendiendo su vida útil en más del 60 % en comparación con piezas mecanizadas en acero ordinario. - Fabricación integrada de utillajes complejos y componentes estructurales que mejora la eficiencia de montaje: Este sistema permite el mecanizado estructural complejo de utillajes de alta carga (como utillajes de soldadura y de herramientas) y componentes estructurales grandes (como bastidores de máquinas-herramienta y soportes de maquinaria de construcción). Puede completar superficies multipolares, ranuras de formas especiales, mesas escalonadas y otras características en un solo proceso, reduciendo los tiempos de amarre de los tradicionales 5-8 a 1-2 veces. El error acumulado de posicionamiento se controla dentro de ±0,005mm. La precisión de posicionamiento del utillaje alcanza ±0,003mm, asegurando una sujeción constante de la pieza y mejorando la eficiencia de producción en etapas posteriores.

- La adaptación del proceso específica por material equilibra eficiencia y calidad: las soluciones de procesamiento personalizadas se ajustan a las características de diferentes aceros al carbono y aceros aleados. El acero aleado 4140/4340 utiliza un proceso de "temple y revenido como pretratamiento + corte criogénico" para evitar el desgaste de la herramienta causado por el endurecimiento por deformación. El acero al carbono Q235 utiliza un proceso de fresado de alta velocidad (velocidad de avance 800 mm/min) con rompevirutas específicos, aumentando la eficiencia de procesamiento en un 30 %. También es compatible con tratamientos térmicos posteriores, como temple y cementación. La dureza del 4140 después del temple superficial puede alcanzar HRC50-55, cumpliendo así con los requisitos de alta resistencia al desgaste.

- Capacidad de procesamiento de gran tamaño y por lotes, entrega estable y controlable: Capaz de procesar piezas estructurales de gran tamaño (rango máximo de procesamiento: 3000 mm de largo × 1500 mm de ancho × 1000 mm de alto), es adecuado para bastidores de equipos pesados, bases de accesorios grandes y otros requisitos. Equipado con cinco centros de mecanizado CNC grandes y dos fresadoras portal, se pueden producir pedidos por lotes (100+ piezas) simultáneamente en múltiples máquinas, reduciendo los ciclos de entrega entre un 20% y 25% en comparación con el promedio del sector. Procesos estandarizados e inspección de la primera pieza garantizan una consistencia dimensional del 99% en la producción en serie.

II. Núcleo Aplicación Zonas

(I) Accesorios para fabricación industrial

- Herramientas y accesorios de soldadura: bloques de posicionamiento y brazos de sujeción personalizados de acero aleado 4140 garantizan alta resistencia, evitan la deflexión de la pieza durante la soldadura y ofrecen una precisión de posicionamiento de ±0,003 mm, lo que los hace adecuados para la soldadura de carrocerías de automóviles y partes estructurales de maquinaria de construcción. - Accesorios de mecanizado: fabricamos bases de accesorios de acero al carbono Q235 y mandriles de precisión de acero aleado 4340. Las bases son altamente rígidas (deflexión ≤ 0,03 mm/m) y los mandriles ofrecen una fuerza de sujeción de hasta 50 kN, adecuados para el mecanizado con cargas elevadas de componentes tipo eje y disco.

(II) Piezas estructurales para equipos pesados

- Componentes de maquinaria de ingeniería: fabricamos brazos de excavadora de acero aleado 4340 y conectores de brazo de grúa de acero aleado 4140. Estos componentes ofrecen una resistencia a la tracción de ≥900 MPa y pueden soportar cargas pesadas prolongadas (un solo componente puede soportar entre 50 y 200 toneladas).

- Piezas estructurales de máquinas-herramienta: producimos lechos de acero al carbono Q235 y rieles guía y deslizadores de acero aleado 4140. El lecho se somete a envejecimiento para eliminar tensiones internas, y la paralelismo del riel guía es ≤0,004 mm/1000 mm, garantizando una precisión estable en el mecanizado.

(III) Equipos de energía y minería

- Componentes de equipos para turbinas eólicas: bridas personalizadas de acero aleado 4140 y soportes de conexión para torres de acero al carbono Q235. Las tolerancias de los agujeros para pernos en las bridas son de ±0,005 mm, adecuadas para el funcionamiento en altura y bajo cargas pesadas de los equipos eólicos.

- Piezas para maquinaria minera: procesamiento de raederas para molinos de carbón y placas dentadas para trituradoras en acero aleado 4340. La endurecimiento superficial alcanza una dureza de HRC52-55, ofreciendo una excelente resistencia al desgaste y aptitud para condiciones mineras severas.

(IV) Moldes y herramientas

- Bases de moldes y pasadores guía: Producción de bases de moldes de acero aleado 4140 y pasadores guía de acero aleado 4340. La planitud de la base es ≤0,005 mm y la coaxialidad del pasador guía es ≤0,002 mm. Adecuado para moldes de estampado e inyección grandes.

- Plataformas de utillaje: Plataformas de utillaje soldadas personalizadas de acero al carbono Q235, con precisión de fresado superficial Ra ≤0,8 μm y tolerancias de ranura en T de ±0,01 mm, adecuadas para el sujeción flexible de una amplia variedad de piezas.

III. Soporte Tecnológico Principal

- Equipos de mecanizado de gran escala y alta precisión: Equipado con una fresadora portal de CNC Taiwan Xiehong CNC-2016 (recorrido 2000×1600×800 mm) y un centro de mecanizado vertical alemán DMG DMF 2600, la máquina cuenta con un par del husillo de hasta 120 N·m, lo que permite el mecanizado en gran volumen de aceros aleados de alta resistencia como el 4340. El equipo utiliza un sistema de control cerrado con escala lineal, con una precisión de posicionamiento de ±0,002 mm, garantizando la precisión de mecanizado de componentes estructurales de gran tamaño.

- Herramientas Especializadas y Sistemas de Proceso: Utilizando herramientas de carburo WC-Co de Sandvik (Suecia) para aceros aleados y herramientas de cerámica metálica de Kyocera (Japón) para aceros al carbono, combinadas con un sistema de refrigeración de alta presión (80 bar), estas herramientas solucionan el problema de adherencia en el mecanizado de aceros aleados y las dificultades de rotura de viruta en el mecanizado de aceros al carbono. Para componentes estructurales de cavidad profunda, se emplea un proceso de fresado por capas, cortando cada capa a una profundidad de 0,2-0,5 mm, garantizando una verticalidad de la pared de la cavidad ≤0,004 mm. - Tratamiento Térmico y Control de Calidad: Colaboramos con fabricantes especializados en tratamiento térmico para ofrecer servicios de temple y revenido, temple simple y cementación. La dureza del acero 4140 después del temple puede alcanzar HB220-260, y la dureza del acero 4340 después del temple puede alcanzar HRC45-50. La inspección de calidad utiliza una máquina tridimensional de medición de coordenadas (precisión ±0,001 mm), máquinas de ensayo de tracción y máquinas de ensayo de impacto para inspeccionar minuciosamente las dimensiones y propiedades mecánicas de los componentes estructurales, asegurando que cumplan con los estándares para cargas elevadas.

- Capacidades de Diseño y Simulación de Utillajes: Contamos con un equipo profesional de diseño de utillajes que puede diseñar estructuras de utillajes basadas en los planos (2D/3D) de las piezas proporcionadas por el cliente. Utilizamos software UG y AutoCAD para la modelización y ANSYS para el análisis de simulación de tensiones, con el fin de optimizar la estructura portante del utillaje, evitar daños causados por concentraciones locales de esfuerzo y maximizar la vida útil del utillaje.

Cuarto, Preguntas Frecuentes (FAQ)

- P: Además de 4140, 4340 y Q235, ¿qué otros grados de acero al carbono/acero aleado se pueden mecanizar? ¿Cuáles son las diferencias en las aplicaciones de los distintos grados?

A: También podemos procesar 20CrMnTi (acero cementable, adecuado para accesorios resistentes al desgaste), acero 45# (acero al carbono medio, adecuado para piezas estructurales generales) y Q355B (acero de alta resistencia con bajo contenido de aleación, adecuado para soportes grandes). El acero 4140/4340 está diseñado para aplicaciones de alta carga y alta precisión; el acero Q235/Q355B está diseñado para piezas estructurales de bajo costo y gran tamaño; y el acero 20CrMnTi está diseñado para componentes de transmisión resistentes al desgaste.

- P: ¿Cuál es la precisión de mecanizado de las piezas estructurales de gran tamaño? ¿Cuál es el límite máximo de peso de mecanizado?

R: Para piezas estructurales de longitud ≤3000 mm, la tolerancia dimensional es de ±0,01-±0,02 mm y la planicidad es ≤0,008 mm/1000 mm. El límite máximo de peso de mecanizado es de 5 toneladas. Podemos procesar piezas que pesen más de 5 toneladas mediante tecnología de mecanizado segmentado y ensamblaje de precisión, con una planicidad de ≤0,01 mm en las uniones.

- P: ¿Afecta el tratamiento térmico a la precisión dimensional de la pieza? ¿Cómo podemos garantizar los requisitos de ensamblaje después del tratamiento térmico?

R: Antes del tratamiento térmico, se deja una holgura de mecanizado de 0,1-0,3 mm. Después del tratamiento térmico, se realiza un mecanizado fino para asegurar que las tolerancias dimensionales finales cumplan con los estándares requeridos. Por ejemplo, tras el tratamiento térmico, la superficie de posicionamiento de una sujeción 4140 puede fresarse finamente para restablecer la planicidad a ≤0,003 mm, sin afectar la precisión del ensamblaje.

- P: ¿Cuál es el ciclo de diseño y mecanizado para una sujeción personalizada de alta carga? ¿Puede proporcionar sugerencias de optimización del diseño?

A: Los accesorios simples (como accesorios de posicionamiento de una sola estación) tienen un tiempo de entrega de 7 a 10 días; los accesorios complejos (como accesorios de soldadura de múltiples estaciones) tienen un tiempo de entrega de 15 a 20 días. Podemos ofrecer sugerencias de optimización de diseño, como ajustar la fuerza de sujeción del accesorio según el material de la pieza de trabajo y optimizar la distribución de los puntos de posicionamiento para reducir la concentración de tensiones, reduciendo así los costos de fabricación del accesorio y el desgaste.

- P: ¿Cómo se pueden controlar los costos al producir en masa piezas estructurales de alta carga? ¿Existe una cantidad mínima de pedido (MOQ)?

A: Los costos unitarios se reducen mediante procesos estandarizados, vida útil optimizada de las herramientas y producción paralela en múltiples máquinas. Cuanto mayor sea el tamaño del lote, más significativa será la ventaja de costo. No existe un requisito estricto de cantidad mínima de pedido. Se pueden personalizar lotes pequeños (1-10 piezas), y los lotes grandes (100+ piezas) pueden obtener un descuento del 5% al 10%, negociable según la cantidad del pedido.