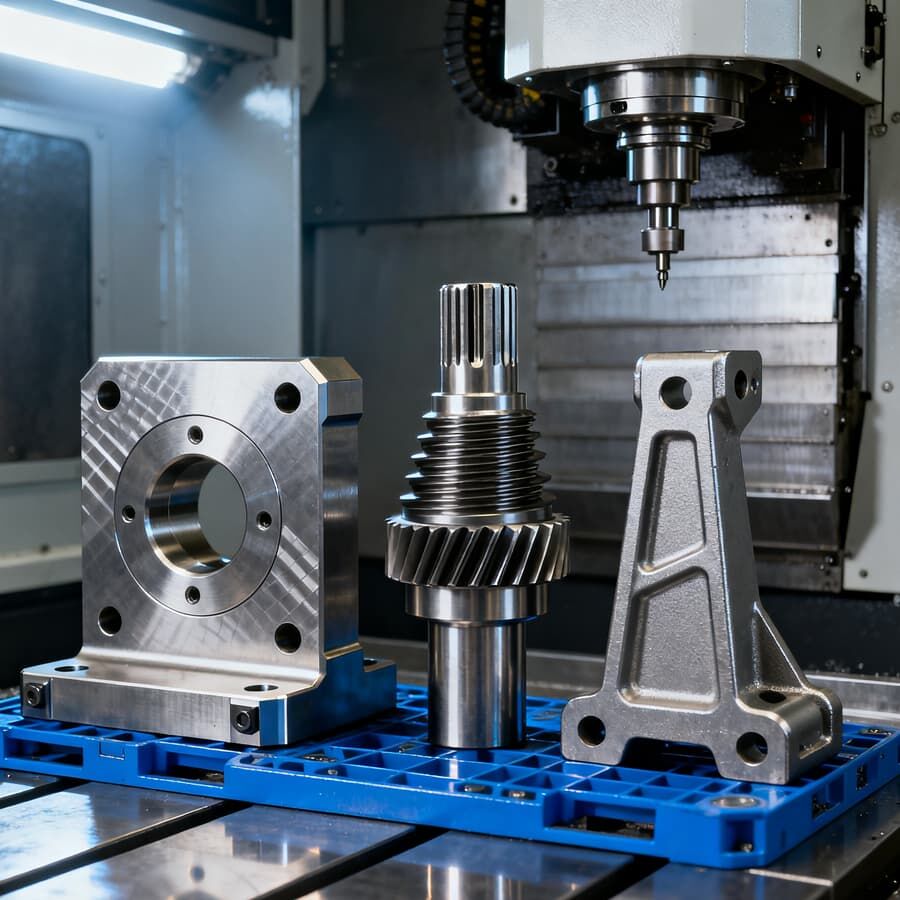

CNC-Bearbeitung von hochbelasteten Strukturteilen und Vorrichtungen – Kundenspezifische Kohlenstoffstähle/Legierte Stähle, wie 4140, 4340 und Q235

- Überblick

- Verwandte Produkte

I. Kern Service Vorteile

- Präzisionsbearbeitung von hochfesten Werkstoffen für überlegene Tragfähigkeit: Wir spezialisieren uns auf die Bearbeitung von Kohlenstoffstählen und legierten Stählen wie 4140 (Zugfestigkeit ≥1000 MPa nach Härten und Anlassen), 4340 (Streckgrenze ≥860 MPa) und Q235 (Zugfestigkeit 375–500 MPa). Unser Verfahren „Vorspanen + Feinfräsen + Auslagern“ gewährleistet die Gesamtsteifigkeit und Verformungsbeständigkeit von hochbelasteten Strukturteilen. Bei tragenden Bauteilen (wie Gerätekonsolen und Spannvorrichtungskörpern) beträgt die Durchbiegung nach der Bearbeitung ≤0,05 mm/m, und sie widerstehen dauerhaften Stoßbelastungen (Stoßenergie ≥50 J), wodurch sich ihre Lebensdauer im Vergleich zu Teilen aus Standardstahl um über 60 % verlängert. - Integrierte Fertigung komplexer Spannvorrichtungen und Strukturbauteile zur Steigerung der Montageeffizienz: Dieses System ermöglicht die komplexe Strukturbearbeitung von hochbelastbaren Vorrichtungen (wie Schweiß- und Werkzeugspannvorrichtungen) sowie großen Strukturkomponenten (wie Maschinenbetten und Baumaschinenstützen). Es können mehrseitige Flächen, speziell geformte Nuten, abgestufte Auflagen und andere Merkmale in einem einzigen Arbeitsgang gefertigt werden, wodurch sich die Einspannvorgänge von traditionell 5–8 auf 1–2 reduzieren. Der kumulierte Positionierfehler wird innerhalb von ±0,005 mm gehalten. Die Positioniergenauigkeit der Spannvorrichtungen beträgt ±0,003 mm, was eine konsistente Werkstückaufnahme sicherstellt und die Effizienz der nachgelagerten Produktion erhöht.

- Materialspezifische Prozessanpassung gewährleistet Effizienz und Qualität: Maßgeschneiderte Bearbeitungslösungen werden an die Eigenschaften verschiedener Kohlenstoffstähle und legierter Stähle angepasst. Für den legierten Stahl 4140/4340 wird ein Verfahren mit „Vorbehandlung durch Abschrecken und Anlassen + kryogenem Schneiden“ eingesetzt, um Werkzeugverschleiß infolge von Kaltverfestigung zu vermeiden. Für den Kohlenstoffstahl Q235 kommt ein Hochgeschwindigkeits-Fräsverfahren (Vorschubgeschwindigkeit 800 mm/min) mit speziellen Spanbrechern zum Einsatz, wodurch die Bearbeitungseffizienz um 30 % gesteigert wird. Zudem werden nachfolgende Wärmebehandlungen wie Härten und Aufkohlen unterstützt. Die Härte von 4140 nach Oberflächenhärten kann HRC50-55 erreichen und erfüllt damit hohe Anforderungen an die Verschleißfestigkeit.

- Große Bauteilabmessungen und Serienfertigungskapazitäten, stabile und steuerbare Lieferung: In der Lage, große Strukturteile zu bearbeiten (maximaler Bearbeitungsbereich: 3000 mm lang × 1500 mm breit × 1000 mm hoch), geeignet für Schwergeräterahmen, große Spannvorrichtungsbasen und ähnliche Anforderungen. Ausgestattet mit fünf großen CNC-Bearbeitungszentren und zwei Portalfräsmaschinen können Batch-Aufträge (über 100 Stück) gleichzeitig auf mehreren Maschinen produziert werden, wodurch sich die Lieferzeiten im Vergleich zum Branchendurchschnitt um 20–25 % verkürzen. Standardisierte Prozesse und Erstmusterprüfung gewährleisten eine dimensionsgenaue Konsistenz von 99 % bei der Serienfertigung.

II. Kern Anwendung Bereichen

(I) Industrielle Fertigungshilfsmittel

- Schweißvorrichtungen und Werkzeuge: Kundenspezifische Positionierblöcke und Spannarme aus legiertem Stahl 4140 gewährleisten hohe Festigkeit, verhindern Werkstückverformungen während des Schweißens und bieten eine Positionierungsgenauigkeit von ±0,003 mm, wodurch sie für das Schweißen von Karosserien und Strukturteilen von Baumaschinen geeignet sind. - Bearbeitungsvorrichtungen: Wir fertigen Vorrichtungsbasen aus Baustahl Q235 und Präzisionsfutter aus legiertem Stahl 4340. Die Basen weisen eine hohe Steifigkeit (Verformung ≤ 0,03 mm/m) auf, und die Futter bieten eine Spannkraft von bis zu 50 kN, was sie für die Hochlast-Bearbeitung von Wellen- und Scheibenbauteilen geeignet macht.

(II) Strukturteile für schwere Geräte

- Baumaschinenkomponenten: Wir fertigen Baggerausleger aus legiertem Stahl 4340 und Kranauslegerkupplungen aus legiertem Stahl 4140. Diese Komponenten weisen eine Zugfestigkeit von ≥900 MPa auf und können Dauerbelastungen standhalten (eine einzelne Komponente kann 50–200 t tragen).

- Maschinenbauteile: Wir fertigen Maschinenbetten aus Q235 Kohlenstoffstahl und Führungen sowie Schlitten aus 4140 Legierungsstahl. Das Bett wird spannungsarm geglüht, um innere Spannungen abzubauen, und die Parallelität der Führung beträgt ≤0,004 mm/1000 mm, was eine stabile Bearbeitungsgenauigkeit gewährleistet.

(III) Energie- und Bergbauausrüstung

- Komponenten für Windkraftanlagen: Kundenspezifische Windkraftflansche aus 4140-Legierungsstahl und Verbindungsstützen für Türme aus Q235-Kohlenstoffstahl. Die Toleranz der Flanschbohrungen beträgt ±0,005 mm und eignet sich für den Einsatz von Windkraftanlagen in großen Höhen und unter Schwerlastbedingungen.

- Bergbaumaschinenteile: Bearbeitung von Kohlemühlen-Schabern und Brecher-Zahnplatten aus 4340-Legierungsstahl. Durch Oberflächenhärtung wird eine Härte von HRC52–55 erreicht, was hervorragende Verschleißfestigkeit und Eignung für raue Bergbaubedingungen bietet.

(IV) Formen und Werkzeuge

- Formenboden und Führungsstifte: Herstellung von Formenböden aus legiertem Stahl 4140 und Führungsstiften aus legiertem Stahl 4340. Die Bodenebenheit beträgt ≤0,005 mm und die Koaxialität der Führungsstifte ≤0,002 mm. Geeignet für große Stanz- und Spritzgussformen.

- Werkzeugplattformen: Kundenspezifische, aus Kohlenstoffstahl Q235 geschweißte Werkzeugplattformen mit einer Oberflächenfräsgenauigkeit Ra ≤0,8 μm und T-Nutentoleranzen von ±0,01 mm, geeignet zur flexiblen Spannung einer Vielzahl von Werkstücken.

III. Kern-Technologie-Unterstützung

- Großformatige, hochpräzise Bearbeitungsanlagen: Ausgestattet mit einer taiwanesischen Xiehong CNC-2016 Portalfräsmaschine (Hub 2000×1600×800 mm) und einem deutschen DMG DMF 2600 Vertikal-Bearbeitungszentrum verfügt die Anlage über ein Spindeldrehmoment von bis zu 120 N·m, wodurch die Hochvolumenbearbeitung hochfester Legierungsstähle wie 4340 ermöglicht wird. Die Anlage nutzt ein lineares Messsystem mit geschlossener Regelung und einer Positionierungsgenauigkeit von ±0,002 mm, um die Bearbeitungspräzision großformatiger Strukturbauteile sicherzustellen.

- Spezialwerkzeuge und Prozesssysteme: Unter Verwendung von schwedischen Sandvik-WC-Co-Hartmetallwerkzeugen (für legierte Stähle) und japanischen Kyocera-Metallkeramik-Werkzeugen (für Kohlenstoffstähle), kombiniert mit einem Hochdruckkühlsystem (80 bar), lösen diese Werkzeuge das Problem des Anhaftens bei der Bearbeitung legierter Stähle sowie Schwierigkeiten beim Spanbrechen bei der Bearbeitung von Kohlenstoffstählen. Für Bauteile mit tiefen Hohlräumen wird ein Schichtfräsverfahren angewandt, bei dem jede Schicht 0,2–0,5 mm tief eingegriffen wird, um eine Wandvertikalität des Hohlraums von ≤0,004 mm sicherzustellen. - Wärmebehandlung und Qualitätskontrolle: Wir arbeiten mit professionellen Wärmebehandlungsunternehmen zusammen, um Abschreck- und Anlassthermik, Abschrecken sowie Aufkohlung anzubieten. Die Härte von Stahl 4140 nach dem Abschrecken kann HB220–260 erreichen, die Härte von Stahl 4340 nach dem Abschrecken kann HRC45–50 erreichen. Zur Qualitätsprüfung kommen dreidimensionale Koordinatenmessmaschinen (Genauigkeit ±0,001 mm), Zugprüfmaschinen und Kerbschlagprüfmaschinen zum Einsatz, um Abmessungen und mechanische Eigenschaften der Strukturbauteile vollständig zu überprüfen und deren Einhaltung hoher Belastungsanforderungen sicherzustellen.

- Konstruktions- und Simulationsfähigkeiten für Spannvorrichtungen: Wir verfügen über ein professionelles Team für die Konstruktion von Spannvorrichtungen, das Vorrichtungsstrukturen anhand der Werkstückzeichnungen (2D/3D) des Kunden entwerfen kann. Wir verwenden die Software UG und AutoCAD für die Modellierung sowie ANSYS für die Spannungssimulation und -analyse, um die Tragstruktur der Spannvorrichtung zu optimieren, Schäden durch lokale Spannungskonzentrationen zu vermeiden und die Lebensdauer der Vorrichtung maximal auszuschöpfen.

Viertens: Häufig gestellte Fragen (FAQs)

- F: Welche weiteren Kohlenstoffstahl-/Legierungsstahlsorten können neben 4140, 4340 und Q235 bearbeitet werden? Welche Unterschiede bestehen hinsichtlich der Anwendungen der verschiedenen Sorten?

A: Wir können auch 20CrMnTi (Einsatzstahl, geeignet für verschleißfeste Vorrichtungen), 45#-Stahl (Baustahl mit mittlerem Kohlenstoffgehalt, geeignet für allgemeine Bauteile) und Q355B (niedriglegierter hochfester Stahl, geeignet für große Halterungen) verarbeiten. 4140/4340-Stahl ist für Anwendungen mit hohen Belastungen und hoher Präzision ausgelegt; Q235/Q355B-Stahl ist für kostengünstige, großformatige Bauteile konzipiert; und 20CrMnTi-Stahl ist für verschleißfeste Getriebekomponenten geeignet.

- F: Wie hoch ist die Bearbeitungsgenauigkeit bei großformatigen Bauteilen? Was ist die maximale Bearbeitungsgewichtsgrenze?

A: Bei Bauteilen mit einer Länge ≤3000 mm beträgt die Maßtoleranz ±0,01–±0,02 mm und die Ebenheit ≤0,008 mm/1000 mm. Die maximale Bearbeitungsgewichtsgrenze liegt bei 5 Tonnen. Teile mit einem Gewicht über 5 Tonnen können wir durch segmentierte Bearbeitung und präzise Fügetechnik bearbeiten, wobei eine Ebenheit von ≤0,01 mm an den Verbindungstellen erreicht wird.

- F: Beeinflusst die Wärmebehandlung die Maßgenauigkeit des Bauteils? Wie können wir die Montageanforderungen nach der Wärmebehandlung sicherstellen?

A: Vor der Wärmebehandlung wird ein Bearbeitungszugmaß von 0,1–0,3 mm vorgesehen. Nach der Wärmebehandlung erfolgt eine Feinbearbeitung, um sicherzustellen, dass die endgültigen Maßtoleranzen den geforderten Standards entsprechen. Beispielsweise kann nach der Wärmebehandlung die Positionierfläche einer 4140-Spannvorrichtung fein gefräst werden, um die Ebenheit auf ≤0,003 mm wiederherzustellen, ohne die Montagegenauigkeit zu beeinträchtigen.

- F: Wie sieht der Konstruktions- und Bearbeitungszyklus für eine kundenspezifische Hochlast-Spannvorrichtung aus? Können Sie Vorschläge zur Konstruktionsoptimierung geben?

A: Einfache Vorrichtungen (wie Einzelstation-Positioniervorrichtungen) haben eine Durchlaufzeit von 7–10 Tagen; komplexe Vorrichtungen (wie Mehrstation-Schweißvorrichtungen) haben eine Durchlaufzeit von 15–20 Tagen. Wir können Vorschläge zur Designoptimierung geben, beispielsweise die Anpassung der Spannkraft der Vorrichtung basierend auf dem Werkstückmaterial sowie die Optimierung der Verteilung der Positionierpunkte, um Spannungskonzentrationen zu reduzieren, wodurch die Herstellungskosten und der Verschleiß der Vorrichtungen verringert werden.

- F: Wie können Kosten bei der Serienproduktion von hochbelasteten Strukturteilen kontrolliert werden? Gibt es eine Mindestbestellmenge (MOQ)?

A: Die Stückkosten werden durch standardisierte Prozesse, optimierte Werkzeugstandzeiten und parallele Produktion auf mehreren Maschinen gesenkt. Je größer die Losgröße, desto deutlicher fällt der Kostenvorteil aus. Es gibt keine strikte Mindestbestellmenge. Kleine Serien (1–10 Stück) können kundenspezifisch angefertigt werden, und bei großen Serien (100+ Stück) kann ein Preisnachlass von 5 % bis 10 % gewährt werden, der je nach Bestellvolumen verhandelbar ist.