- نظرة عامة

- المنتجات ذات الصلة

I. النواة الخدمة المزايا

- تكامل سلس طوال العملية بأكملها، مما يقلل من دورة إطلاق المنتج: نحن نقدم سلسلة خدمات شاملة تبدأ من النموذج الأولي وصولاً إلى الصب السريع، واختبار الأداء، والاختبار التجريبي، والتعديل للإنتاج الضخم. خلال مرحلة النموذج الأولي، نستخدم الشمع المطبوع ثلاثي الأبعاد والأقالب السيلكونية للصب السريع، حيث نُنتج العينات خلال 7 إلى 10 أيام. وفي مرحلة الإنتاج التجريبي، نقوم في الوقت نفسه بتحسين معايير العملية وهيكل القالب. أما في مرحلة الإنتاج الضخم، فإننا ننتقل إلى خطوط إنتاج قياسية، مما يحقق انتقالاً سلساً من النموذج الأولي إلى الإنتاج الضخم، ويقلل من الوقت الكلي للدورة بنسبة 30٪ - 40٪ مقارنة بالطرق التقليدية.

- تكييف دقيق لمجموعة متنوعة من المواد لتلبية متطلبات التشغيل المختلفة: نحن ندعم صب مجموعة متنوعة من المواد، بما في ذلك الفولاذ المقاوم للصدأ (304/316L)، والفولاذ السبائحي (4140/4340)، وسبائك التيتانيوم (TC4/GR5)، وسبائك الألومنيوم (A356/A6061)، والسبائك العالية المقاومة للحرارة (Inconel 718/Hastelloy C276). يمكننا التوصية بالمواد المثلى بناءً على متطلبات المنتج (مثل مقاومة درجات الحرارة العالية، ومقاومة التآكل، وقوة عالية). وتتجاوز نسبة مؤهلات تركيبات مواد الصب لدينا 99.5%.

- التحكم الدقيق في الشكل وضمان الأداء لتلبية المتطلبات الراقية: باستخدام عمليات مثل الصب بالقالب النموذجي والصب بالرمل، تحقق القوالب دقة أبعاد بمستوى CT4-CT7 (وفقًا لمعيار ISO 8062)، وخشن السطح Ra ≤ 1.6 ميكرومتر، وتحمّل هندسي رئيسي (مثل التماحي والمسطحية) ضمن مدى ±0.02 إلى ±0.05 مم. كما تضمن المعالجة الحرارية (التسخين والتكسير) والفحص غير الإتلافي (فحص الأشعة السينية، والاختبار بالاختراق) تحقيق خصائص ميكانيكية مثل قوة الشد ومعدل الاستطالة للمواصفات المطلوبة، مع الحفاظ على معدلات الرفض أقل من 2%.

- قدرة إنتاج مرنة وتحسين التكاليف لتلبية متطلبات النطاق المختلفة: يدعم الإنتاج الأولي التشغيل التجريبي للدُفعات الصغيرة (1-50 قطعة)، في حين يمكن للإنتاج الضخم الوصول إلى طاقة إنتاجية سنوية تتجاوز مليون قطعة. مجهز بعدة خطوط صب قياسية ومعدات تنظيف آلية، حيث يؤدي الإنتاج بأحجام أكبر إلى تحقيق مزايا كبيرة في تكلفة الوحدة. ويُحسّن محاكاة العمليات من هيكل الصب (مثل تقليل أحجام القنوات والرافعات وتوزيع سمك الجدران بشكل مثالي)، ويقلل من فقدان المواد (≤5٪)، ويتحكم بشكل أكبر في تكاليف الإنتاج.

II. النواة التطبيق المناطق

(I) الفضاء الجوي

- مكونات المحرك وجسم الطائرة: صب استثماري لشفرات محركات من سبائك مقاومة للحرارة العالية (Inconel 718)، ومفاصل إطار جسم الطائرة من سبائك التيتانيوم (TC4)، تتحمل درجات حرارة تصل إلى 650-800℃ ومقاومة شد تساوي أو تزيد عن 900MPa، لتلبية الظروف التشغيلية القصوى في مجال الفضاء الجوي؛ وصب دقيق لحوامل معدات الإلكترونيات الجوية من الفولاذ المقاوم للصدأ (316L)، مقاومة للماء والتآكل، بدقة أبعاد من المستوى CT5.

(II) مجالات السيارات والطاقة الجديدة

- أجزاء نظام الدفع: صب دقيق بقالب رملي لحوامل الشواحن التوربينية من سبائك الألومنيوم (A356)، وعمود المرفق من سبائك الصلب (4140)، وكثافة الصب تساوي أو تزيد عن 99.8%، مما يقلل من فقدان القدرة؛ وصب حوامل بطاريات المركبات الكهربائية من الفولاذ المقاوم للصدأ (304)، بتصميم خفيف الوزن (أخف بنسبة 30% من الصلب) ومقاومة تأثير ممتازة.

(III) مجال الطاقة والمعدات الصناعية

- مكونات معدات الطاقة: شفرة محرّض مفاعل كيميائي من سبيكة نيكل مصبوبة (هاستيلوي C276)، تتمتع بمقاومة قوية للتآكل وقدرة عالية على التكيّف مع الوسائط الحمضية والقلوية؛ شفة توربين رياح مصنوعة من الفولاذ المقاوم للصدأ بالسبك الدقيق (316L)، بدقة أبعاد CT6، مما يضمن وصلًا دقيقًا بالبرج.

- أجزاء الآلات الصناعية: هيكل علبة تروس من سبائك الصلب المصبوغة بدقة (4340)، منزلق دليل آلة من سبيكة الألومنيوم (A6061)، يمكن تجميع سطح الصب دون الحاجة إلى معالجة ثانوية، ما يحسّن كفاءة المعدات

كفاءة الإنتاج.

(رابعًا) مجال المعدات الطبية والمعدات الراقية

- أجزاء المعدات الطبية: مفاصل صناعية من سبيكة التيتانيوم المصبوبة بالسبك الدقيق (GR5)، وهيكل أدوات جراحية من الفولاذ المقاوم للصدأ (316L)، تتميز بتوافق حيوي جيد وخامة سطح ناعمة بخشونة Ra≤0.8μm، وتفي بمعايير النظافة الطبية.

- مكونات الأجهزة عالية الجودة: قاعدة أداة دقيقة من سبائك الألومنيوم المصبوبة (ADC12)، وغلاف مستشعر من الفولاذ المقاوم للصدأ (304)، بدقة أبعاد تبلغ CT5، مما يضمن دقة كشف مستقرة للأداة.

III. الدعم التكنولوجي الأساسي

- التصميم والمحاكاة الشاملة للعملية: يتم إجراء النمذجة ثلاثية الأبعاد للقطع المسبوكة باستخدام برامج UG وPro/E. ويتم استخدام برنامج المحاكاة MAGMASOFT لمحاكاة عمليات التعبئة والتصلب، والتنبؤ بالعيوب مثل تجاويف الانكماش والشقوق. مما يسمح بتحسين مسبق لنظام القنوات والرافعات ومعايير العملية، ما يؤدي إلى معدل إنتاج ناجح لأول مرة يزيد عن 98%.

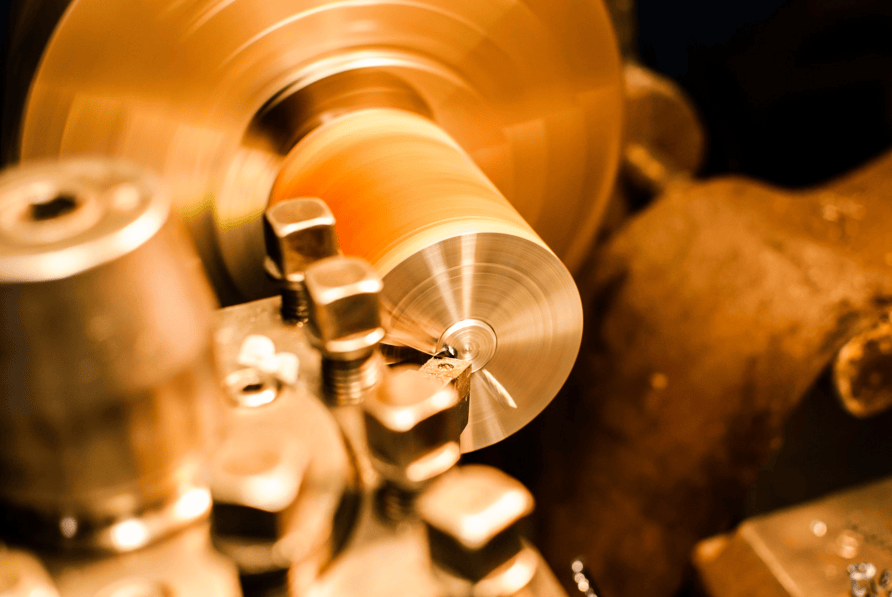

- عمليات الصب الدقيقة متعددة الأبعاد:

- الصب بالنموذج المتحلل: مناسب للأجزاء المعقدة والرقيقة الجدران (الحد الأدنى لسُمك الجدار 0.8 مم) وللأجزاء عالية الدقة (الدرجة CT4-CT6)، مثل شفرات محركات الطائرات والمفاصل الطبية؛

- الصب الدقيق بالرمل: باستخدام قوالب الرمل الراتنجي، وهو مناسب للقطع المتوسطة والكبيرة (الوزن الأقصى 500 كجم) والأجزاء المنتجة بكميات كبيرة، مثل غلاف التوربينات في السيارات وشفرين توربينات الرياح؛

- الصب السريع: يجمع بين تقنية الشمع المطبوع ثلاثي الأبعاد وقوالب الرمل، ويمكن تسليم النماذج الأولية خلال 7 إلى 10 أيام فقط، مما يلغي الحاجة إلى إنشاء القوالب ويقلل من تكاليف البحث والتطوير. - نظام فحص جودة صارم:

- اختبار المواد: تحقق أجهزة الطيف من التركيب، وتختبر آلات اختبار الشد وأجهزة قياس الصلابة الخواص الميكانيكية؛

- الفحص غير الإتلافي: تضمن تقنيات الأشعة السينية (RT) واختبار الموجات فوق الصوتية (UT) والاختبار بالاختراق (PT) الكشف عن العيوب الداخلية؛

- الفحص البُعدي: تقوم آلات قياس الإحداثيات (بدقة ±0.001 مم) وماسحات الضوء الأزرق بإجراء فحوصات بُعدية كاملة وفقًا لمعايير ISO 8062.

- إدارة الإنتاج الرقمية: يتم تطبيق نظام MES لضمان إمكانية التتبع الكامل لجميع المراحل من الطلب حتى التسليم، مع مراقبة في الوقت الفعلي للمعايير الرئيسية مثل درجة حرارة وضغط الصب. كما يتم تجهيز خطوط التنظيف الآلية (التنظيف بالرمل والتلميع) والفرز الروبوتي لتحسين كفاءة الإنتاج الضخم وثبات المنتج.

رابعًا. الأسئلة الشائعة (FAQs)

- س: ما هي المدة الزمنية اللازمة لإنتاج نماذج أولية للصهر الدقيق؟ وما المعلومات التصميمية المطلوبة؟

ج: تستغرق مدة تسليم النموذج الأولي من 7 إلى 10 أيام. ويُطلب رسم هندسي ثنائي الأبعاد (مع تحديد التحملات) أو نموذج ثلاثي الأبعاد (بصيغة STEP/IGS). إذا كانت لديك متطلبات أداء خاصة (مثل مقاومة درجات الحرارة العالية أو مقاومة التآكل)، يرجى تحديدها في نفس الوقت. وسنقوم حينها بتوصية المواد والعمليات المناسبة.

- س: ما الفروقات بين سيناريوهات تطبيق عمليات الصب المختلفة؟ وكيف يمكنني الاختيار؟

أ: يناسب الصب بالنموذج المحترق للأجزاء الصغيرة المعقدة والدقيقة (مثل الشفرات والوصلات)؛ بينما يناسب الصب بالرمل للأجزاء المتوسطة إلى الكبيرة والتي تُنتج بكميات كبيرة (مثل غلافات التوربينات والشفاه)؛ أما الصب السريع فيناسب نماذج البحث والتطوير أو الإنتاج التجريبي بكميات صغيرة. يمكن لفريق العمليات لدينا أن يوصي بالحل الأمثل بناءً على حجم الجزء وتعقيده وحجم الدفعة ومتطلبات الدقة.

- س: ما هي الدقة الأبعادية وخشونة السطح التي يمكن تحقيقها للقطع المسبوكة؟ هل يتطلب الأمر تشغيلاً ثانوياً؟

أ: يمكن أن تصل دقة الأبعاد إلى مستويات CT4-CT7، مع خشونة سطحية تبلغ Ra ≤ 1.6 ميكرومتر. بالنسبة للأسطح الحرجة التي تتطلب دقة عالية جداً (مثل الأسطح الملائمة)، فإننا نقدم خدمات التشطيب اللاحقة باستخدام التحكم العددي بالكمبيوتر (CNC) لضمان استيفائها لمتطلبات التجميع. وعادةً لا تحتاج الأسطح غير الملائمة لأي تشغيل ثانوي ويمكن استخدامها مباشرةً. - س: ما الكمية الدنيا للطلب للإنتاج الضخم؟ هل يمكن لطاقتنا الإنتاجية استيعاب الطلبات العاجلة؟

أ: لا توجد كمية طلب دنيا صارمة للإنتاج الضخم، ونقوم بدعم الطلبات التي تتراوح بين 100 و1 مليون قطعة. وتتجاوز طاقتنا الإنتاجية السنوية مليون قطعة، ولدينا ثلاث خطوط صب تعمل بالتوازي. ويمكننا تعديل طاقتنا الإنتاجية لتلبية الطلبات العاجلة، مما يسمح بالتسليم المُسرّع خلال 15-20 يوماً (حسب حجم الطلب).

- س: هل يمكنكم توفير تقارير الجودة وشهادات الامتثال للقطع المسبوكة؟

أ: نعم! سيتم إرفاق كل دفعة بتقارير فحص المواد، وتقارير الفحص غير التدميري، وتقارير الفحص البُعدي. بالنسبة لقطاعات الطيران والطب والقطاعات الأخرى، يمكننا تزويد شهادات الامتثال الصناعية مثل AS9100 وISO 13485 لضمان توافق منتجاتنا مع المعايير الصناعية الخاصة بالعملاء.